耐磨型离合器皮带轮的制作方法

1.本实用新型为皮带轮领域,尤其涉及一种耐磨型离合器皮带轮。

背景技术:

2.离合器皮带轮,顾名思义就是离合器用的皮带轮,皮带轮,属于盘毂类零件,一般相对尺寸比较大,制造工艺上一般以铸造、锻造为主。

3.但是现有的耐磨型离合器皮带轮依然存在着在使用时,无法实现永久不被磨损,一旦皮带轮发生磨损后,就需要进行更换,这样一来,不仅需要将没有磨损的部位一起换掉,还无意之间造成了资源浪费,而且还会增加投入成本。

4.因此,发明一种耐磨型离合器皮带轮显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种耐磨型离合器皮带轮,以解决现有的耐磨型离合器皮带轮依然存在着在使用时,无法实现永久不被磨损,一旦皮带轮发生磨损后,就需要进行更换,这样一来,不仅需要将没有磨损的部位一起换掉,还无意之间造成了资源浪费,而且还会增加投入成本的问题。耐磨型离合器皮带轮,包括离合器皮带轮连接轴套,皮带轮,固定耳,第一固定螺栓,第二固定螺栓,其中:所述离合器皮带轮连接轴套表面的一侧与皮带轮内部的中间进行嵌套连接,且皮带轮表面的一侧呈对称的位置焊接设置有三个相同的固定耳,该固定耳表面另一侧的中间通过第一固定螺栓与离合器皮带轮连接轴套的表面进行固定连接;所述离合器皮带轮连接轴套表面一端的中间通过第二固定螺栓与皮带轮内部一侧的中间进行固定连接。

6.所述离合器皮带轮连接轴套包括轴套,限位盘,卡槽,内螺纹固定孔,限位套筒,限位槽和平键槽,且轴套表面的一端与限位盘表面一侧的中间进行一体式铸造连接,该限位盘表面的外侧呈对称的位置开设有三个相同的卡槽,并且卡槽内部一侧的中间开设有内螺纹固定孔;所述限位套筒表面的一端与限位盘表面另一侧的中间进行一体式铸造连接,且限位套筒的内表面呈对称的位置开设有四个相同的限位槽;所述平键槽开设在轴套内表面的中间;使用时,当皮带轮发生磨损后,不需要更换离合器皮带轮连接轴套,从而减少资源的浪费,减少投入的成本。

7.所述皮带轮包括轮体,梯形齿,槽孔,圆腔,空心柱和锯形齿,且轮体的外表面呈交错的位置分别设置有多个相同的梯形齿和槽孔,该槽孔从轮体的一端贯穿到另一端;所述轮体表面一端的中间开设有圆腔,且圆腔内部的中间嵌套设置有空心柱,该空心柱的外表面呈对称的位置设置有四个相同的锯形齿;使用时,配合离合器皮带轮连接轴套的设置,当皮带轮发生磨损后便于单独的更换皮带轮,同时皮带轮的设置,能够具有良好的通风效果,从而提高整体的散热能力,这样一来减少皮带轮和皮带之间的磨损,提高其整体的使用寿命。

8.所述轮体表面另一端的中间开设有圆孔,且轮体表面另一端圆孔的位置与空心柱

的一端相对应连接。

9.与现有技术相比,本实用新型具有如下有益效果:

10.本实用新型离合器皮带轮连接轴套的设置,有利于使用时,当皮带轮发生磨损后,不需要更换离合器皮带轮连接轴套,从而减少资源的浪费,减少投入的成本。

11.本实用新型皮带轮的设置,有利于使用时,配合离合器皮带轮连接轴套的设置,当皮带轮发生磨损后便于单独的更换皮带轮,同时皮带轮的设置,能够具有良好的通风效果,从而提高整体的散热能力,这样一来减少皮带轮和皮带之间的磨损,提高其整体的使用寿命。

附图说明

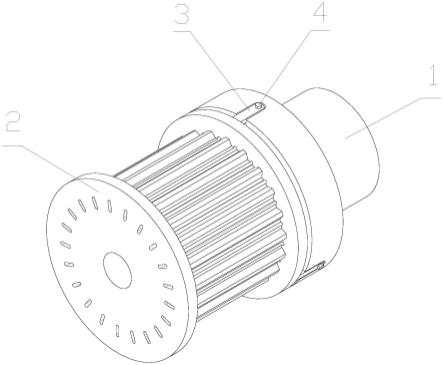

12.图1是本实用新型的整体结构示意图。

13.图2是本实用新型的整体半剖结构示意图。

14.图3是本实用新型的离合器皮带轮连接轴套结构示意图。

15.图4是本实用新型的皮带轮结构示意图。

16.图中:

17.离合器皮带轮连接轴套1,轴套11,限位盘12,卡槽13,内螺纹固定孔14,限位套筒15,限位槽16,平键槽17,皮带轮2,轮体21,梯形齿22,槽孔23,圆腔24,空心柱25,锯形齿26,固定耳3,第一固定螺栓4,第二固定螺栓5。

具体实施方式

18.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

19.以下结合附图对本实用新型做进一步描述:

20.实施例:

21.如附图1至附图4所示:

22.本实用新型提供一种耐磨型离合器皮带轮,包括离合器皮带轮连接轴套1,皮带轮2,固定耳3,第一固定螺栓4,第二固定螺栓5,其中:离合器皮带轮连接轴套1表面的一侧与皮带轮2内部的中间进行嵌套连接,且皮带轮2表面的一侧呈对称的位置焊接设置有三个相同的固定耳3,该固定耳3表面另一侧的中间通过第一固定螺栓4与离合器皮带轮连接轴套1的表面进行固定连接;离合器皮带轮连接轴套1表面一端的中间通过第二固定螺栓5与皮带轮2内部一侧的中间进行固定连接。

23.需要说明的是,离合器皮带轮连接轴套1包括轴套11,限位盘12,卡槽13,内螺纹固定孔14,限位套筒15,限位槽16和平键槽17,且轴套11表面的一端与限位盘12表面一侧的中间进行一体式铸造连接,该限位盘12表面的外侧呈对称的位置开设有三个相同的卡槽13,并且卡槽13内部一侧的中间开设有内螺纹固定孔14;限位套筒15表面的一端与限位盘12表面另一侧的中间进行一体式铸造连接,且限位套筒15的内表面呈对称的位置开设有四个相同的限位槽16;平键槽17开设在轴套11内表面的中间;卡槽13与固定耳3进行嵌套连接,且

卡槽13内部的内螺纹固定孔14与第一固定螺栓4进行固定连接。

24.皮带轮2包括轮体21,梯形齿22,槽孔23,圆腔24,空心柱25和锯形齿26,且轮体21的外表面呈交错的位置分别设置有多个相同的梯形齿22和槽孔23,该槽孔23从轮体21的一端贯穿到另一端;轮体21表面一端的中间开设有圆腔24,且圆腔24内部的中间嵌套设置有空心柱25,该空心柱25的外表面呈对称的位置设置有四个相同的锯形齿26;圆腔24嵌套在限位套筒15的外表面,且圆腔24不与限位套筒15相接触,该空心柱25嵌套在限位套筒15的内部,锯形齿26嵌套在限位槽16的内部。

25.使用时,通过离合器皮带轮连接轴套1与相应的离合器的动力轴进行连接,当皮带轮2的转动时,由于槽孔23和圆腔24的设置,便于空气在槽孔23和圆腔24中进行流通,从而增加皮带轮2与空气的接触面积,然后带走皮带轮2与皮带之间摩擦产生的热量,达到有效的散热效果;最后当离合器皮带轮连接轴套1或者皮带轮2发生磨损时,只需拆掉第一固定螺栓4和第二固定螺栓5,然后单独的对离合器皮带轮连接轴套1或者皮带轮2进行更换即可,从而减少资源的浪费,减少投入的成本。

26.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.耐磨型离合器皮带轮,其特征在于:包括离合器皮带轮连接轴套(1),皮带轮(2),固定耳(3),第一固定螺栓(4),第二固定螺栓(5),其中:所述离合器皮带轮连接轴套(1)表面的一侧与皮带轮(2)内部的中间进行嵌套连接,且皮带轮(2)表面的一侧呈对称的位置焊接设置有三个相同的固定耳(3),该固定耳(3)表面另一侧的中间通过第一固定螺栓(4)与离合器皮带轮连接轴套(1)的表面进行固定连接;所述离合器皮带轮连接轴套(1)表面一端的中间通过第二固定螺栓(5)与皮带轮(2)内部一侧的中间进行固定连接。2.如权利要求1所述的耐磨型离合器皮带轮,其特征在于:所述离合器皮带轮连接轴套(1)包括轴套(11),限位盘(12),卡槽(13),内螺纹固定孔(14),限位套筒(15),限位槽(16)和平键槽(17),且轴套(11)表面的一端与限位盘(12)表面一侧的中间进行一体式铸造连接,该限位盘(12)表面的外侧呈对称的位置开设有三个相同的卡槽(13),并且卡槽(13)内部一侧的中间开设有内螺纹固定孔(14);所述限位套筒(15)表面的一端与限位盘(12)表面另一侧的中间进行一体式铸造连接,且限位套筒(15)的内表面呈对称的位置开设有四个相同的限位槽(16);所述平键槽(17)开设在轴套(11)内表面的中间。3.如权利要求1所述的耐磨型离合器皮带轮,其特征在于:所述皮带轮(2)包括轮体(21),梯形齿(22),槽孔(23),圆腔(24),空心柱(25)和锯形齿(26),且轮体(21)的外表面呈交错的位置分别设置有多个相同的梯形齿(22)和槽孔(23),该槽孔(23)从轮体(21)的一端贯穿到另一端;所述轮体(21)表面一端的中间开设有圆腔(24),且圆腔(24)内部的中间嵌套设置有空心柱(25),该空心柱(25)的外表面呈对称的位置设置有四个相同的锯形齿(26)。4.如权利要求3所述的耐磨型离合器皮带轮,其特征在于:所述轮体(21)表面另一端的中间开设有圆孔,且轮体(21)表面另一端圆孔的位置与空心柱(25)的一端相对应连接。

技术总结

本实用新型一种提供耐磨型离合器皮带轮,包括离合器皮带轮连接轴套,皮带轮,固定耳,第一固定螺栓,第二固定螺栓,其中:所述离合器皮带轮连接轴套表面的一侧与皮带轮内部的中间进行嵌套连接,且皮带轮表面的一侧呈对称的位置焊接设置有三个相同的固定耳,该固定耳表面另一侧的中间通过第一固定螺栓与离合器皮带轮连接轴套的表面进行固定连接。本实用新型在使用时,当皮带轮发生磨损后,不行需要进行整体更换,只需要将磨损的部件进行单独的更换即可,从而有效的减少资源的浪费,减少后期投入的成本,便于市场推广和应用。便于市场推广和应用。便于市场推广和应用。

技术研发人员:黄忠伟 黄文博

受保护的技术使用者:浙江博文工程机械配件有限公司

技术研发日:2022.09.06

技术公布日:2023/1/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1