一种耐磨性强聚氨酯轴承的制作方法

1.本实用新型涉及轴承技术领域,更具体的说,尤其涉及一种耐磨性强聚氨酯轴承。

背景技术:

2.轴承就是在机械传动过程中起固定和减小载荷摩擦系数的部件。也可以说,当其它机件在轴上彼此产生相对运动时,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定的机件。

3.轴承在工作期间需要具备较强的耐磨能力才能更好的延长其使用寿命,并且不易损坏,但现在多数轴承在使用期间的耐磨能力都普遍较差,导致外圈与轴承套以及内圈与轴之间容易因摩擦过渡造成提前损坏,影响其使用寿命,同时缺少一定的缓冲性能,导致在受挤压时容易扁形甚至损坏,从而大大降低其实用性能等问题。

4.有鉴于此,针对现有的问题予以研究改良,提供一种耐磨性强聚氨酯轴承,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现要素:

5.本实用新型的目的在于提供一种耐磨性强聚氨酯轴承,以解决上述背景技术中提出的问题和不足。

6.为实现上述目的,本实用新型提供了一种耐磨性强聚氨酯轴承,由以下具体技术手段所达成:

7.一种耐磨性强聚氨酯轴承,包括:轴承壳体、内衬套、轴承骨架、法兰骨架、膨胀槽、压盖、紧固螺栓;所述轴承壳体的内部通过嵌入方式安装有内衬套,且轴承壳体的内部通过一次成型方式安装有轴承骨架;所述法兰骨架通过一次成型方式安装在轴承壳体内的下部,且法兰骨架与轴承壳体之间的接触位置开始有膨胀槽;所述压盖设置在轴承壳体的下部,且压盖与轴承壳体通过紧固螺栓固定连接。

8.作为本技术方案的进一步优化,本实用新型一种耐磨性强聚氨酯轴承所述轴承壳体采用聚氨酯材料一次成型制作而成的圆环状结构,且轴承壳体的聚氨酯材料内部还添加有聚四氟乙烯与二硫化钼及石墨。

9.作为本技术方案的进一步优化,本实用新型一种耐磨性强聚氨酯轴承所述内衬套采用合成高强耐磨塑料制成的圆筒状结构,且内衬套的合成材料由聚氨酯塑料与聚四氟乙烯、二硫化钼及石墨组成。

10.作为本技术方案的进一步优化,本实用新型一种耐磨性强聚氨酯轴承所述膨胀槽为环形状的一圈凹槽。

11.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

12.1、本实用新型一种耐磨性强聚氨酯轴承,通过利用聚氨酯材料制成的轴承壳体及内衬套从而可以大大提高该装置与轴承套及轴之间的抗摩擦能力,使其更加具备耐磨性能,延长使用寿命且不易损坏,继而大大提高了该装置的实用性能。

13.2、本实用新型一种耐磨性强聚氨酯轴承,通过开设一圈膨胀槽可以使该装置在受挤压时产生变形进行压力的缓冲,并且聚氨酯材料与轴承骨架紧固包覆,还避免了受压产生滑动位移,提高了安全性,从而大大提高了该装置的实用性能及实用价值。

14.3、本实用新型通过对上述装置在结构上的改进,具有耐磨性能强,大大提高使用寿命,并且抗挤压能力高,提高全性能,使其更加具备实用性能及实用价值等优点,从而有效的解决了现有装置中出现的问题和不足。

附图说明

15.构成本申请的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

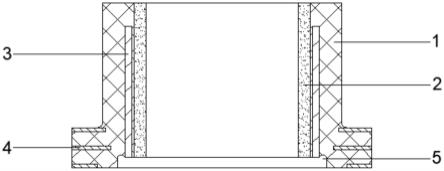

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的装配结构示意图。

18.图中:轴承壳体1、内衬套2、轴承骨架3、法兰骨架4、膨胀槽5、压盖6、紧固螺栓7。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.需要说明的是,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.同时,在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.请参见图1至图2,本实用新型提供一种耐磨性强聚氨酯轴承的具体技术实施方案:

24.一种耐磨性强聚氨酯轴承,包括:轴承壳体1、内衬套2、轴承骨架3、法兰骨架4、膨胀槽5、压盖6、紧固螺栓7;轴承壳体1的内部通过嵌入方式安装有内衬套2,且轴承壳体1的内部通过一次成型方式安装有轴承骨架3;法兰骨架4通过一次成型方式安装在轴承壳体1内的下部,且法兰骨架4与轴承壳体1之间的接触位置开始有膨胀槽5;压盖6设置在轴承壳体1的下部,且压盖6与轴承壳体1通过紧固螺栓7固定连接。

25.具体的,轴承壳体1采用聚氨酯材料一次成型制作而成的圆环状结构,且轴承壳体1的聚氨酯材料内部还添加有聚四氟乙烯与二硫化钼及石墨,通过聚乙烯材料可以大大提

高该装置与轴承套之间的耐磨能力。

26.具体的,内衬套2采用合成高强耐磨塑料制成的圆筒状结构,且内衬套2的合成材料由聚氨酯塑料与聚四氟乙烯、二硫化钼及石墨组成,通过内衬套2可以大大提高该装置与轴之间的耐磨能力。

27.具体的,膨胀槽5为环形状的一圈凹槽,通过膨胀槽5可以对该装置受挤压时产生的形变压力进行缓冲,提高安全性能。

28.具体实施步骤:

29.使用该装置时,首先将轴承壳体1安装进轴承套内,再将轴安装进内衬套2内,再将压盖6利用螺栓安装在轴承壳体1的一侧进行封头,避免灰尘的进入(若是贯穿轴安装则无需加装压盖6),即可进行使用。使用期间通过聚氨酯的材料性能可以大大提高该装置的耐性能力,并且在产生挤压受力时可以利用膨胀槽5进行缓冲,提高安全性能,从而使该装置更加具备实用性能及实用价值。

30.综上所述:该一种耐磨性强聚氨酯轴承,通过利用聚氨酯材料制成的轴承壳体及内衬套从而可以大大提高该装置与轴承套及轴之间的抗摩擦能力,使其更加具备耐磨性能,延长使用寿命且不易损坏,继而大大提高了该装置的实用性能;通过开设一圈膨胀槽可以使该装置在受挤压时产生变形进行压力的缓冲,并且聚氨酯材料与轴承骨架紧固包覆,还避免了受压产生滑动位移,提高了安全性,从而大大提高了该装置的实用性能及实用价值,从而有效的解决了现有装置中出现的问题和不足。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种耐磨性强聚氨酯轴承,包括:轴承壳体(1)、内衬套(2)、轴承骨架(3)、法兰骨架(4)、膨胀槽(5)、压盖(6)、紧固螺栓(7);其特征在于:所述轴承壳体(1)的内部通过嵌入方式安装有内衬套(2),且轴承壳体(1)的内部通过一次成型方式安装有轴承骨架(3);所述法兰骨架(4)通过一次成型方式安装在轴承壳体(1)内的下部,且法兰骨架(4)与轴承壳体(1)之间的接触位置开始有膨胀槽(5);所述压盖(6)设置在轴承壳体(1)的下部,且压盖(6)与轴承壳体(1)通过紧固螺栓(7)固定连接。2.根据权利要求1所述的一种耐磨性强聚氨酯轴承,其特征在于:所述轴承壳体(1)采用聚氨酯材料一次成型制作而成的圆环状结构。3.根据权利要求1所述的一种耐磨性强聚氨酯轴承,其特征在于:所述内衬套(2)采用合成高强耐磨塑料制成的圆筒状结构。4.根据权利要求1所述的一种耐磨性强聚氨酯轴承,其特征在于:所述膨胀槽(5)为环形状的一圈凹槽。

技术总结

本实用新型提供了一种耐磨性强聚氨酯轴承,包括:轴承壳体、内衬套、轴承骨架、法兰骨架、膨胀槽、压盖、紧固螺栓;所述轴承壳体的内部通过嵌入方式安装有内衬套,且轴承壳体的内部通过一次成型方式安装有轴承骨架;所述法兰骨架通过一次成型方式安装在轴承壳体内的下部,且法兰骨架与轴承壳体之间的接触位置开始有膨胀槽;所述压盖设置在轴承壳体的下部,且压盖与轴承壳体通过紧固螺栓固定连接。通过在结构上的改进,具有耐磨性能强,大大提高使用寿命,并且抗挤压能力高,提高全性能,使其更加具备实用性能及实用价值等优点,从而有效的解决了现有装置中出现的问题和不足。决了现有装置中出现的问题和不足。决了现有装置中出现的问题和不足。

技术研发人员:袁玉庆 刘金海 李光绪

受保护的技术使用者:山东晨光汽车部件有限公司

技术研发日:2022.10.08

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1