一种止液阀连接结构、止液杆系统及铝合金压铸设备的制作方法

本技术涉及铝合金铸造,具体涉及一种止液阀连接结构、止液杆系统及铝合金压铸设备。

背景技术:

1、随着汽车部件大量采用铝合金压铸工艺制造的趋势越来越明显,各汽车制造企业对铝合金压铸设备的需求日益旺盛。立式低压铸造设备主要生产如发动机缸盖、凸轮轴盖、小型铝制支架等零部件。

2、如图1和图2所示,是现有铝合金铸造设备,包括炉体1和止液杆系统2,炉体1主要包括压力室11和保温室12,止液杆系统2包含止液杆21、连接件22、轴销23、炉盖24、气缸25、气缸支架26和螺栓等,其中止液杆21插入连接件22的孔内,再由轴销23贯穿限制两者相对运动,最后连接件22与气缸25连接,通过气缸25的伸缩运动实现止液杆系统2的开启或关闭。由于炉室内的温度较高,铝合金液体温度普遍在690℃左右,并且止液杆21长期浸泡在铝合金液中,止液杆系统工作环境恶劣,加之该结构的缺陷,在后续的生产过程中,止液杆21与连接件22配合处会出现大的间隙,又由于轴销23的设计,止液杆21配合设计了过孔,进一步削弱了止液杆21的强度,进而在生产过程中发生高频次的断裂,且断裂部位恰恰是轴销连接处。

技术实现思路

1、本实用新型的目的在于提供一种止液阀连接结构、止液杆系统及铝合金压铸设备,以解决现有止液阀的止液杆易出现高频次的断裂,导致生产的产品大量报废的问题。

2、为了实现上述目的,本实用新型采用的技术方案如下:

3、一种止液阀连接结构,包括联轴器和联轴器连接件,所述联轴器包括左半联轴器和右半联轴器,所述左半联轴器和右半联轴器的下端均开设有半圆形的、用于容纳止液杆的容纳槽,所述左半联轴器和右半联轴器通过螺栓紧固,以实现对止液杆的抱紧,所述联轴器的上端与联轴器连接件相连,所述联轴器连接件用于与气缸相连。

4、根据上述技术手段,通过将联轴器设置成左半联轴器和右半联轴器来实现对止液杆的抱紧连接,并设置一端与联轴器相连,另一端与气缸相连的联轴器连接件,有效实现了气缸与止液杆的联动,相比于现有在止液杆上开过孔的连接方式,有效提升了止液杆的强度,从而有效降低了止液杆断裂的频次,进而降低了产品报废的概率和零部件的成本。解决了现有止液阀的止液杆易出现高频次的断裂,导致生产的产品大量报废的问题。

5、优选的,所述左半联轴器和右半联轴器呈半圆柱形构造。

6、通过将左半联轴器和右半联轴器设成呈半圆柱形构造,有效保证了左半联轴器和右半联轴器对止液杆抱紧力的均匀性。

7、优选的,所述左半联轴器和右半联轴器内的容纳槽是沿轴向设置的盲槽。

8、通过将左半联轴器和右半联轴器内的容纳槽沿轴向设成盲槽,使得止液杆从下端插入,上端与联轴器连接件装配固定,既能实现对止液杆的抱紧,又能实现与联轴器连接件装配的稳固性。

9、优选的,所述联轴器内容纳槽的半径小于止液杆的半径,容纳槽的长度大于止液杆长度的1/3。

10、通过将联轴器内的容纳槽的半径设成小于止液杆的半径,使得左半联轴器和右半联轴器抱紧止液杆后仍留有间隙,方便了抱紧力的调整,并能适应不同半径的止液杆;由于止液杆在生产过程中,频繁使用后,仍然有可能发生疲劳断裂,因此,将容纳槽的长度设成大于止液杆长度的1/3,如后续止液杆发生断裂时(根据经验多数发生在止液杆与联轴器连接处),可适当调整止液杆相对于联轴器的抱紧长度,进行再次利用损坏的止液杆,止液杆价值高昂,一根就是上万元,如此,可再次利用损坏的止液杆,大大节约了零部件成本。

11、优选的,所述联轴器的上端设有贯穿至容纳槽的预顶螺栓,所述预顶螺栓可用于限制止液杆向上回退。

12、由于止液杆系统在工作的过程中,会受到压力室铝合金液体的轴向压力,因此在左半联轴器和右半联轴器的上端设有贯穿至容纳槽的预顶螺栓,以有效限制止液杆向上回退。

13、优选的,所述左半联轴器和右半联轴器的外侧壁上均环向形成有加强筋,所述左半联轴器的加强筋和右半联轴器的加强筋上设有相对应的螺栓安装孔。

14、通过在左半联轴器和右半联轴器的外侧壁上环向形成加强筋,并在加强筋上设置螺栓安装孔,有效保证了联轴器本身的强度。

15、所述联轴器的上端和所述联轴器连接件的下端均形成有相对应的第一法兰盘和第二法兰盘,所述第一法兰盘和第二法兰盘上均设有螺栓安装孔,使得所述联轴器通过螺栓与所述联轴器连接件装配固定。

16、通过在联轴器的上端,以及在联轴器连接件的下端对应设置第一法兰盘和第二法兰盘,并在第一法兰盘和第二法兰盘上设置螺栓安装孔,有效保证了联轴器与联轴器连接件装配的稳固性。

17、本实用新型还提供一种止液杆系统,包括止液杆、炉盖、气缸和气缸支架,还包括本实用新型所述的止液阀连接结构,所述联轴器的下端插接有所述止液杆,并通过螺栓实现对止液杆的抱紧,所述联轴器连接件的上端依次穿过所述炉盖和气缸支架,并螺接在所述气缸中。

18、根据上述技术手段,通过在止液杆系统中设置联轴器来实现对止液杆的抱紧,以及联轴器与联轴器连接件的结合,实现气缸与止液杆的联动,避免了在止液杆上开孔来实现止液杆与气缸的联动,导致止液杆的强度下降,引起止液杆频繁断裂的问题。

19、本实用新型还提供一种铝合金压铸设备,包括炉体,所述炉体内形成有压力室和保温室,所述压力室和保温室通过通道相连通,还包括如本实施例所述的止液杆系统,所述炉盖、气缸和气缸支架位于所述炉体外,所述气缸支架通过螺栓与所述炉体装配固定,所述联轴器连接件的下端、联轴器和止液杆位于所述保温室内;所述止液杆位于所述通道的正上方,且两者的直径相当,通过气缸的伸缩运动带动所述止液杆上下移动,以实现对所述通道的开启和关闭。

20、本实用新型的有益效果:

21、通过将联轴器设置成左半联轴器和右半联轴器来实现对止液杆的抱紧连接,并设置一端与联轴器相连,另一端与气缸相连的联轴器连接件,有效实现了气缸与止液杆的联动,相比于现有在止液杆上开过孔的连接方式,有效提升了止液杆的强度,从而有效降低了止液杆断裂的频次,进而降低了产品报废的概率和零部件的成本。解决了现有止液阀的止液杆易出现高频次的断裂,导致生产的产品大量报废的问题,且具有结构简单、操作方便、成本低的优点,在铝合金铸造技术领域,具有推广应用价值。

技术特征:

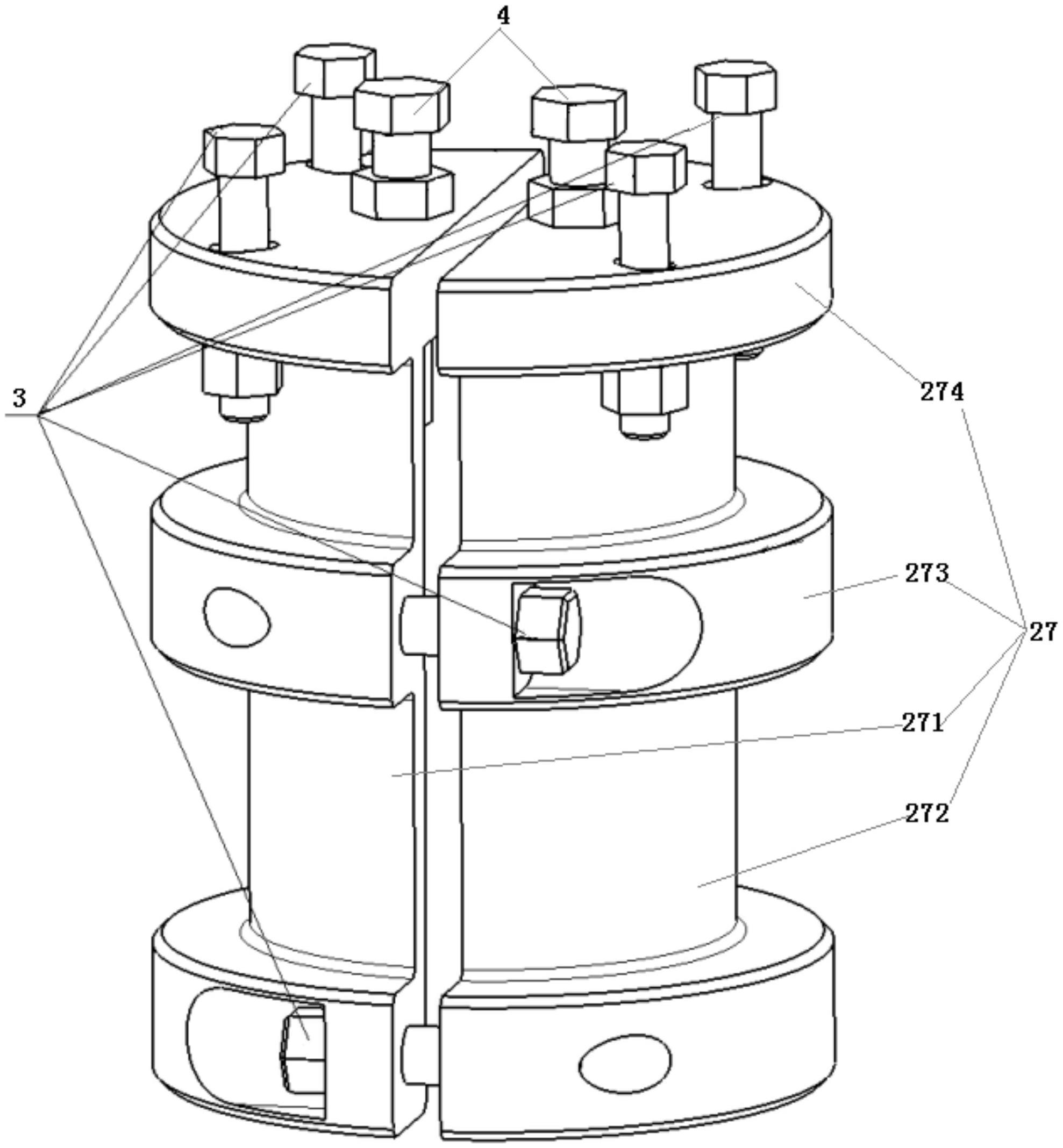

1.一种止液阀连接结构,其特征在于,包括联轴器(27)和联轴器连接件(28),所述联轴器(27)包括左半联轴器(271)和右半联轴器(272),所述左半联轴器(271)和右半联轴器(272)的下端均开设有半圆形的、用于容纳止液杆(21)的容纳槽,所述左半联轴器(271)和右半联轴器(272)通过螺栓(3)紧固,以实现对止液杆(21)的抱紧,所述联轴器(27)的上端与联轴器连接件(28)相连,所述联轴器连接件(28)用于与气缸(25)相连。

2.根据权利要求1所述的止液阀连接结构,其特征在于,所述左半联轴器(271)和右半联轴器(272)呈半圆柱形构造。

3.根据权利要求2所述的止液阀连接结构,其特征在于,所述左半联轴器(271)和右半联轴器(272)内的容纳槽是沿轴向设置的盲槽。

4.根据权利要求2所述的止液阀连接结构,其特征在于,所述联轴器(27)内容纳槽的半径小于止液杆(21)的半径,容纳槽的长度大于止液杆(21)长度的1/3。

5.根据权利要求2所述的止液阀连接结构,其特征在于,所述联轴器(27)的上端设有贯穿至容纳槽的预顶螺栓(4),所述预顶螺栓(4)可用于限制止液杆(21)向上回退。

6.根据权利要求2所述的止液阀连接结构,其特征在于,所述左半联轴器(271)和右半联轴器(272)的外侧壁上均环向形成有加强筋(273),所述左半联轴器(271)的加强筋(273)和右半联轴器(272)的加强筋(273)上设有相对应的螺栓安装孔。

7.根据权利要求2所述的止液阀连接结构,其特征在于,所述联轴器(27)的上端和所述联轴器连接件(28)的下端均形成有相对应的第一法兰盘(274)和第二法兰盘(281),所述第一法兰盘(274)和第二法兰盘(281)上均设有螺栓安装孔,使得所述联轴器(27)通过螺栓(3)与所述联轴器连接件(28)装配固定。

8.一种止液杆系统,包括止液杆(21)、炉盖(24)、气缸(25)和气缸支架(26),其特征在于,还包括如权利要求1至权利要求7任一所述的止液阀连接结构,所述联轴器(27)的下端插接有所述止液杆(21),并通过螺栓(3)实现对止液杆(21)的抱紧,所述联轴器连接件(28)的上端依次穿过所述炉盖(24)和气缸支架(26),并螺接在所述气缸(25)中。

9.一种铝合金压铸设备,包括炉体(1),所述炉体(1)内形成有压力室(11)和保温室(12),所述压力室(11)和保温室(12)通过通道(13)相连通,其特征在于,还包括如权利要求8所述的止液杆系统(2),所述炉盖(24)、气缸(25)和气缸支架(26)位于所述炉体(1)外,所述气缸支架(26)通过螺栓(3)与所述炉体(1)装配固定,所述联轴器连接件(28)的下端、联轴器(27)和止液杆(21)位于所述保温室(12)内;所述止液杆(21)位于所述通道(13)的正上方,且两者的直径相当,通过气缸(25)的伸缩运动带动所述止液杆(21)上下移动,以实现对所述通道(13)的开启和关闭。

技术总结

本技术涉及一种止液阀连接结构、止液杆系统及铝合金压铸设备。止液阀连接结构包括联轴器和联轴器连接件,联轴器包括左半联轴器和右半联轴器,左半联轴器和右半联轴器的下端均开设有半圆形的容纳槽,左半联轴器和右半联轴器通过螺栓紧固,联轴器的上端与联轴器连接件相连,联轴器连接件用于与气缸相连。本技术还提供一种止液杆系统,包括止液杆、炉盖、气缸和气缸支架,还包括所述的止液阀连接结构。本技术还提供一种铝合金压铸设备,包括炉体,炉体内形成有压力室和保温室,压力室和保温室通过通道相连通,还包括所述的止液杆系统。本技术解决了现有止液阀的止液杆易出现高频次的断裂,导致生产的产品大量报废的问题。

技术研发人员:马龙顺

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20221025

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!