一种管道内置的工业DR检测支撑装置的制作方法

本技术涉及管道检测设备,具体为一种管道内置的工业dr检测支撑装置。

背景技术:

1、高压管道出厂时需要进行检测,尤其管道焊接点,设备的出厂检测和日常维护检修就决定了设备的使用安全,普遍使用x射线探伤机进行检测。

2、现有出厂检测普遍两种形式,一种固定被检测的设备不断挪动x射线探伤机;另一种固定x射线探伤机位置,翻转被检测的设备。两种方式都需要人员反复去调整,由于人员过去调整,为避免射线对工作人员产生较多辐射,需要先远程关机后工作人员在过去调整x射线探伤机与管道的相对位置,十分麻烦,影响检测效率。且x射线探伤机要同时照射两层壁板,会有微小裂纹被掩盖的可能性,影响检测效果。

技术实现思路

1、本实用新型的目的在于提供一种管道内置的工业dr检测支撑装置,以解决上述背景技术中提出的问题。

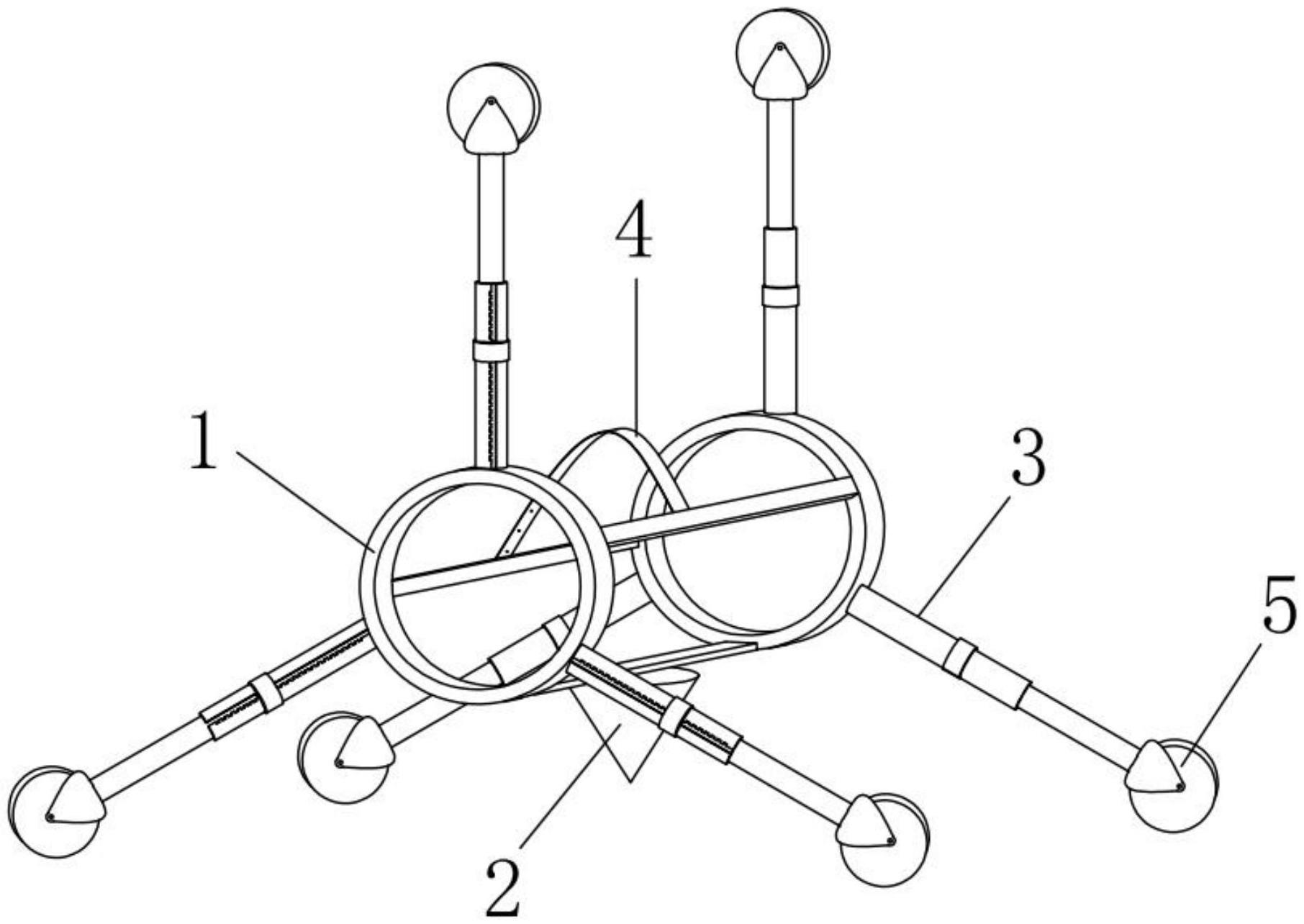

2、为实现上述目的,本实用新型提供如下技术方案:一种管道内置的工业dr检测支撑装置,包括x射线探伤机托架,所述x射线探伤机托架的两侧均设置有多个支腿,所述支腿的一端均设置有滚轮,且每一侧的多个滚轮在同一个圆周上。

3、优选的,所述支腿包括第一支腿和第二支腿,所述第一支腿和第二支腿滑动连接。

4、优选的,所述第一支腿的管壁开设有滑道,所述滑道的一侧开设有卡槽,所述第二支腿的内侧设置有t形凹槽,所述t形凹槽的内侧滑动连接有t形卡杆,且t形卡杆贯穿滑道,并与滑道滑动连接,所述t形卡杆外侧固接有套环,所述套环套接在第一支腿的外壁。

5、优选的,所述第一支腿的内壁开设有滑槽,所述第二支腿的外壁固接有滑杆,所述滑杆与滑槽滑动连接。

6、优选的,所述x射线探伤机托架的底部固接有配重机构。

7、优选的,所述配重机构为圆锥形重物。

8、优选的,所述x射线探伤机托架的顶部设置有束缚带。

9、与现有技术相比,本实用新型的有益效果是:该管道内置的工业dr检测支撑装置,将支撑装置整体放入管道内侧,可以进行单壁检测,拍摄的图像更容易观察。x射线探伤机托架两侧均用三腿支撑在管道的内壁上,支撑装置不会翻倒,相对稳固。驱动管道旋转时,x射线探伤机在管道内与管道之间相对旋转,大大减少了停机去调整x射线探伤机与管道的位置。有效的提高了检测效率和检测效果。

技术特征:

1.一种管道内置的工业dr检测支撑装置,其特征在于:包括x射线探伤机托架(1),所述x射线探伤机托架(1)的两侧均设置有多个支腿(3),所述支腿(3)的一端均设置有滚轮(5),且每一侧的多个滚轮(5)在同一个圆周上。

2.根据权利要求1所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述支腿(3)包括第一支腿(31)和第二支腿(35),所述第一支腿(31)和第二支腿(35)滑动连接。

3.根据权利要求2所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述第一支腿(31)的管壁开设有滑道(34),所述滑道(34)的一侧开设有卡槽(32),所述第二支腿(35)的内侧设置有t形凹槽(37),所述t形凹槽(37)的内侧滑动连接有t形卡杆(36),且t形卡杆(36)贯穿滑道(34),并与滑道(34)滑动连接,所述t形卡杆(36)外侧固接有套环(33),所述套环(33)套接在第一支腿(31)的外壁。

4.根据权利要求2所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述第一支腿(31)的内壁开设有滑槽,所述第二支腿(35)的外壁固接有滑杆,所述滑杆与滑槽滑动连接。

5.根据权利要求1所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述x射线探伤机托架(1)的底部固接有配重机构(2)。

6.根据权利要求5所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述配重机构为圆锥形重物。

7.根据权利要求1所述的一种管道内置的工业dr检测支撑装置,其特征在于:所述x射线探伤机托架(1)的顶部设置有束缚带(4)。

技术总结

本技术公开了一种管道内置的工业DR检测支撑装置,包括X射线探伤机托架,所述X射线探伤机托架的两侧均设置有多个支腿,所述支腿的一端均设置有滚轮,且每一侧的多个滚轮在同一个圆周上。该管道内置的工业DR检测支撑装置,将支撑装置整体放入管道内侧,可以进行单壁检测,拍摄的图像更好容易观察。驱动管道旋转时,X射线探伤机在管道内与管道之间相对旋转,大大减少了停机去调整X射线探伤机与管道的位置。有效的提高了检测效率和检测效果。

技术研发人员:齐振良,徐鹤,刘世骏,王帅

受保护的技术使用者:沈阳市益达无损检测有限公司

技术研发日:20221026

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!