一种新型通过花键和轮边系统连接的制动鼓的制作方法

本技术涉及制动鼓,具体涉及一种新型通过花键和轮边系统连接的制动鼓。

背景技术:

1、目前市场上制动鼓的功能仅是和摩擦片进行接触摩擦产生制动力矩进行减速或停车,而这一摩擦过程中会产生较高的温度,尤其是经过长距离或长时间制动,而较高的温度会导致制动鼓金属疲劳,会产生刹车疲软或失灵,所以目前市场上制动鼓的故障率较高,如公开号为cn206280412u公开的一种制动鼓,该制动鼓是通过法兰实现固定安装,导致制动鼓掉底故障占比较高,极大的降低了制动鼓的使用寿命,增加了整车后期的使用成本的同时也带来行车隐患。

技术实现思路

1、为了克服上述的技术问题,本实用新型的目的在于提供一种新型通过花键和轮边系统连接的制动鼓,制动鼓主体为圆形,并且制动鼓主体通过内花键与外花键的配合与轮毂总成连接,并且与轮毂总成同步转动,因此,制动鼓主体作为一个旋转体,没有底部,则会避免出现掉底故障;设置的加强筋一方面可以提高制动鼓主体的整体强度,另一方面,当制动鼓主体在进行制动时,制动鼓主体会产生大量热量,而设置在加强筋增大了制动鼓外轮廓的外表面积,从而提高了制动鼓主体的散热性能。

2、本实用新型的目的可以通过以下技术方案实现:

3、一种新型通过花键和轮边系统连接的制动鼓,包括制动鼓主体和轮毂总成,所述制动鼓主体为圆形,设置在轮毂总成的一侧,并且与轮毂总成同步转动,所述制动鼓主体的内侧设有制动鼓摩擦面,所述制动鼓主体的外侧设有制动鼓外轮廓,所述制动鼓外轮廓的表面固定连接有加强筋,所述制动鼓主体的内侧一端设有内花键。

4、作为本实用新型进一步的方案:所述加强筋的数量为若干个,若干个加强筋沿制动鼓主体的轴向均匀分布在制动鼓外轮廓的表面。

5、作为本实用新型进一步的方案:所述内花键的数量为若干个,若干个内花键沿制动鼓主体的轴向均匀分布在制动鼓摩擦面上。

6、作为本实用新型进一步的方案:所述制动鼓摩擦面的内侧穿插有制动器总成,所述轮毂总成包括制动器主体和设置在制动器主体侧面的制动器摩擦面,所述制动器摩擦面用于挤压制动鼓摩擦面形成摩擦力。

7、作为本实用新型进一步的方案:所述轮毂总成包括轮毂主体,所述轮毂主体的侧面固定连接有若干与内花键相互契合的外花键,所述外花键的位置与内花键的位置一一对应。

8、作为本实用新型进一步的方案:所述外花键的内侧穿插有固定螺栓,所述固定螺栓用于连接轮胎钢圈。

9、本实用新型的有益效果:制动鼓主体为圆形,并且制动鼓主体通过内花键与外花键的配合与轮毂总成连接,并且与轮毂总成同步转动,因此,制动鼓主体作为一个旋转体,没有底部,则会避免出现掉底故障;设置的加强筋一方面可以提高制动鼓主体的整体强度,另一方面,当制动鼓主体在进行制动时,制动鼓主体会产生大量热量,而设置在加强筋增大了制动鼓外轮廓的外表面积,从而提高了制动鼓主体的散热性能。

技术特征:

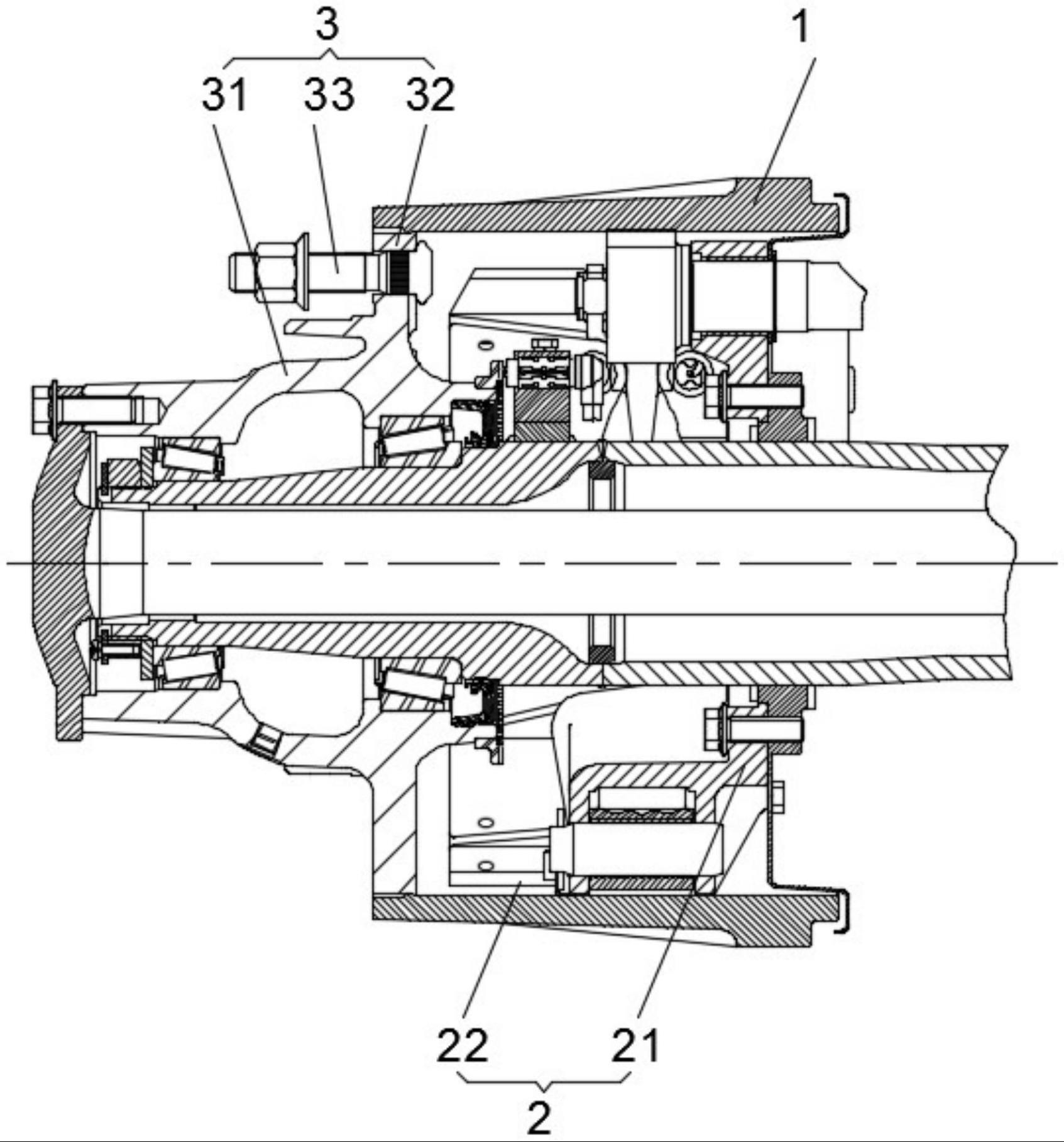

1.一种新型通过花键和轮边系统连接的制动鼓,包括制动鼓主体(1)和轮毂总成(3),其特征在于:所述制动鼓主体(1)为圆形,设置在轮毂总成(3)的一侧,并且与轮毂总成(3)同步转动,所述制动鼓主体(1)的内侧设有制动鼓摩擦面(11),所述制动鼓主体(1)的外侧设有制动鼓外轮廓(12),所述制动鼓外轮廓(12)的表面固定连接有加强筋(13),所述制动鼓主体(1)的内侧一端设有内花键(14)。

2.根据权利要求1所述的一种新型通过花键和轮边系统连接的制动鼓,其特征在于,所述加强筋(13)的数量为若干个,若干个加强筋(13)沿制动鼓主体(1)的轴向均匀分布在制动鼓外轮廓(12)的表面。

3.根据权利要求1所述的一种新型通过花键和轮边系统连接的制动鼓,其特征在于,所述内花键(14)的数量为若干个,若干个内花键(14)沿制动鼓主体(1)的轴向均匀分布在制动鼓摩擦面(11)上。

4.根据权利要求1所述的一种新型通过花键和轮边系统连接的制动鼓,其特征在于,所述制动鼓摩擦面(11)的内侧穿插有制动器总成(2),所述轮毂总成(3)包括制动器主体(21)和设置在制动器主体(21)侧面的制动器摩擦面(22),所述制动器摩擦面(22)用于挤压制动鼓摩擦面(11)形成摩擦力。

5.根据权利要求4所述的一种新型通过花键和轮边系统连接的制动鼓,其特征在于,所述轮毂总成(3)包括轮毂主体(31),所述轮毂主体(31)的侧面固定连接有若干与内花键(14)相互契合的外花键(32),所述外花键(32)的位置与内花键(14)的位置一一对应。

6.根据权利要求5所述的一种新型通过花键和轮边系统连接的制动鼓,其特征在于,所述外花键(32)的内侧穿插有固定螺栓(33),所述固定螺栓(33)用于连接轮胎钢圈。

技术总结

本技术公开了一种新型通过花键和轮边系统连接的制动鼓,涉及制动鼓技术领域,包括制动鼓主体和轮毂总成,所述制动鼓主体为圆形,设置在轮毂总成的一侧,并且与轮毂总成同步转动,所述制动鼓主体的内侧设有制动鼓摩擦面,所述制动鼓主体的外侧设有制动鼓外轮廓,所述制动鼓外轮廓的表面固定连接有加强筋,所述制动鼓主体的内侧一端设有内花键;制动鼓主体为圆形,并且制动鼓主体通过内花键与外花键的配合与轮毂总成连接,并且与轮毂总成同步转动,因此,制动鼓主体作为一个旋转体,没有底部,则会避免出现掉底故障。

技术研发人员:张海波,米俊,陈平,李进,汪丽敏,杨美兰,吴浩,聂巧丽,王慧

受保护的技术使用者:方盛车桥(合肥)有限公司

技术研发日:20221125

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!