千斤顶回油阀结构的制作方法

本技术涉及千斤顶,具体涉及一种千斤顶回油阀结构。

背景技术:

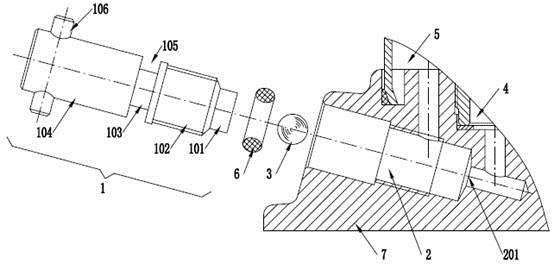

1、液压千斤顶的回油阀(也称放油阀)的设置位置和功用是业界熟知的,如图1所示为一种典型结构,回油阀杆1设置在回油阀腔2中,回油阀腔2连通在高压油腔4与储油腔5之间,回油阀杆1约束钢球3,用于连通/截断高压油腔4与储油腔5。当液压千斤顶举升重物作业完成后,旋转回油阀杆1,使得高压油腔4与储油腔5通过回油阀腔2连通,高压油腔4内的高压油回入储油腔5内,油缸柱复位即完成复位动作。

2、其中,回油阀杆1沿轴线由内向外分为前段、中段及末端;前段用于约束钢球3,且与回油阀腔2内壁通过密封件6形成密封;中段与回油阀腔2内壁通过螺纹连接;末端从回油阀腔2中外露,并配有操作销,用于实现旋转操作。回油阀杆1的前段为光杆,密封件6装配在回油阀腔2内较深的位置处,存在装配、检修、更换困难的问题;而且中段的螺纹外露,容易被外部油污堵塞,导致出现螺纹连接不畅乃至卡死的情况。

技术实现思路

1、为了克服现有回油阀的上述缺陷,本实用新型提供了一种千斤顶回油阀结构。

2、本实用新型采用的技术方案如下:一种千斤顶回油阀结构,包括回油阀杆、回油阀腔及钢球,所述回油阀腔设置于千斤顶底座中、连通高压油腔与储油腔,其特征在于,所述回油阀杆沿轴线依次为约束段、螺纹连接段、密封段及操作段;所述约束段作用在所述钢球上,使所述钢球堵\卸所述回油阀腔底部的回流孔;所述螺纹连接段与所述回油阀腔的内壁螺纹连接;所述密封段上设环形槽,所述环形槽上装配有密封件;所述操作段从回油阀腔中外露。

3、优选的,所述回油阀腔的底部为锥底。

4、优选的,所述螺纹连接段与所述回油阀腔之间采用密封螺纹连接。

5、优选的,所述密封件为o形圈。

6、优选的,所述操作段的末端安装有径向的操作销。

7、优选的,所述钢球与所述回流孔的直径比为1.5:1~1.8:1。

8、本实用新型具有如下有益效果:本实用新型将密封件设置在回油阀杆上,安装、更换都比较便利;将螺纹连接段内置也能避免污染堵塞,从而能保证回油阀启闭的顺畅。

技术特征:

1.一种千斤顶回油阀结构,包括回油阀杆(1)、回油阀腔(2)及钢球(3),所述回油阀腔(2)设置于千斤顶底座(7)中、连通高压油腔(4)与储油腔(5),其特征在于,所述回油阀杆(1)沿轴线依次为约束段(101)、螺纹连接段(102)、密封段(103)及操作段(104);所述约束段(101)作用在所述钢球(3)上,使所述钢球(3)堵\卸所述回油阀腔(2)底部的回流孔(201);所述螺纹连接段(102)与所述回油阀腔(2)的内壁螺纹连接;所述密封段(103)上设环形槽(105),所述环形槽(105)上装配有密封件(6);所述操作段(104)从回油阀腔(2)中外露。

2.根据权利要求1所述的千斤顶回油阀结构,其特征在于,所述回油阀腔(2)的底部为锥底。

3.根据权利要求1所述的千斤顶回油阀结构,其特征在于,所述螺纹连接段(102)与所述回油阀腔(2)之间采用密封螺纹连接。

4.根据权利要求1所述的千斤顶回油阀结构,其特征在于,所述密封件(6)为o形圈。

5.根据权利要求1所述的千斤顶回油阀结构,其特征在于,所述操作段(104)的末端安装有径向的操作销(106)。

6.根据权利要求1所述的千斤顶回油阀结构,其特征在于,所述钢球(3)与所述回流孔(201)的直径比为1.5:1~1.8:1。

技术总结

本技术公开了一种千斤顶回油阀结构,包括回油阀杆、回油阀腔及钢球,回油阀腔设置于千斤顶底座中、连通高压油腔与储油腔,其特征在于,回油阀杆沿轴线依次为约束段、螺纹连接段、密封段及操作段;约束段作用在钢球上,使钢球堵\卸回油阀腔底部的回流孔;螺纹连接段与回油阀腔的内壁螺纹连接;密封段上设环形槽,环形槽上装配有密封件;操作段从回油阀腔中外露。本技术将密封件设置在回油阀杆上,安装、更换都比较便利;将螺纹连接段内置也能避免污染堵塞,从而能保证回油阀启闭的顺畅。

技术研发人员:龚力,费建飞

受保护的技术使用者:嘉兴市舜天机械股份有限公司

技术研发日:20221129

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!