密封推力圆柱滚子轴承的制作方法

1.本实用新型涉及轴承技术领域,具体为一种密封推力圆柱滚子轴承。

背景技术:

2.目前,普通的推力圆柱滚子在自润滑环境中,很难做到长寿命状态,而在密封工况中又需要操作人员时常拆装轴承进行润滑油脂补充,同时现有技术中的常规推力圆柱滚子轴承其密封性能较差,导致其内部填充油脂在轴承高速运转时容易出现外溢现象。

技术实现要素:

3.针对现有技术不足,本实用新型提供了一种密封推力圆柱滚子轴承,为解决现有技术中推力圆柱滚子轴承其密封性能较差的问题。

4.为达到上述目的,本实用新型提供了一种密封推力圆柱滚子轴承,包括轴圈和座圈,所述轴圈堆叠设置在座圈上且两者之间形成有滚腔,所述滚腔中活动设置有若干滚子,所述轴圈和座圈上均同轴开设有供外界芯轴穿设的轴孔,包括用于套设在轴圈和座圈上的密封环,所述密封环内周壁面为用于封闭滚腔的封闭面,所述封闭面分别与轴圈外周壁面和座圈外周壁面间隙配合设置,所述轴圈外周壁上环向开设有台阶槽,所述台阶槽上套设有限制环,所述限制环外周壁上设置有用于与封闭面过盈配合的密封唇,所述座圈外周壁上环向开设有配合槽,所述配合槽上设置有用于与封闭面过盈配合的配合环,所述密封环上设置有用于封闭滚腔开口处的封闭件。

5.采用上述技术方案有益的是:上述技术中密封环套设在轴圈和座圈上,其封闭面分别与轴圈外周避免和座圈外周壁面间隙配合,且上述间隙配合形成迷宫槽,减少外界杂质侵入以及内部油脂外溢的几率,同时上述技术中配合环和限制环均与封闭面过盈配合,进而在不影响轴承运转的情况下避免外界杂质侵入以及内部油脂外溢,大幅度提高了轴承的密封性能,同时封闭件的设置能够封闭滚腔开口处,进而防止油脂的大量外溢导致轴承出现干转现象。

6.本实用新型进一步设置:所述密封环封闭面上朝滚腔方向凸起有限位环,所述限位环顶壁与轴圈底壁间隙配合设置,所述限位环底壁与座圈顶壁间隙配合设置,所述轴圈底壁和座圈顶壁上均沿其长度方向排布有若干密封槽,所述限位环顶壁和底壁上均对应各自相邻的每个密封槽位置开设有形变槽,每个所述形变槽中均设置有限位凸板,每个所述限位凸板均与各自相邻的密封槽插接配合设置。

7.采用上述技术方案有益的是:上述技术中限位凸板与密封槽插接配合设置,使得限位凸板与密封槽之间的间隙形成另一个迷宫槽,进而减少油脂外溢几率,同时限位环顶壁与轴圈底壁间隙配合设置以及限位环底壁与座圈顶壁间隙配合设置,减少外界杂质侵入和滚腔内部油脂外溢,提高了轴承的密封性能。

8.本实用新型进一步设置:所述限位凸板由形状记忆合金材质制成,所述限位凸板径向截面呈“v”字形设置,所述限位凸板在第一温度范围下具备第一形态,所述限位凸板在

第二温度范围下具备第二形态,所述限位凸板在第一形态下朝对应的密封槽凸起并与密封槽插接配合设置,所述限位凸板在第二形态下弯折朝对应的形变槽凸起设置。

9.采用上述技术方案有益的是:上述技术中限位凸板由形状记忆合金材质制成,其在不同温度范围下会发生形变现象,在轴承运转时其内部温度逐渐上升,其内部温度可逐渐上升到35度以上,此时该温度范围为第一温度范围,使得限位凸板在第一形态下朝对应的密封槽凸起并与密封槽插接配合,进而减少油脂外溢几率,提高轴承密封性能;当轴承停止运转或未运转时其内部温度降到35度以下,此时该温度范围为第二温度范围,使得限位凸板在第二形态下弯折并朝对应的形变槽凸起,此时限位凸板脱离密封槽,进而方便操作人员拆装密封环。

10.本实用新型进一步设置:所述密封环外周壁上对应限位环位置开设有注油孔,所述注油孔贯穿至限位环上并与滚腔连通设置,所述注油孔上螺纹连接有用于封闭注油孔的封闭块。

11.采用上述技术方案有益的是:当需要对滚腔进行润滑油脂补充时,操作人员旋出封闭块,使得注油孔暴露,之后操作人员通过外界油脂补充设备向注油孔灌注油脂,进而使得滚腔油脂得以补充,避免轴承因油脂消耗殆尽出现干转现象。

12.本实用新型进一步设置:所述密封环底壁上朝座圈外周壁方向弯折有挡环,所述挡环侧壁与座圈外周壁间隙配合设置,所述挡环内周壁与配合槽内周壁之间形成供配合环容置的容槽。

13.采用上述技术方案有益的是:上述技术中挡环的设置提高了容槽的密封性,确保外界大量杂质不会从容槽处侵入到滚腔,同时还能够避免滚腔中油脂外溢至外界。

附图说明

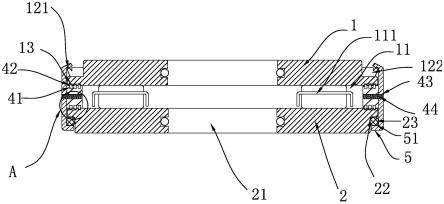

14.图1为本实用新型使用状态剖视图;

15.图2为图1中a部分局部放大图;

16.图3为本实用新型未使用状态剖视图。

具体实施方式

17.本实用新型提供一种密封推力圆柱滚子111轴承,包括轴圈1和座圈2,所述轴圈1堆叠设置在座圈2上且两者之间形成有滚腔11,所述滚腔11中活动设置有若干滚子111,所述轴圈1和座圈2上均同轴开设有供外界芯轴穿设的轴孔21,包括用于套设在轴圈1和座圈2上的密封环3,所述密封环3内周壁面为用于封闭滚腔11的封闭面31,所述封闭面31分别与轴圈1外周壁面和座圈2外周壁面间隙配合设置,所述轴圈1外周壁上环向开设有台阶槽12,所述台阶槽12上套设有限制环122,所述限制环122外周壁上设置有用于与封闭面31过盈配合的密封唇121,所述座圈2外周壁上环向开设有配合槽22,所述配合槽22上设置有用于与封闭面31过盈配合的配合环23,所述密封环3上设置有用于封闭滚腔11开口处的封闭件,所述密封环3封闭面31上朝滚腔11方向凸起有限位环4,所述限位环4顶壁与轴圈1底壁间隙配合设置,所述限位环4底壁与座圈2顶壁间隙配合设置,所述轴圈1底壁和座圈2顶壁上均沿其长度方向排布有若干密封槽13,所述限位环4顶壁和底壁上均对应各自相邻的每个密封槽13位置开设有形变槽41,每个所述形变槽41中均设置有限位凸板42,每个所述限位凸板

42均与各自相邻的密封槽13插接配合设置,所述限位凸板42由形状记忆合金材质制成,所述限位凸板42径向截面呈“v”字形设置,所述限位凸板42在第一温度范围下具备第一形态,所述限位凸板42在第二温度范围下具备第二形态,所述限位凸板42在第一形态下朝对应的密封槽13凸起并与密封槽13插接配合设置,所述限位凸板42在第二形态下弯折朝对应的形变槽41凸起设置,所述密封环3外周壁上对应限位环4位置开设有注油孔43,所述注油孔43贯穿至限位环4上并与滚腔11连通设置,所述注油孔43上螺纹连接有用于封闭注油孔43的封闭块44,所述密封环3底壁上朝座圈2外周壁方向弯折有挡环5,所述挡环5侧壁与座圈2外周壁间隙配合设置,所述挡环5内周壁与配合槽22内周壁之间形成供配合环23容置的容槽51。

18.以上显示和描述了本实用新型的基本原理和主要特征及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种密封推力圆柱滚子轴承,包括轴圈和座圈,所述轴圈堆叠设置在座圈上且两者之间形成有滚腔,所述滚腔中活动设置有若干滚子,所述轴圈和座圈上均同轴开设有供外界芯轴穿设的轴孔,其特征在于:包括用于套设在轴圈和座圈上的密封环,所述密封环内周壁面为用于封闭滚腔的封闭面,所述封闭面分别与轴圈外周壁面和座圈外周壁面间隙配合设置,所述轴圈外周壁上环向开设有台阶槽,所述台阶槽上套设有限制环,所述限制环外周壁上设置有用于与封闭面过盈配合的密封唇,所述座圈外周壁上环向开设有配合槽,所述配合槽上设置有用于与封闭面过盈配合的配合环,所述密封环上设置有用于封闭滚腔开口处的封闭件。2.根据权利要求1所述的一种密封推力圆柱滚子轴承,其特征在于:所述密封环封闭面上朝滚腔方向凸起有限位环,所述限位环顶壁与轴圈底壁间隙配合设置,所述限位环底壁与座圈顶壁间隙配合设置,所述轴圈底壁和座圈顶壁上均沿其长度方向排布有若干密封槽,所述限位环顶壁和底壁上均对应各自相邻的每个密封槽位置开设有形变槽,每个所述形变槽中均设置有限位凸板,每个所述限位凸板均与各自相邻的密封槽插接配合设置。3.根据权利要求2所述的一种密封推力圆柱滚子轴承,其特征在于:所述限位凸板由形状记忆合金材质制成,所述限位凸板径向截面呈“v”字形设置,所述限位凸板在第一温度范围下具备第一形态,所述限位凸板在第二温度范围下具备第二形态,所述限位凸板在第一形态下朝对应的密封槽凸起并与密封槽插接配合设置,所述限位凸板在第二形态下弯折朝对应的形变槽凸起设置。4.根据权利要求2所述的一种密封推力圆柱滚子轴承,其特征在于:所述密封环外周壁上对应限位环位置开设有注油孔,所述注油孔贯穿至限位环上并与滚腔连通设置,所述注油孔上螺纹连接有用于封闭注油孔的封闭块。5.根据权利要求1所述的一种密封推力圆柱滚子轴承,其特征在于:所述密封环底壁上朝座圈外周壁方向弯折有挡环,所述挡环侧壁与座圈外周壁间隙配合设置,所述挡环内周壁与配合槽内周壁之间形成供配合环容置的容槽。

技术总结

本实用新型公开了一种密封推力圆柱滚子轴承,包括轴圈和座圈,轴圈堆叠设置在座圈上且两者之间形成有滚腔,滚腔中活动设置有若干滚子,轴圈和座圈上均同轴开设有轴孔,包括用于套设在轴圈和座圈上的密封环,密封环内周壁面为封闭面,封闭面分别与轴圈外周壁面和座圈外周壁面间隙配合设置,轴圈外周壁上环向开设有台阶槽,台阶槽上套设有限制环,限制环外周壁上设置有密封唇,座圈外周壁上环向开设有配合槽,配合槽上设置有配合环,密封环上设置有用于封闭滚腔开口处的封闭件。本实用新型解决了现有技术中推力圆柱滚子轴承其密封性能较差的问题。差的问题。差的问题。

技术研发人员:屈原

受保护的技术使用者:浙江辛子精工机械有限公司

技术研发日:2022.12.13

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1