一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头的制作方法

本技术涉及压缩机管道弯头振动处理,具体是一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头。

背景技术:

1、压缩机在管道系统中尤为重要,主要起到压缩气体和提高气体压力等作用,在实际应用中压缩机管道普遍存在振动问题,管路振动可能会造成管路因疲劳损伤而开裂,进一步引起气体泄露,严重的甚至会引起火灾及爆炸事故。压缩机管路的绝大多数振动问题都是由气流压力脉动引起的,压缩机动力不平衡引起的机械振动只发生在机器附近,而气流压力脉动引起的振动会导致很远处的管道振动。

2、气流脉动通常是引起管道振动的主要原因之一,在管道系统实际运行中气流在流经管道时,通常会受到结构变化的影响(弯头、三通、阀门等管道元件),其流速发生变化导致气流脉动;此外,管路前后端的压缩机、泵等设备间歇性排气会导致管路中气流的速度和压力等参数随之变化,呈现脉动状态。由上述原因引起的管路内气体各项参数随时间变化的现象称之为管路的气流脉动。当脉动气流在管道内流经弯头、三通、阀门等管道元件时,会产生随时间变化的激振力,进而引起管道振动。

3、在管道系统中弯头是起到改变管线方向的管件,弯头和三通处振动较直管段振动更加剧烈,这往往是由于气流冲击弯头时,管道转弯角度较小,气流流动速度大小和方向突然变化导致的。当脉动气流在管道内流经弯头时,会产生随时间变化的激振力,进而引起管道振动。同时管道内气流流动速度过快容易形成湍流,气流在弯头内外壁间造成边界层分离容易产生漩涡,对管道产生强烈冲击。

4、厚壁空腔阻尼减振弯头与传统弯头不同,其管壁厚度比传统弯头厚的多,针对这种弯头的振动,主要有改变管道系统的结构参数,调节管道的固定支撑刚度和位置和施加阻尼器等减振措施。施加阻尼器能够在不改变管道系统的固定属性,增大管道系统的阻尼,将振动能量转化为热量耗散从而减少管道振动。但对于弯头处气流冲击振动剧烈的问题,目前只有采用异型弯头、弯头内部添加导流板或增加弯头厚度这几种解决方式。

技术实现思路

1、本实用新型的目的在于提供一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,能够降低厚壁弯头处的激振力,使弯头处产生振动的能量得到耗散,从而达到减振的目的。

2、本实用新型的目的可以通过以下技术方案实现:

3、一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,包括进口连接法兰、弯头主体和出口连接法兰,弯头主体的两端分别与进口连接法兰和出口连接法兰连接,所述弯头主体的弯头处具有多层壁,多层壁依次设置,相邻两层壁之间具有空腔,内层壁上均设置有多个小孔,小孔与空腔连通。

4、进一步的方案中,所述空腔内填充有颗粒介质。

5、进一步的方案中,所述颗粒介质的材料可为金属或陶瓷材料。

6、进一步的方案中,所述颗粒介质不能从小孔处流至空腔外。

7、进一步的方案中,所述多层壁的相邻两层壁之间的间隔距离均大于两层壁的厚度。

8、进一步的方案中,所述多层壁中位于最外侧的外层壁具有至少两个外壁单元,多个外壁单元依次焊接或粘接合成所述外层壁。

9、进一步的方案中,所述多层壁中位于最外侧的外层壁上设置有用于放置颗粒介质的入口和用于覆盖入口的覆盖件。

10、进一步的方案中,所述多层壁的数量为二个。

11、本实用新型的有益效果:

12、1、本实用新型厚壁空腔阻尼减振弯头通过在内层壁周向设置多处小孔,管道中流体可通过小孔进入空腔内,弯头本体两侧分别通过进口法兰、出口法兰与外界连接和自身连接,在脉动流体冲击厚壁空腔阻尼减振弯头过程中,脉动流体通过厚壁空腔阻尼减振弯头处设置的小孔流入空腔中,脉动流体的直接冲击通过小孔分散至空腔内的流体上,使振动能量得到耗散,从而达到减振的目的。

13、2、将颗粒碰撞阻尼技术融入到了弯头设计中,设计出一体化厚壁空腔阻尼减振弯头,气流冲击弯头时产生振动时所设计的弯头自身能够将振动能量耗散掉,达到减振效果,设计结构简单,成本低。

14、3、由于颗粒碰撞阻尼减振效果取决于颗粒与颗粒之间的碰撞和摩擦程度,在弯头周向设置多处小孔,管道内气流通过小孔直接流入空腔内冲击颗粒介质,加剧了颗粒与颗粒之间的碰撞和摩擦程度,进一步提高了减振效果。

技术特征:

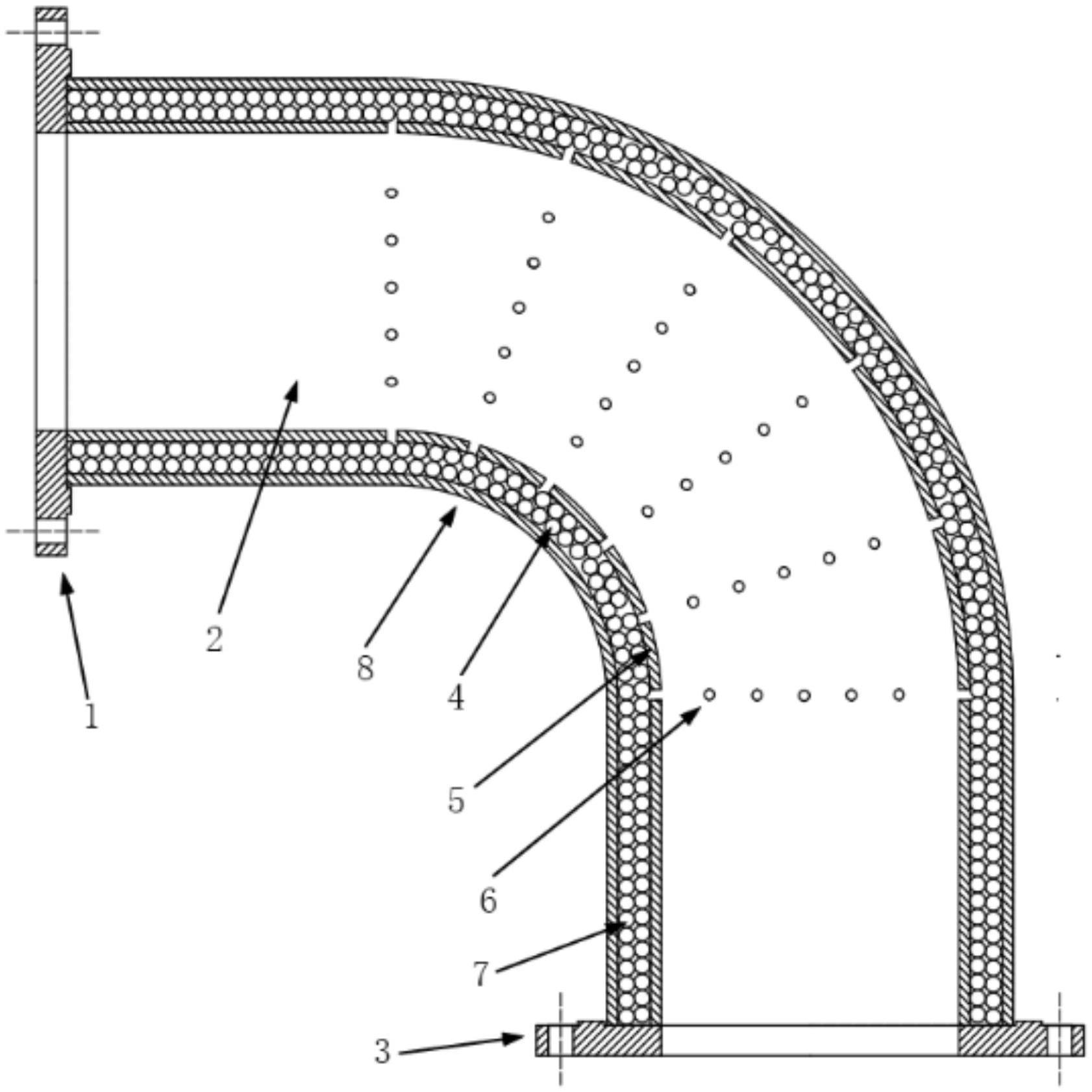

1.一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,包括进口连接法兰(1)、弯头主体(2)和出口连接法兰(3),弯头主体(2)的两端分别与进口连接法兰(1)和出口连接法兰(3)连接,所述弯头主体(2)的弯头处具有多层壁,多层壁依次设置,相邻两层壁之间具有空腔(4),内层壁(5)上均设置有多个小孔(6),小孔(6)与空腔(4)连通,所述空腔(4)内填充有颗粒介质(7)。

2.根据权利要求1所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述颗粒介质(7)的材料可为金属或陶瓷材料。

3.根据权利要求1所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述颗粒介质(7)不能从小孔(6)处流至空腔(4)外。

4.根据权利要求1所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述多层壁的相邻两层壁之间的间隔距离均大于两层壁的厚度。

5.根据权利要求1所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述多层壁中位于最外侧的外层壁(8)具有至少两个外壁单元(81),多个外壁单元(81)依次焊接或粘接合成所述外层壁(8)。

6.根据权利要求1所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述多层壁中位于最外侧的外层壁(8)上设置有用于放置颗粒介质(7)的入口(82)和用于覆盖入口(82)的覆盖件(83)。

7.根据权利要求1-6任一所述的一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,其特征在于,所述多层壁的数量为二个。

技术总结

本技术涉及压缩机管道弯头振动处理技术领域,具体公开了一种基于颗粒碰撞摩擦耗能的厚壁空腔阻尼减振弯头,包括进口连接法兰、弯头主体和出口连接法兰,弯头主体的两端分别与进口连接法兰和出口连接法兰连接,所述弯头主体的弯头处具有多层壁,多层壁依次设置,相邻两层壁之间具有空腔,内层壁上均设置有多个小孔,小孔与空腔连通,本技术能够降低厚壁弯头处的激振力,使弯头处产生振动的能量得到耗散,从而达到减振的目的。

技术研发人员:刘文才,刘智恒,李刚,李迎丽,彭其勇,文科,孙佶沛

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:20221215

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!