一种油气弹簧自动填充系统的制作方法

本技术涉及汽车油气弹簧填充及检测,尤其是一种油气弹簧自动填充系统。

背景技术:

1、油气弹簧悬架是近年来重型越野车底盘重点研究方向。这种悬架系统将液压传动、电气控制与传统悬架技术相结合,以惰性气体及液压油为传力介质,具有体积小、承载力强、变刚度、阻尼减震和自润滑等优点,并可实现底盘高度调节,是重型越野车底盘关键技术之一。

2、油气弹簧悬架核心元件是油气弹簧,油气弹簧安装后需要进行填充作业,作业内容包括:油气弹簧反压腔液压油填充、排气,以及对油气弹簧反压腔填充氮气。

3、原有的油气弹簧填充方法采用手动填充工装和液压泵对油气弹簧主腔及反压腔正压加注液压油,使油气弹簧反复伸缩进行液压油的填充和排气;然后采用减压阀对油气弹簧反压腔填充氮气。这种方法需要反复拆卸、充油,油气弹簧带入多余物的风险较高;填充过程人工干预过多,填充质量可靠性难以保证,人工事后记录数据,真实数据无追溯性。

技术实现思路

1、针对上述技术问题,本实用新型提出了一种油气弹簧自动填充系统,该油气弹簧自动填充系统实现全自动化控制,有效提高油气弹簧填充效率,降低多余物进入油气弹簧的风险,提高油气弹簧填充质量稳定性以及一致性。

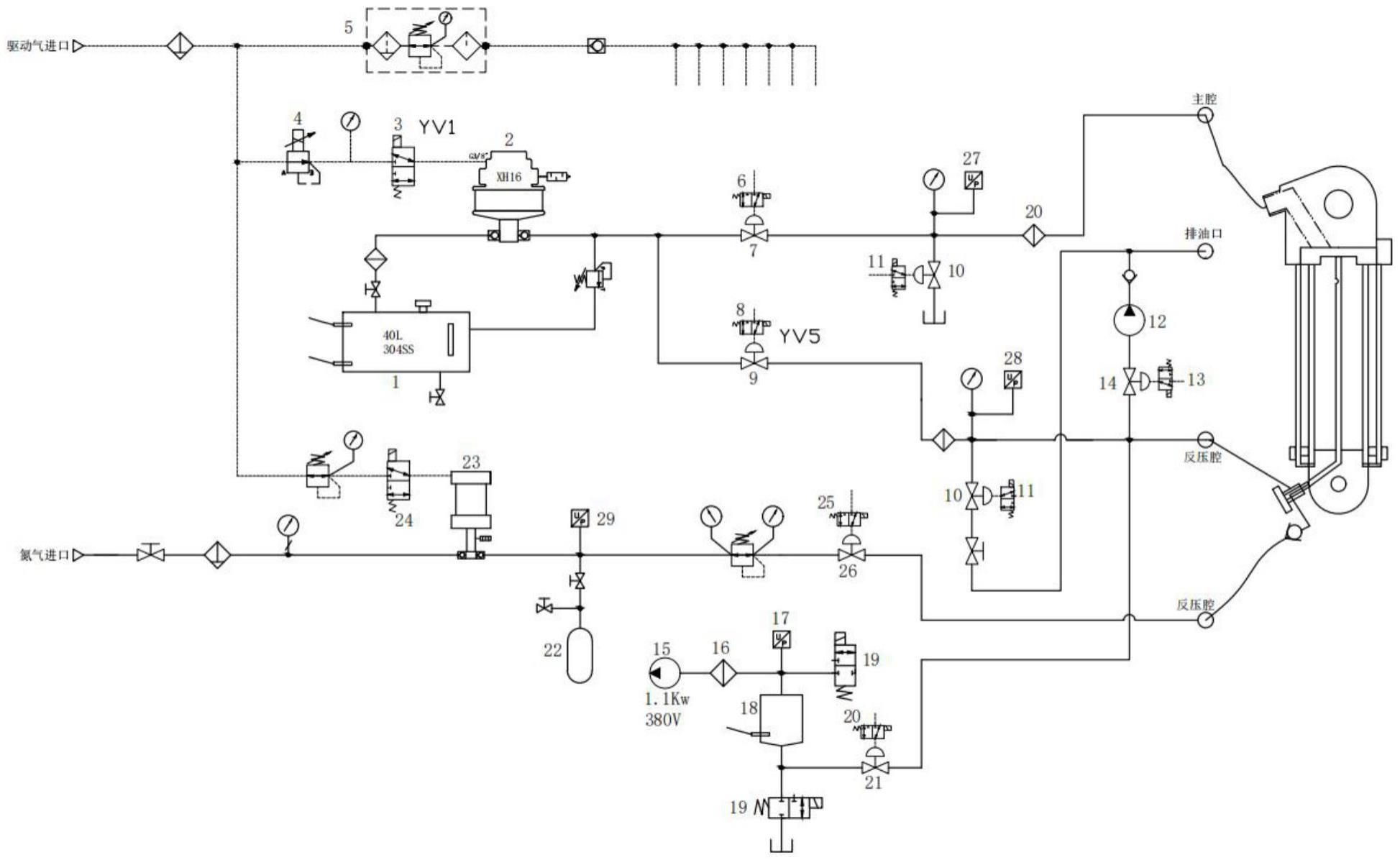

2、一种油气弹簧自动填充系统,包括液压油填充系统,所述液压油填充系统采用气动增压泵作为动力设备,将液压油泵入油气弹簧的主腔或者反压腔;

3、抽真空系统,所述抽真空系统与油气弹簧的反压腔连通,用于反压腔抽真空;

4、氮气填充系统,所述氮气填充系统与油气弹簧的反压腔连通,用于填充氮气;

5、自动检测系统,所述自动检测系统与上述系统配合,用于自动控制液压油的填充、抽真空及氮气填充;

6、其中,液压油填充系统、氮气填充系统及抽真空系统的控制阀发均采用气控球阀与电磁阀的组合结构,所述气动增压泵与气控球阀连通,电磁阀控制气动增压泵与气控球阀的通断。

7、作为上述技术方案的优选,所述液压油填充系统包括油箱、气动增压泵、电磁阀一、电气比例阀、调压过滤器油雾器、电磁阀二、气控球阀一、电磁阀三、气控球阀二,所述气动增压泵采用压缩空气作为气源,油箱内的液压油经过气动增压泵增压后分为两路,一路经过电磁阀二和气控球阀一控制进入油气弹簧的主腔,另一路经过电磁阀三和气控球阀二控制进入油气弹簧的反压腔,所述气控球阀一和气控球阀二的气源经由气动增压泵、电磁阀一、电气比例阀和调压过滤器油雾器输送,油气弹簧的主腔和反压腔供油管路上均连接有气控球阀三,所述气控球阀三在主腔或者反压腔油压过高时通过电磁阀四控制开启泄压。

8、作为上述技术方案的优选,油气弹簧的反压腔还连接有液压油回吸系统,包括油泵、电磁阀五、气控球阀四,所述油泵将反压腔部分液压油回吸至排油口,所述电磁阀五用于控制气控球阀四的通断。

9、作为上述技术方案的优选,所述抽真空系统包括真空泵、真空用水滴分离器、压力变送器、真空罐、高真空电磁阀、电磁阀六及气控球阀五,所述真空用水滴分离器将分离出的空气排出,所述高真空电磁阀用于控制真空罐与油箱的通断,所述真空罐高于油箱立式放置,所述电磁阀六用于控制气控球阀五的通断。

10、作为上述技术方案的优选,所述氮气填充系统包括氮气瓶、增压泵、电磁阀七、电磁阀八及气控球阀六,所述增压泵作为氮气瓶的动力源,所述电磁阀七用于控制增压泵的通断,所述电磁阀八用于控制气控球阀六的通断。

11、作为上述技术方案的优选,所述自动检测系统采用压力传感器,所述压力传感器包括压力传感器一、压力传感器二及压力传感器三,所述压力传感器一和压力传感器二分别用于检测与油气弹簧的主腔和反压腔连通的输油管道压力,所述压力传感器三用于检测与与氮气瓶连通的供气管道的压力。

12、本实用新型的有益效果在于:

13、采用该装置填充油气弹簧,操作简单,使用方便快捷,有效提高油气弹簧填充效率,降低多余物进入油气弹簧的风险;采用数字软件控制排气、填充,提高油气弹簧填充质量稳定性以及一致性,并且该油气填充系统具有过程动态监测、数据智能存储等功能,还能够实现关键工序装配在线检测及数据追溯。

技术特征:

1.一种油气弹簧自动填充系统,其特征在于:包括液压油填充系统,所述液压油填充系统采用气动增压泵作为动力设备,将液压油泵入油气弹簧的主腔或者反压腔;

2.根据权利要求1所述的油气弹簧自动填充系统,其特征在于:所述液压油填充系统包括油箱、气动增压泵、电磁阀一、电气比例阀、调压过滤器油雾器、电磁阀二、气控球阀一、电磁阀三、气控球阀二,所述气动增压泵采用压缩空气作为气源,油箱内的液压油经过气动增压泵增压后分为两路,一路经过电磁阀二和气控球阀一控制进入油气弹簧的主腔,另一路经过电磁阀三和气控球阀二控制进入油气弹簧的反压腔,所述气控球阀一和气控球阀二的气源经由气动增压泵、电磁阀一、电气比例阀和调压过滤器油雾器输送,油气弹簧的主腔和反压腔供油管路上均连接有气控球阀三,所述气控球阀三在主腔或者反压腔油压过高时通过电磁阀四控制开启泄压。

3.根据权利要求2所述的油气弹簧自动填充系统,其特征在于:油气弹簧的反压腔还连接有液压油回吸系统,包括油泵、电磁阀五、气控球阀四,所述油泵将反压腔部分液压油回吸至排油口,所述电磁阀五用于控制气控球阀四的通断。

4.根据权利要求3所述的油气弹簧自动填充系统,其特征在于:所述抽真空系统包括真空泵、真空用水滴分离器、压力变送器、真空罐、高真空电磁阀、电磁阀六及气控球阀五,所述真空用水滴分离器将分离出的空气排出,所述高真空电磁阀用于控制真空罐与油箱的通断,所述真空罐高于油箱立式放置,所述电磁阀六用于控制气控球阀五的通断。

5.根据权利要求1所述的油气弹簧自动填充系统,其特征在于:所述氮气填充系统包括氮气瓶、增压泵、电磁阀七、电磁阀八及气控球阀六,所述增压泵作为氮气瓶的动力源,所述电磁阀七用于控制增压泵的通断,所述电磁阀八用于控制气控球阀六的通断。

6.根据权利要求1所述的油气弹簧自动填充系统,其特征在于:所述自动检测系统采用压力传感器,所述压力传感器包括压力传感器一、压力传感器二及压力传感器三,所述压力传感器一和压力传感器二分别用于检测与油气弹簧的主腔和反压腔连通的输油管道压力,所述压力传感器三用于检测与氮气瓶连通的供气管道的压力。

技术总结

本技术公开了一种油气弹簧自动填充系统,包括液压油填充系统,所述液压油填充系统采用气动增压泵作为动力设备,将液压油泵入油气弹簧的主腔或者反压腔;抽真空系统,所述抽真空系统与油气弹簧的反压腔连通,用于反压腔抽真空;氮气填充系统,所述氮气填充系统与油气弹簧的反压腔连通,用于填充氮气;自动检测系统,所述自动检测系统与上述系统配合,用于自动控制液压油的填充、抽真空及氮气填充;该油气弹簧自动填充系统实现全自动化控制,有效提高油气弹簧填充效率,降低多余物进入油气弹簧的风险,提高油气弹簧填充质量稳定性以及一致性。

技术研发人员:袁晨楚,刘国

受保护的技术使用者:湖北三江航天万山特种车辆有限公司

技术研发日:20221229

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!