一种新型用于冷剪机轴承润滑的旋转接头的制作方法

本技术涉及轴承润滑,具体为一种新型用于冷剪机轴承润滑的旋转接头。

背景技术:

1、冷剪机设备是轧钢(螺纹钢、圆钢生产线)中的常用设备,用于轧件成品的定尺剪切。冷剪机中高速齿轮轴为输入端第一级齿轴,转速较高,安装在冷剪机齿轮箱内。总计有三处安装高精度轴承,两处为安装于齿轮箱两端轴承座,剩余一处安装在飞轮内部。

2、齿轮箱两处轴承为自动稀油喷淋润滑,飞轮内部轴承因设备结构及尺寸等原因,一直采用的是人工注入干油润滑油脂进行润滑;

3、高速齿轮轴飞轮处轴承润滑方式及优缺点;

4、常用方式为:人工注入干油润滑油脂;

5、优点:便于操作,使用维护成本低。

6、缺点:无法合理控制加油量,不容易保证油脂的纯净度,飞轮轴承由于转速较高,在干油润滑的条件下容易因温升较快而失效,造成轴承寿命不长最终影响整机使用效率。

技术实现思路

1、本实用新型的目的在于提供一种新型用于冷剪机轴承润滑的旋转接头,以解决上述背景技术中提出无法合理控制加油量,不容易保证油脂的纯净度的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种新型用于冷剪机轴承润滑的旋转接头,包括:

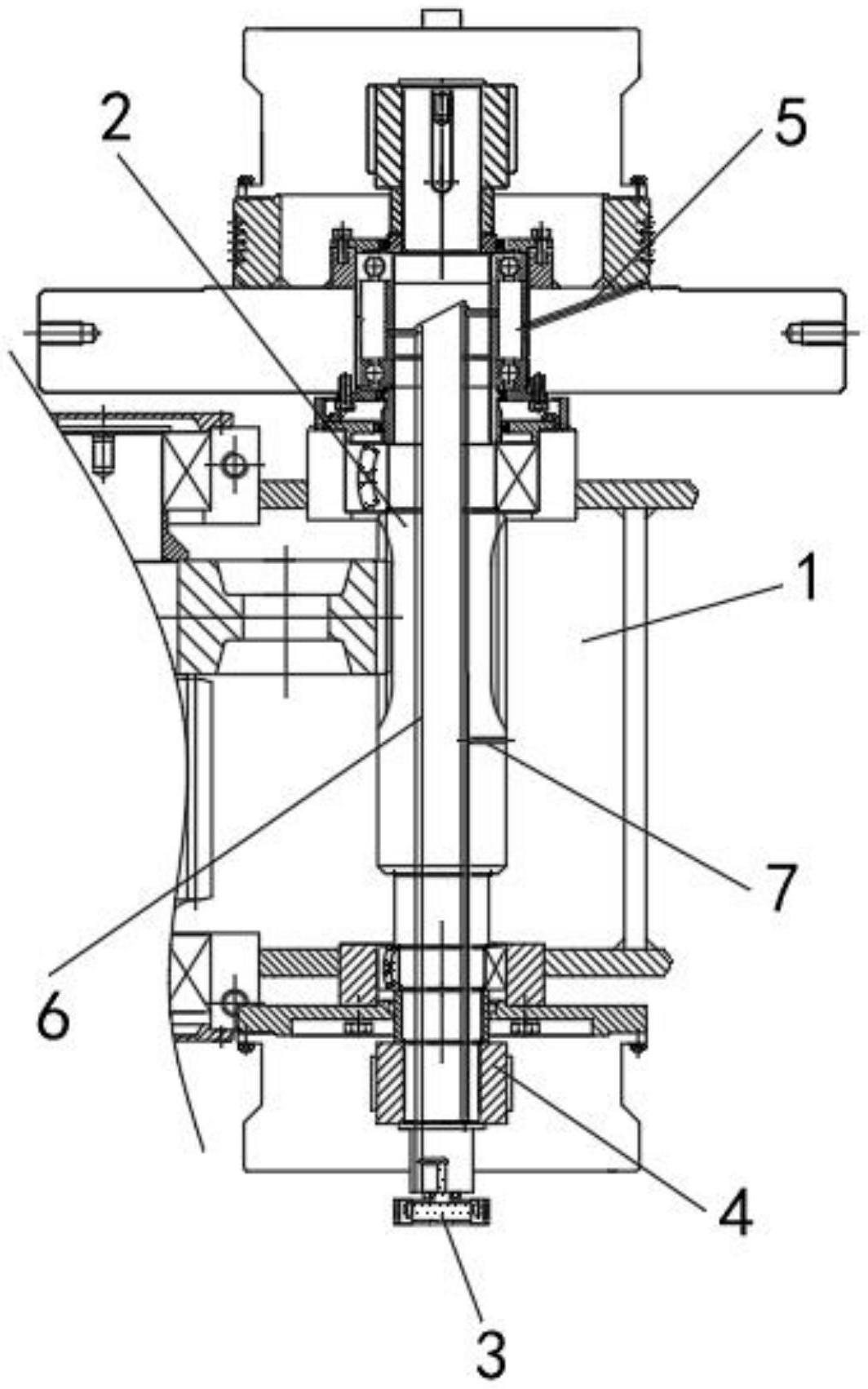

3、齿轮箱,为设备主要的外框安装结构,所述齿轮箱的中端设置有齿轮箱,所述齿轮箱内部分别设置有注油口、出油深孔和回油深孔,所述回油深孔位于齿轮轴中端位置,所述注油口位于齿轮轴末端位置;

4、旋转接头,位于所述齿轮轴前端,所述旋转接头与齿轮轴之间连接有油封;

5、轴承,位于所述齿轮轴前端及旋转接头外侧,所述轴承中端与齿轮轴中端位于同一水平线。

6、作为本发明的优选技术方案,所述旋转接头外表面环形分布有喷头,所述喷头的呈弧形装结构,所述旋转接头内部为圆形镂空状结构。

7、作为本发明的优选技术方案,所述喷头的内部设置有喷油孔和排油通道,所述排油通道的一端延伸至旋转接头内部。

8、作为本发明的优选技术方案,所述喷头的一端外表面设置有滑块,所述滑块与喷头为一体化结构,所述滑块与轴承为滑动连接。

9、作为本发明的优选技术方案,所述滑块的一端呈倾斜状结构,所述滑块内部设置有返流孔,所述滑块的底部设置有回收槽。

10、与现有技术相比,本实用新型的有益效果是:该新型用于冷剪机轴承润滑的旋转接头:

11、1.通过以稀油润滑油注入的方式,提高设备的润滑效果,并且通过增加旋转接头进油,减少润滑油的注入难度,并且更改内部结构,高速齿轮轴内部钻进、回油深孔,飞轮处轴承采用稀油润滑后,可以提升润滑效率,有效降低轴承温升,工作可靠稳定,便于生产维护,降低成本。

技术特征:

1.一种新型用于冷剪机轴承润滑的旋转接头,其特征在于,包括:

2.根据权利要求1所述的一种新型用于冷剪机轴承润滑的旋转接头,其特征在于:所述旋转接头(3)外表面环形分布有喷头(8),所述喷头(8)的呈弧形装结构,所述旋转接头(3)内部为圆形镂空状结构。

3.根据权利要求2所述的一种新型用于冷剪机轴承润滑的旋转接头,其特征在于:所述喷头(8)的内部设置有喷油孔(14)和排油通道(10),所述排油通道(10)的一端延伸至旋转接头(3)内部。

4.根据权利要求2所述的一种新型用于冷剪机轴承润滑的旋转接头,其特征在于:所述喷头(8)的一端外表面设置有滑块(11),所述滑块(11)与喷头(8)为一体化结构,所述滑块(11)与轴承(9)为滑动连接。

5.根据权利要求4所述的一种新型用于冷剪机轴承润滑的旋转接头,其特征在于:所述滑块(11)的一端呈倾斜状结构,所述滑块(11)内部设置有返流孔(12),所述滑块(11)的底部设置有回收槽(13)。

技术总结

本技术公开了一种新型用于冷剪机轴承润滑的旋转接头,包括齿轮箱,为设备主要的外框安装结构,所述齿轮箱的中端设置有齿轮箱,所述齿轮箱内部分别设置有注油口、出油深孔和回油深孔,所述回油深孔位于齿轮轴中端位置,所述注油口位于齿轮轴末端位置;旋转接头,位于所述齿轮轴前端,所述旋转接头与齿轮轴之间连接有油封;轴承,位于所述齿轮轴前端及旋转接头外侧。该新型用于冷剪机轴承润滑的旋转接头,通过增加旋转接头进油,减少润滑油的注入难度,并且更改内部结构,高速齿轮轴内部钻进、回油深孔,飞轮处轴承采用稀油润滑后,可以提升润滑效率,有效降低轴承温升,工作可靠稳定,便于生产维护,降低成本。

技术研发人员:童其胜,杨建华,许同海

受保护的技术使用者:马鞍山致呈机电股份有限公司

技术研发日:20221229

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!