包装材料生产机器以及将功能单元定位在机器上的方法与流程

本发明涉及一种包括与其一起使用的定位装置的包装材料和/或包装容器生产机器。具体地,本发明涉及一种用于包装材料生产机器的多个功能单元的线性定位的装置。

背景技术:

1、在包装行业中,开发了高性能机器来用包装材料生产单独的包装容器。包装材料通常包括散装材料的芯层和选择性地至少一个保护层,该保护层的两侧被一层或多层聚合物层覆盖,在高速加工过程中被生产为连续卷材,其中包装材料卷材的宽度对应于多个通道。每个通道的宽度被确定尺寸以形成包装容器。在生产多道包装材料之后,包装材料被切割成多个卷,其中每个卷对应于单个道。所得到的包装材料卷可以装载到卷筒式包装容器生产机,或者可以将其切割成单独的坯料,然后将其装载到坯料式包装容器生产机。

2、包装容器生产机接收层压包装材料并且多个站点提供包装材料所需的加工。此类站点可能例如包括进料、灭菌、管材成型、灌装、密封和切割以及最终成型,以提供单个即用型包装的流程。

3、在现代机器中,包装材料卷材以极高的速度运行;商用机器速度最高可达每小时40,000个包装。此外,在加工过程中,即在包装材料的层压和生产过程中,利用高速,由此卷材的速度通常约为例如400m/min及以上。

4、包装材料卷材的制造以及卷材通过灌装机的运输需要高精度的位置控制。例如,包装材料的制造可以包括提供折叠折痕线、预切孔和印刷图案(例如套准标记和/或装饰)的步骤。特别地,印刷步骤可以在单独的步骤中执行,并且最终包装的外观将依赖于不同特征的对准。因此,在加工工厂或灌装机的生产过程中,包装材料的定位不受控制的变化可能会引起各种类型的错误。

5、因此,不仅需要在预层压孔和折痕线之间提供高精度对准,而且还需要提供印刷图案相对于折痕线、预切孔、诸如盖和类似物的外部装置以及相对先前的印刷图案的高精度对准。

6、还进一步希望将独特的信息添加到包装材料卷材上。此类信息可能例如与制造日期、加工工厂等相关,以用于可追溯性和/或认证目的。该信息可以例如可以以编码格式提供,或者可以使用可读字符或图像。

7、独特的代码还可以用于跟踪加工中的错误和/或偏差,并且这样的标记还可以额外地有利于缺陷去除。

8、因此,可以为了不同的目的而执行包装材料的标记,即,提供独特的信息或提供用于定位的参考标记。因此,通过读取参考标记,将能够调节包装材料卷材的位置,尤其是在横向或横向方向上的位置。通过诸如胶印或喷墨设备的连续印刷技术进行的后续印刷可因此相对于参考标记准确定位,并且因此也相对于添加到包装材料的其他特征准确定位。

9、同一申请人在wo2020008047中公开了一种用于在包装上提供标记的系统。在该系统中,多个标记装置分布在包装材料卷材的宽度上。每个标记装置具有固定位置并且能够在包装材料卷材上产生激光烧蚀标记。为了提供具有动态内容的标记,多个激光输出由控制器独立控制。

10、虽然上述系统在包装材料卷材上印刷动态内容时提供了显著的优势,但设置每个标记设备的准确位置非常重要。由于准确的位置是根据包装材料卷材的尺寸和规格来确定的,因此每次新的包装材料卷材要被生产出来时,都必须重新定位标记装置。包装材料之间的差异可能例如包括不同的宽度、不同的通道数量以及各个通道上标记的不同横向位置。由于必须高精度地设置标记装置的位置,因此标记装置的任何重新定位都需要大量的劳动力。

11、这个问题不仅存在于标记系统中,而且也存在于可用于包装材料生产机器或包装容器生产机器中的其他设备中。例如,这些机器可以配备有清洁装置、切割装置、检查装置或分布在包装材料宽度上的其他印刷装置,并且其中每个装置的准确位置由包装材料卷材的特性确定。

12、因此,提供一种定位装置将是有利的,该定位装置允许对分布在包装材料的宽度上的多个装置进行快速、高精度和独立的位置控制。

技术实现思路

1、本发明的一个目的是至少部分地克服现有技术的上述限制中的一个或多个。具体地,目的是提供一种定位装置,其能够承载多个功能单元并且独立地控制每个功能单元在包装材料的宽度上的位置。

2、为了解决这些目的,提供了一种包括定位装置的包装材料生产机器。该包装材料生产机包括:传输装置,其被配置为引导和移动包装材料卷材;以及处理系统,其包括连接到至少一个承载件的功能单元和定位装置(其中定位装置包括固定支撑件和杆,该杆被布置成与所述支撑件平行且可移动)和至少一个承载件,其包括附接装置,该附接装置被构造成选择性地将承载件仅附接至所述固定支撑件和所述杆之一。

3、定位装置还可以包括连接至杆的线性驱动单元。由此实现杆以及与其连接的承载件的精确且精密的移动。

4、定位装置还可包括线性编码器。因此,可以连续监控每个承载件的精确位置,从而确保每个承载件的准确位置以及触发任何所需校正的可能性。

5、线性编码器可以布置在与所述支撑件和所述杆平行布置的定位杆上。优选地,定位杆沿着固定支撑件的整个宽度延伸,使得可以在包装材料卷材的整个宽度上监控承载件位置。

6、每个承载件可以设置有可由所述线性编码器检测的位置指示器。因此,由于位置指示器总是布置在定位杆和线性编码器附近可检测的位置,因此每个承载件的位置始终受到监控。

7、可移动杆可以布置在距固定支撑件一定竖直距离处。这允许为承载件提供坚固的支撑,特别是当每个承载件被配置为具有覆盖固定支撑件和杆的垂直延伸部时。

8、每个承载件的附接装置可包括支撑锁定单元和杆锁定单元。因此,可以使用单独的锁定单元将承载件选择性地固定至固定支撑件或可移动杆。

9、支撑锁定单元和杆锁定单元可以由共同的致动器控制。这确保只有一个锁定单元处于锁定模式。

10、通用致动器可以是气动阀,其提供了用于控制锁定单元的简单而稳健的解决方案。

11、支撑锁定单元和/或杆锁定单元可以是气动制动缸。这为承载件提供了相对较低但仍然足够的锁定力。

12、功能单元可以选自包括激光单元、切割单元、清洁单元、打印单元或相机单元的组。

13、根据第二方面,提供了一种用于将功能单元沿包装材料卷材的宽度定位在如前所述的包装材料生产机器上的方法。该方法包括:

14、i)将功能单元安装至定位装置的承载件,该定位装置包括固定支撑件和平行于所述支撑件布置且可移动的杆,所述承载件相对于支撑件锁定就位,

15、ii)从支撑件上释放承载件,同时将承载件锁定到杆上,

16、iii)将杆和承载件移动到所需位置,以及

17、iv)从杆上释放承载件,同时将承载件锁定至支撑件。

18、本发明的其他目的、特征、方面和优点将从以下详细描述和附图中显现出来。

技术特征:

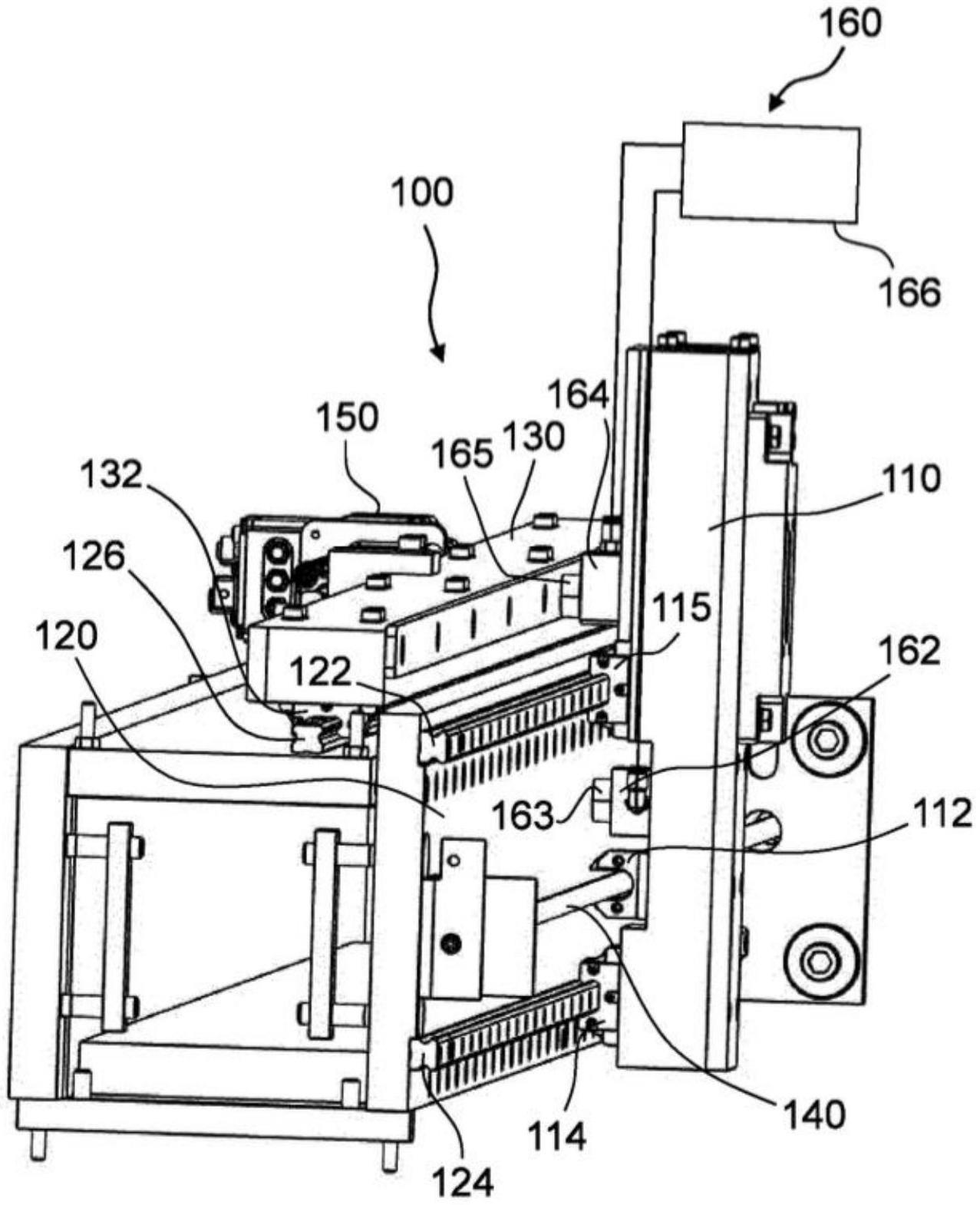

1.一种包装材料生产机器(1),其包括被构造成引导和移动包装材料卷材(3)的传送装置(5)以及处理系统(10),其特征在于,所述处理系统(10)包括连接到至少一个承载件(110)的功能单元(12)和定位装置(100),所述定位装置包括固定支撑件(120)和与所述支撑件(120)平行布置并可移动的杆(130),以及至少一个承载件(110),所述承载件(110)包括附接装置(160),所述附接装置(160)被构造成选择性地将所述承载件(110)仅附接到所述固定支撑件(120)和所述杆(130)之一。

2.根据权利要求1所述的包装材料生产机器(1),其中,所述定位装置(100)还包括连接至所述杆(130)的线性驱动单元(150)。

3.根据权利要求1或2所述的包装材料生产机器(1),其中,所述定位装置(100)还包括线性编码器(142)。

4.根据权利要求3所述的包装材料生产机(1),其中,所述线性编码器(142)被布置在与所述支撑件(120)和所述杆(130)平行布置的定位杆(140)上。

5.根据权利要求3或4所述的包装材料生产机器(1),其中,每个承载件(110)设置有可由所述线性编码器(142)检测的位置指示器(112)。

6.根据权利要求1-5中任一项所述的包装材料生产机器(1),其中,所述杆(130)被布置在距所述固定支撑件(120)一定竖直距离处。

7.根据权利要求1-6中任一项所述的包装材料生产机器(1),其中,每个承载件(110)具有覆盖所述固定支撑件(120)和所述杆(130)的垂直延伸部。

8.根据权利要求1-7中任一项所述的包装材料生产机器(1),其中每个承载件(110)的所述附接装置(160)包括支撑锁定单元(162)和杆锁定单元(164)。

9.根据权利要求8所述的包装材料生产机器(1),其中,所述支撑锁定单元(162)和所述杆锁定单元(164)由公共致动器(166)控制。

10.根据权利要求9所述的包装材料生产机器(1),其中,所述公共致动器(166)是气动阀。

11.根据权利要求8至10中任一项所述的包装材料生产机器(1),其中,所述支撑锁定单元(162)和/或所述杆锁定单元(164)是气动制动缸。

12.根据前述权利要求中任一项所述的包装材料生产机器(1),其中,所述功能单元(12)选自包括激光单元(12a)、切割单元(12b)、清洁单元(12c)或相机单元(12d)、或打印单元(12e)的组。

13.一种用于将功能单元横跨包装材料卷材的宽度定位在根据前述权利要求中任一项所述的包装材料生产机器上的方法,包括:

技术总结

提供了一种包装材料生产机器(1),其包括被配置为引导和移动包装材料卷材(3)的传送装置(5)以及处理系统(10)。处理系统(10)包括连接到至少一个承载件(110)的功能单元(12)和定位装置(100),所述定位装置包括固定支撑件(120)和与所述支撑件(120)平行布置且可移动的杆(130),以及至少一个承载件(110),所述承载件包括附接装置(160),所述附接装置被构造成选择性地将承载件(110)仅附接到所述固定支撑件(120)和所述杆(130)之一。

技术研发人员:哈坎·雷洪

受保护的技术使用者:利乐拉瓦尔集团及财务有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!