一种单出杆黏滞阻尼器的制作方法

本发明公开了一种阻尼器,属于阻尼器,具体涉及一种单出杆黏滞阻尼器。

背景技术:

1、黏滞阻尼器是一种速度相关型阻尼器,流动速度越大,产生的阻尼力也越大,耗散的地震能量也越大。其利用了液体的流动性,液体由于流路容积的变化引发液体压力随之变化而产生的阻尼力,整个过程中,动能被转化为热能耗散掉,从而起到耗散地震能力,保护主体结构的作用。

2、现有技术中的黏滞阻尼器存在一些问题:

3、目前黏滞阻尼器采用的多为双出杆结构,在设定行程的前提下,双出杆阻尼器的长度较单出杆阻尼器长,尤其是在设定行程较大时,这种情况尤其明显。受限于安装空间限制,会导致双出杆黏滞阻尼器无法安装。

4、因此,研发出新型的单出杆黏滞阻尼器,在保证阻尼器稳定状态下,有效减少阻尼器的长度以适应更多的应用场景是当务之急。。

技术实现思路

1、发明目的:提供一种单出杆黏滞阻尼器,解决上述提到的问题。

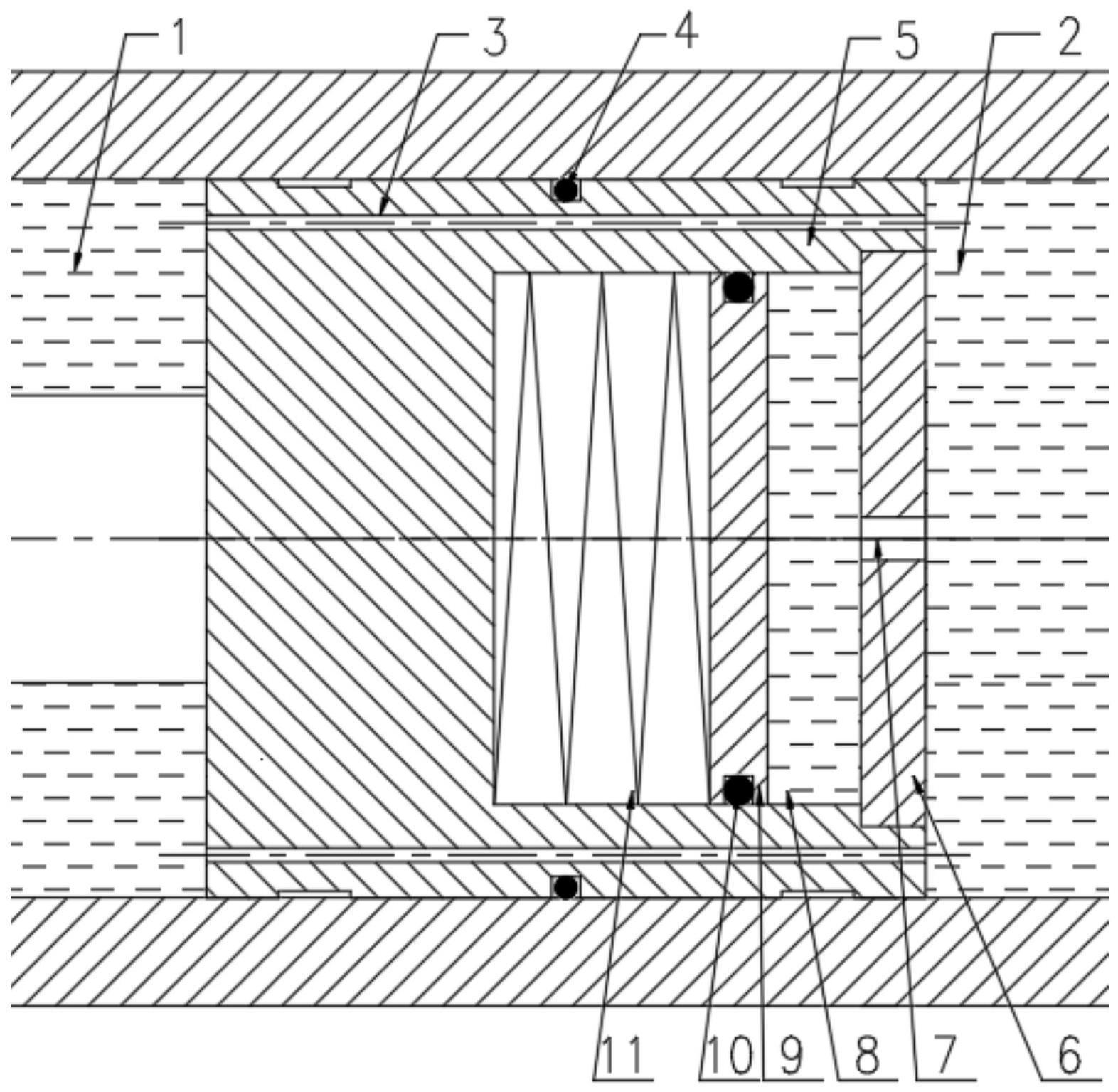

2、技术方案:一种单出杆黏滞阻尼器,所述阻尼器包括:缸体;所述缸体内部呈空心状形成油腔;推杆,穿过所述缸体的一端、并延伸至所述油腔内,推杆位于所述油腔内的端部设有第一活塞,所述第一活塞的圆周面随着推杆的移动沿所述缸体的内壁移动;所述油腔内填充有阻尼液;

3、所述第一活塞将所述油腔分割成有杆腔和无杆腔,所述第一活塞上设有联通于所述有杆腔和所述的无杆腔的过流通道;当所述第一活塞发生位移时,所述有杆腔和所述无杆腔通过过流通道进行阻尼液交换。

4、在进一步的实施例中,所述第一活塞面向所述无杆腔的断面上开有向所述有杆腔方向的凹槽,所述凹槽截面呈t型,所述凹槽外侧设有压块,所述压块上开有过流孔,所述过流孔联通所述凹槽和所述无杆腔,所述凹槽内部设有第二活塞,所述第二活塞将所述凹槽分割成压腔和储油腔,所述压腔内设有弹簧,所述弹簧连接与所述凹槽底部和压块之间。

5、在进一步的实施例中,所述第一活塞的表面开有第一安装槽,所述第一安装槽内设有油封;

6、所述第二活塞的表面开有第二安装槽,所述第二安装槽设有密封圈。

7、在进一步的实施例中,所述第一活塞在油腔内移动,以使所述有杆腔、无杆腔和储油腔在第一状态和第二状态下切换。

8、在进一步的实施例中,在所述第一状态下,所述推杆推动所述第一活塞向所述无杆腔移动,此时无杆腔的容积减小,所述有杆腔的容积增大,无杆腔中的黏滞阻尼液通过压块6过流孔填充至储油腔8,从而对第二活塞产生压力,第二活塞向压腔方向移动,随着压力增大,第二活塞发生位移从而增大储油腔。

9、在进一步的实施例中,在所述第一状态下,无杆腔的容积进行减少,第一活塞两侧产生压差,储油腔在压力作用下推动第二活塞,弹簧向后收缩增大储油腔容纳阻尼液;此时储油腔中压强为:

10、p=kx/s4

11、其中,x为弹簧作用位移,s4表示储油腔与第二活塞形成的容积,p表示储油腔中压强;

12、此时有杆腔中压强与储油腔中压强相等为p,无杆腔中压强为p1,则有细长孔阻尼公式:

13、p1-p=(q*128μl)/(π*d^4*n)

14、其中d为小孔直径,n为小孔数量,l为小孔长度,q为流量,μ为阻尼液粘度,则阻尼器此时出力:

15、f=(p1-p)*(s2-s3)

16、其中f表示阻尼器此时的推力,s2表示无杆腔容积,s3表示过流孔的容积。

17、在进一步的实施例中,在所述第二状态下,所述推杆推动所述第一活塞向所述向有杆腔移动,由于无杆腔产生负压,弹簧因弹力作用回弹从而第二活塞向储油腔方向移动,使储油腔容积减小,储油腔内部的黏滞阻尼液回流到无杆腔中。

18、在进一步的实施例中,在所述第二状态下,有杆腔此时的容积减少,第一活塞两侧产生压差,储油腔在弹簧弹力作用下推动第二活塞向无杆腔释放黏滞阻尼液,此时储油腔中压强为:

19、p=kx/s4

20、x为弹簧作用位移,s4表示储油腔与第二活塞形成的容积,p表示储油腔中压强,此时无杆腔中压强与储油腔中压强相等为p,有杆腔中压强为p1,则有细长孔阻尼公式:

21、p1-p=(q*128μl)/(π*d^4*n)

22、其中d为小孔直径,n为小孔数量,l为小孔长度,q为流量,μ为阻尼液粘度,则阻尼器此时出力:

23、f=(p1-p)*s1

24、其中,s1表示有杆腔容积,f表示阻尼器此时的推力。

25、有益效果:本发明通过采用新型的活塞结构,在实现阻尼器稳定性的情况下,通过采用单出杆的结构方式大大缩短黏滞阻尼器的长度,不仅降低了阻尼器的材料、制造成本,而且使阻尼器能够应用在更多的使用环境,同时对于项目现场而言,也同样降低了现场结构配套成本。

技术特征:

1.一种单出杆黏滞阻尼器,其特征在于,所述阻尼器包括:缸体;所述缸体内部呈空心状形成油腔;推杆,穿过所述缸体的一端、并延伸至所述油腔内,推杆位于所述油腔内的端部设有第一活塞,所述第一活塞的圆周面随着推杆的移动沿所述缸体的内壁移动;所述油腔内填充有阻尼液;

2.根据权利要求1所述的一种单出杆黏滞阻尼器,其特征在于,所述第一活塞面向所述无杆腔的断面上开有向所述有杆腔方向的凹槽,所述凹槽截面呈t型,所述凹槽外侧设有压块,所述压块上开有过流孔,所述过流孔联通所述凹槽和所述无杆腔,所述凹槽内部设有第二活塞,所述第二活塞将所述凹槽分割成压腔和储油腔,所述压腔内设有弹簧,所述弹簧连接与所述凹槽底部和压块之间。

3.根据权利要求2所述的一种单出杆黏滞阻尼器,其特征在于,所述第一活塞的表面开有第一安装槽,所述第一安装槽内设有油封;

4.根据权利要求1所述的一种单出杆黏滞阻尼器,其特征在于,所述第一活塞在油腔内移动,以使所述有杆腔、无杆腔和储油腔在第一状态和第二状态下切换。

5.根据权利要求4所述的一种单出杆黏滞阻尼器,其特征在于,在所述第一状态下,所述推杆推动所述第一活塞向所述无杆腔移动,此时无杆腔的容积减小,所述有杆腔的容积增大,无杆腔中的黏滞阻尼液通过压块6过流孔填充至储油腔8,从而对第二活塞产生压力,第二活塞向压腔方向移动,随着压力增大,第二活塞发生位移从而增大储油腔。

6.根据权利要求5所述的一种单出杆黏滞阻尼器,其特征在于,在所述第一状态下,无杆腔的容积进行减少,第一活塞两侧产生压差,储油腔在压力作用下推动第二活塞,弹簧向后收缩增大储油腔容纳阻尼液;此时储油腔中压强为:

7.根据权利要求4所述的一种单出杆黏滞阻尼器,其特征在于,在所述第二状态下,所述推杆推动所述第一活塞向所述向有杆腔移动,由于无杆腔产生负压,弹簧因弹力作用回弹从而第二活塞向储油腔方向移动,使储油腔容积减小,储油腔内部的黏滞阻尼液回流到无杆腔中。

8.根据权利要求7所述的一种单出杆黏滞阻尼器,其特征在于,在所述第二状态下,有杆腔此时的容积减少,第一活塞两侧产生压差,储油腔在弹簧弹力作用下推动第二活塞向无杆腔释放黏滞阻尼液,此时储油腔中压强为:

技术总结

本发明公开了一种阻尼器,属于阻尼器技术领域,具体涉及一种单出杆黏滞阻尼器,本发明通过内部油腔填充黏滞性阻尼液,有杆腔和无杆腔分别位于第一活塞两侧,且第一活塞的凹槽内设有第二活塞,第二活塞使凹槽形成储油腔;当第一活塞发生移动时,根据位移的方向,进行增大或者减小有杆腔和无杆腔的容积,以及储油腔内的黏滞阻尼液增加或者减小,从而本发明通过采用新型的活塞结构,在实现阻尼器稳定性的情况下,通过采用单出杆的结构方式大大缩短黏滞阻尼器的长度,不仅降低了阻尼器的材料、制造成本,而且使阻尼器能够应用在更多的使用环境,同时对于项目现场而言,也同样降低了现场结构配套成本。

技术研发人员:安南,赵新权,王山山,封李财,孙跃

受保护的技术使用者:江苏泰了减震科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!