凸轮离合器的制作方法

本发明涉及构成为可切换动作模式的凸轮离合器。

背景技术:

1、作为对旋转力的传递和切断进行控制的离合器,已知有一种可在正转方向及反转方向的两个方向上切换驱动和空转的双向离合器。

2、例如,在专利文献1中记述有一种离合器,该离合器被构成为,第1楔块及第2楔块被加力单元以旋转锁定方向为相反方向的方式加力,通过控制同时保持第1楔块及第2楔块的保持器,可执行3个动作模式的切换,即:双向空转模式,容许正转方向及反转方向的两个方向的旋转;单向锁定模式,仅容许相对于正转方向的旋转,并禁止反转方向的旋转;及单向锁定模式,仅容许相对于反转方向的旋转,并禁止正转方向的旋转。

3、专利文献

4、专利文献1:日本特开2011-231828号公报

技术实现思路

1、而且,由于在上述的双向离合器上,在改变动作模式时,是通过控制保持器使第1楔块及第2楔块全部强制性倾倒,因此无法实现禁止外圈及内圈的正转方向及反转方向的两个方向上的相对旋转的双向锁定模式。

2、此外,在上述的双向离合器上,当对第1楔块及第2楔块进行加力以便与外圈及内圈接触,从而在外圈或内圈上作用有转矩时,则一方的楔块发生倾倒以便立刻开始与外圈及内圈啮合,但另一方的楔块则是在与外圈及内圈滑动的同时继续接触,维持啮合待机的状态。

3、虽然通过卸载转矩,一方的楔块可向啮合解除方向倾倒而过渡到空转状态,但此刻,在至一方的楔块的啮合被解除期间,另一方的楔块会向啮合方向倾倒而开始啮合于外圈及内圈,可能会导致产生所有凸轮同时啮合的“咬入”。

4、在这样的状态下,由于所有楔块均以较高的表面压力进行啮合,因此在将离合器的动作模式从禁止外圈及内圈的正反任意一个方向或两个方向的相对旋转动作的锁定模式起,切换到容许外圈及内圈的两个方向的相对的旋转动作的空转模式时,为了改变楔块的姿态而需要较大的力,因而可能会导致损伤楔块相对于外圈及内圈的卡合面、或外圈的轨道面及内圈的轨道面,使离合器短命化。并且,还存在有下述这样的问题,即,用于改变楔块的姿态的姿态变更部件需要较高的刚性。

5、此外,存在有下述这样的问题,即,作为凸轮离合器上的卡合件的凸轮的形状,通常侧面的形状为圆弧形,而在这样的外周轮廓形状下,因凸轮与作为该凸轮的姿态变更单元而发挥功能的保持器的接触位置的关系,而难以获取凸轮的转动距离。

6、本发明是基于如上情况而进行的,所要解决的技术问题是提供一种能够以简单结构防止产生凸轮咬入,能够执行包含动作模式的切换动作在内的顺利的动作,且能够实现高功能化及小型化的凸轮离合器。

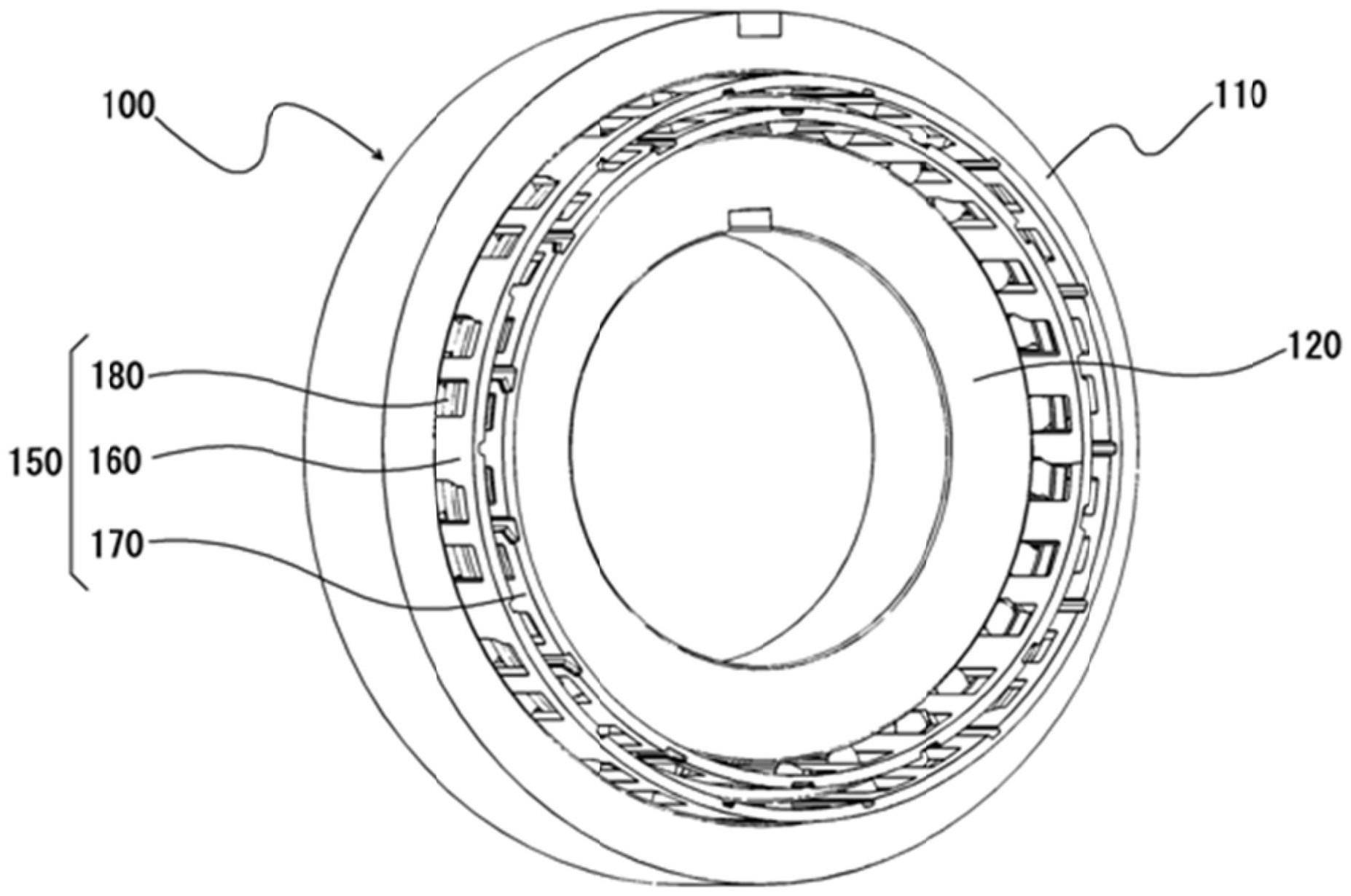

7、本发明为一种凸轮离合器,具备:外圈及内圈,被设置成可在相同的旋转轴上相对旋转;多个凸轮,在所述外圈和所述内圈之间,排列在周向上;及加力单元,对所述多个凸轮的各个进行加力以使它们与所述外圈及所述内圈接触,其可通过下述内容来解决所述课题,即,所述多个凸轮包含相对于所述外圈及所述内圈的啮合方向互不相同的第1凸轮及第2凸轮,具备对所述凸轮离合器的动作模式进行切换的动作模式切换机构,所述动作模式切换机构具备:外圈侧隔环,与所述外圈及所述内圈的旋转动作相独立,被设置成可在轴向上移动,且被构成为可改变所述第1凸轮的姿态;内圈侧隔环,与所述外圈及所述内圈的旋转动作相独立,被设置成可在轴向上移动,且被构成为可改变所述第2凸轮的姿态;及位置限制用隔环,被设置在所述外圈侧隔环和所述内圈侧隔环之间,对所述外圈侧隔环及所述内圈侧隔环的周向的移动的自由度进行限制。

8、根据本技术方案1所涉及的发明,由于使外圈侧隔环具有第1凸轮的姿态控制功能并且使内圈侧隔环具有第2凸轮的姿态控制功能,并且,通过位置限制用隔环对外圈侧隔环及内圈侧隔环的周向的移动的自由度进行了限制,因此仅通过使外圈侧隔环及内圈侧隔环的一方或双方在轴向上移动,即可使凸轮倾倒并且可保持改变后的凸轮的姿态,因而,能够以简单的构成将凸轮离合器构成为,具有能够对应4个动作模式的高功能。

9、此外,通过对外圈侧隔环及内圈侧隔环的周向的移动的自由度进行限制,在凸轮的姿态变更时,能够避免产生第1凸轮及第2凸轮同时与外圈及内圈啮合的咬入,能够实现顺利的动作,并能够得到高响应性。

10、根据本技术方案2所涉及的发明,通过改变作为动作模式切换机构的外圈侧隔环及内圈侧隔环的各个的第1凸轮保持部及第2凸轮保持部的开口形状,能够仅使第1凸轮及第2凸轮中的一方倾倒。即,通过将改变凸轮的姿态的机构一体地构成在外圈侧隔环及内圈侧隔环的各个上,能够实现结构的简化、小型化、零件个数的削减及保持转矩的增大。此外,由于使外圈侧隔环上的第1凸轮保持部及内圈侧隔环上的第2凸轮保持部的开口形状不为单纯的矩形,而是成为具有开口宽度发生连续性变化的开口宽度变化部的异形,因此能够以较小的推力来执行解除因制造误差等而产生的微弱的咬入。并且,通过适当改变外圈侧隔环及内圈侧隔环的第1凸轮保持部及第2凸轮保持部的开口形状,能够实现更多的动作模式及其切换。

11、根据本技术方案3所涉及的发明,能够以简单的构成来限制外圈侧隔环及内圈侧隔环的周向的移动的自由度。

12、根据本技术方案4所涉及的发明,由于在外圈侧隔环位于使第1凸轮与外圈及内圈啮合的状态的位置时,位置限制用隔环上的外方突起部可在周向上移动,从而可得到外圈侧隔环相对于位置限制用隔环的适当的自由度,同时,在内圈侧隔环位于使第2凸轮与外圈及内圈啮合的状态的位置时,位置限制用隔环上的内方突起部可在周向上移动,从而可得到内圈侧隔环相对于位置限制用隔环的适当的自由度,因此能够实现第1凸轮及第2凸轮相对于外圈及内圈的适当的啮合状态。

13、根据本技术方案5所涉及的发明,由于在外圈上附加了凸轮的轴向保持功能,因此能够切实地得到凸轮离合器的预期的功能,且不会增加零件个数。

14、根据本技术方案6所涉及的发明,由于能够使较小的凸轮具有较大的旋转角度,并且能够对外圈侧隔环及内圈侧隔环维持较高的联动性,因此能够使凸轮尺寸小型化,能够实现凸轮离合器的小型化,并且能够以较小的转矩使凸轮倾倒,从而能够将咬入转矩抑制成较小。

15、根据本技术方案7所涉及的发明,能够便于进行凸轮与外圈侧隔环及内圈侧隔环的接触位置的调整,能够提高与隔环的联动性,并且能够扩大凸轮的可动范围。

技术特征:

1.一种凸轮离合器,具备:外圈及内圈,被设置成可在相同的旋转轴上相对旋转;多个凸轮,在所述外圈和所述内圈之间,排列在周向上;及加力单元,对所述多个凸轮的各个进行加力以使它们与所述外圈及所述内圈接触,其特征在于,

2.根据权利要求1所述的凸轮离合器,其特征在于,

3.根据权利要求1或权利要求2所述的凸轮离合器,其特征在于,

4.根据权利要求3所述的凸轮离合器,其特征在于,

5.根据权利要求1至权利要求4中任一所述的凸轮离合器,其特征在于,

6.根据权利要求1至权利要求5中任一所述的凸轮离合器,其特征在于,

7.根据权利要求6所述的凸轮离合器,其特征在于,

技术总结

本发明的目的在于提供一种能够以简单结构防止产生凸轮咬入,能够执行包含动作模式的切换动作在内的顺利的动作,且能够实现高功能化及小型化的凸轮离合器。具体而言,本发明的凸轮离合器,作为在内圈和外圈之间进行转矩的传递及切断的卡合件,使用有啮合方向互不相同的第1凸轮及第2凸轮,作为对凸轮离合器的动作模式进行切换的动作模式切换机构,具备:外圈侧隔环,被设置成可在轴向上移动,且被构成为可改变第1凸轮的姿态;内圈侧隔环,被设置成可在轴向上移动,且被构成为可改变第2凸轮的姿态;及位置限制用隔环,对外圈侧隔环及内圈侧隔环的周向的移动的自由度进行限制。

技术研发人员:楠飒太

受保护的技术使用者:株式会社椿本链条

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!