一种基于T型滑块的高温工况管道固定支座结构的制作方法

一种基于t型滑块的高温工况管道固定支座结构

技术领域

1.本发明涉及航空发动机高空模拟试验设备领域,公开了一种基于t型滑块的高温工况管道固定支座结构。

背景技术:

2.航空发动机高空模拟试车台(简称高空台),是能够在地面上模拟航空发动机各种飞行状态的试验设备,在航空发动机的设计研究中起着重要作用。进排气管网系统作为高空模拟试车台重要组成设备之一,是试验舱和动力配套系统之间的连接输送纽带,并具备沿程气流温度、压力、流量调节功能。进排气管网系统采用直连式连续供气方法,由供气总管、进气塔给前室与试验舱供应压缩空气,排气借助于抽气总管、放气塔进行排放,主要管道通过设置调节阀,并与测试系统协同工作,使系统能够提供满足试验要求的气流压力、温度、流量。

3.随着航空发动机高空模拟试验需求温度的越来越高,高温管道的固定支座设计难度越来越大,常规的支座很难满足高空台进气管网高低温管道的交变使用工作特点,高温固定支座的设计好坏直接决定整个高温进气管道设备使用的可靠性和稳定性。

技术实现要素:

4.本发明的目的在于提供一种基于t型滑块的高温工况管道固定支座结构,能够有效避免高温时直接采用焊接或螺栓连接方式对环形安装板产生较大的热应力而导致固定支座失效的问题,同时也能满足高低温管道的交变使用工作特点。

5.为了实现上述技术效果,本发明采用的技术方案是:一种基于t型滑块的高温工况管道固定支座结构,包括底座和固定于管道外壁的环形安装板,底座上安装有可套设在管道外壁的环形夹板部件;所述环形安装板与所述环形夹板部件之间通过活动安装组件同轴连接,所述活动安装组件包括设置于环形安装板上的t型槽,所述t型槽至少有两个,且所述t型槽环向分布于所述管道外壁,所述环形夹板部件上设置有与所述t型槽契合的t型块。

6.进一步地,t型块与所述t型槽之间为间隙配合,且环形安装板t型槽的材料线膨胀系数小于所述t型块的材料线膨胀系数。

7.进一步地,环形夹板部件由至少两个弧形分块拼接为环状结构。

8.进一步地,相邻两个所述弧形分块之间的拼接方式为焊接或螺栓连接。

9.进一步地,底座上设置有安装卡座,所述环形夹板部件底部设置有卡设于所述安装卡座内的安装块,所述安装卡座与所述安装块对应的位置均设置有销轴孔,所述销轴孔内插设有用于将安装块固定在安装卡座内的销轴。

10.进一步地,安装卡座与安装块之间为间隙配合。

11.进一步地,环形安装板与管道外壁采用分段焊接的方式固定。

12.与现有技术相比,本发明所具备的有益效果是:

本发明用于固定管道的环形夹板部件端面通过采用t型块与环形安装板的t型槽进行接触滑动连接的方式,能够有效避免高温时直接采用焊接或螺栓连接方式对环形安装板产生较大的热应力而导致固定支座失效的问题,同时也能满足高低温管道的交变使用工作特点。

附图说明

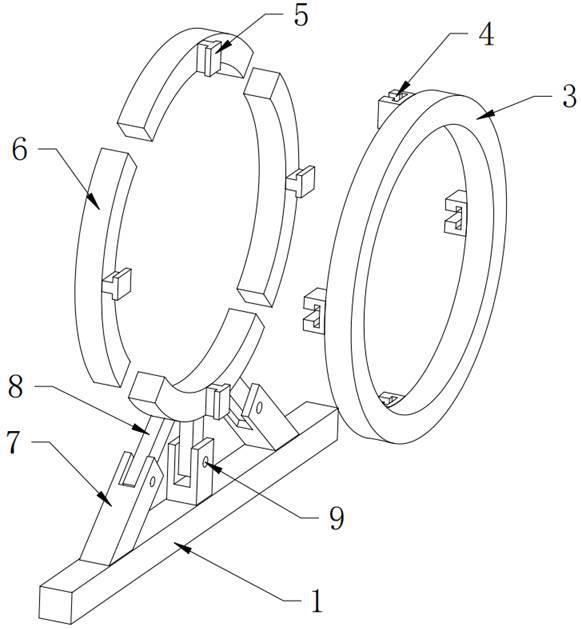

13.图1为实施例中基于t型滑块的高温工况管道固定支座结构示意图;图2为实施例中高温管道在固定支座上的安装结构示意图;其中,1、底座;2、管道;3、环形安装板;4、t型槽;5、t型块;6、弧形分块;7、安装卡座;8、安装块;9、销轴孔。

具体实施方式

14.下面结合实施例及附图对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

15.实施例参见图1和图2,一种基于t型滑块的高温工况管道固定支座结构,包括底座1和固定于管道2外壁的环形安装板3,底座1上安装有可套设在管道2外壁的环形夹板部件;所述环形安装板3与所述环形夹板部件之间通过活动安装组件同轴连接,所述活动安装组件包括设置于环形安装板3上的t型槽4,所述t型槽4至少有两个,且所述t型槽4环向分布于所述管道2外壁,所述环形夹板部件上设置有与所述t型槽4契合的t型块5。

16.在本实施例中,环形安装板3安装在管道2外壁,用于与环形夹板部件配合,实现管道2与固定支架之间的固定支撑。在高温管道2进行流体输送过程中,环形安装板3内侧与高温管道2外壁产生热传递导致环形夹板部件热应力增大。因此,本实施例中的环形夹板部件端面通过采用t型块5与环形安装板3的t型槽4进行接触滑动连接的方式,能够有效避免高温时直接采用焊接或螺栓连接方式对环形安装板3产生较大的热应力而导致固定支座失效的问题,同时也能满足高低温管道2的交变使用工作特点。

17.本实施例中t型块5与所述t型槽4之间为间隙配合,且通过采用不同线膨胀系数的材料进行t型块5和t型滑槽设计。具体的,t型槽4对应的材料在高温状态下膨胀导致t型槽4尺寸缩小,而t型块5在高温状态下膨胀导致t型块5的尺寸变大,再加之环形安装板3的温度会略高于环形夹板部件的温度,因此将t型槽4的材料线膨胀系数设置为小于t型块5的材料线膨胀系数,能够在管道2工作过程中使得t型槽4缩小量小于t型块5的膨胀变形量,确保t型槽4与t型块5之间始终保持间隙小且均匀,能够进一步规避由于温度不均匀导致的支座结构异常碰磨导致的支座失效的问题。

18.环形夹板部件由至少两个弧形分块6拼接为环状结构。本实施例中采用分块式将环形夹板部件设置为多个弧形分块6结构,一方面能够实现t型块5与t型槽4的快速配合组装,组装好后再对相邻两个弧形块的接触面进行固定,固定方式可以是焊接或者采用安装盘配合螺栓固定,安装方便快捷;另一方面,在实际实施过程中,弧形分块6由整体圆环进行均分切割为多个弧形分块6,且多个弧形分块6沿管道2外壁环向均匀设置,也能解决由于固

定支座设置不均匀导致管道2变形差异大而影响高温管道2使用的问题。

19.底座1上设置有安装卡座7,所述环形夹板部件底部设置有卡设于所述安装卡座7内的安装块8,所述安装卡座7与所述安装块8对应的位置均设置有销轴孔9,所述销轴孔9内插设有用于将安装块8固定在安装卡座7内的销轴。底座1与环形夹板部件之间通过安装块8和安装卡座7卡接固定,并采用销轴限位。在具体实施过程中,安装卡座7与安装块8采用至少两点支撑,如本实施例附图中采用的三支点支撑的结构方案,确保环形夹板部件与底座1的可靠固定。

20.若环形夹板部件与底座1之间采用焊接或螺栓固定方式时,可能会因为温度变化过大导致管道2轴向伸缩量大对固定支座产生较大挤压应力。本实施例的安装卡座7与安装块8之间为间隙配合,可允许管道2轴向产生的变形,规避管道2轴向变形量大导致固定支座失效的问题。

21.管道2高温工作状态下或高低温交变使用过程中会产生径向变形,若环形安装板3与管道2采用焊接固定时,应当将环形安装板3与管道2外壁采用分段焊接的方式固定,可以规避采用整环焊接时热应力过大导致焊缝失效的问题。

22.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种基于t型滑块的高温工况管道固定支座结构,其特征在于,包括底座(1)和固定于管道(2)外壁的环形安装板(3),底座(1)上安装有可套设在管道(2)外壁的环形夹板部件;所述环形安装板(3)与所述环形夹板部件之间通过活动安装组件同轴连接,所述活动安装组件包括设置于环形安装板(3)上的t型槽(4),所述t型槽(4)至少有两个,且所述t型槽(4)环向分布于所述管道(2)外壁,所述环形夹板部件上设置有与所述t型槽(4)契合的t型块(5)。2.根据权利要求1所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,所述t型块(5)与所述t型槽(4)之间为间隙配合,且环形安装板(3)t型槽(4)的材料线膨胀系数小于所述t型块(5)的材料线膨胀系数。3.根据权利要求1所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,所述环形夹板部件由至少两个弧形分块(6)拼接为环状结构。4.根据权利要求3所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,相邻两个所述弧形分块(6)之间的拼接方式为焊接或螺栓连接。5.根据权利要求1所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,所述底座(1)上设置有安装卡座(7),所述环形夹板部件底部设置有卡设于所述安装卡座(7)内的安装块(8),所述安装卡座(7)与所述安装块(8)对应的位置均设置有销轴孔(9),所述销轴孔(9)内插设有用于将安装块(8)固定在安装卡座(7)内的销轴。6.根据权利要求5所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,所述安装卡座(7)与安装块(8)之间为间隙配合。7.根据权利要求1所述的基于t型滑块的高温工况管道固定支座结构,其特征在于,所述环形安装板(3)与管道(2)外壁采用分段焊接的方式固定。

技术总结

本发明涉及航空发动机高空模拟试验设备领域,公开了一种基于T型滑块的高温工况管道固定支座结构,包括底座和固定于管道外壁的环形安装板,底座上安装有可套设在管道外壁的环形夹板部件;环形安装板与环形夹板部件之间通过活动安装组件同轴连接,活动安装组件包括设置于环形安装板上的T型槽,T型槽至少有两个,且T型槽环向分布于管道外壁,环形夹板部件上设置有与T型槽契合的T型块。本发明中固定管道的环形夹板部件端面通过采用T型块与环形安装板的T型槽进行接触滑动连接的方式,能够有效避免高温时直接采用焊接或螺栓连接方式对环形安装板产生较大的热应力而导致固定支座失效的问题,同时也能满足高低温管道的交变使用工作特点。工作特点。工作特点。

技术研发人员:陈西川 侯鑫正 钟华贵 李康 刘冬根 王飞飞 王润明 嵇晓昱 陈学尚 孙晗 雷森

受保护的技术使用者:中国航发四川燃气涡轮研究院

技术研发日:2023.03.02

技术公布日:2023/3/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1