一种反拱带槽型爆破片装置的制作方法

本发明涉及安全超压泄放,具体涉及一种反拱带槽型爆破片装置。

背景技术:

1、本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日的现有技术。

2、爆破片安全装置是由爆破片和夹持器组成的非重闭式压力泄放装置,它通常安装于压力容器泄放管道的法兰上,当爆破片两侧的压力差值达到规定温度下的爆破压力时,爆破片立即爆破泄压,以确保人身和设备安全。同时也可作为介质隔离和通断元件。

3、爆破片按失效方式及材料的不同分为正拱形、反拱形、平板形和石墨四个类别。石墨型主要用于强腐蚀和低压力场合。平板型爆破片的综合性能较差,主要用于低压和超低压工况,尤其是大型料仓。正拱型和反拱型的应用场合较多。相对正拱形爆破片,反拱爆破片具有动态响应好、高耐疲劳性及较高的工作压力等优点,其中反拱带槽型爆破片通常有带c槽和十字槽两种(如说明书附图中的图1和图2所示),反拱c槽型爆破片适用于低压、中压场合,反拱十字槽型爆破片适用于中压、高压场合。

4、近年来,随着国内经济的发展,特别是核电、航天、航空、船舶等领域的拓展,对于爆破片提出了更严苛的要求。如某项目需配备用于隔离燃料的小于dn80系列爆破片。当系统设备正常工作时,爆破片起隔离作用。当设备需要点火运行时,前端主动打压至爆破片设计爆破压力,爆破片破裂,形成通道,实现点火。该类爆破片要求常温爆破压力低(0.34mpa),反向爆破压力比正向爆破压力高、抗疲劳性能高,重要的是还需要在至少双倍常温爆破压力下,耐360℃持续600s气体冲刷试验后爆破片不断裂、无碎片。根据爆破片选用原则,只有反拱带槽型爆破片更接近工况,但现有的反拱c槽型爆破片不能满足高温冲刷试验后不断裂、无碎片及全通径泄放要求;传统的反拱十字槽型爆破片也不能满足高温冲刷试验后不断裂、无碎片要求,且小口径、低压力下爆破片不易正常开启。例如,某核电项目需用大口径(dn500),中、高压力反拱带槽型爆破片,要求爆破后全通径泄放,且无碎片、无脱落,若采用常规反拱十字型槽型和反拱c槽型结构,不能满足要求。

5、目前国内爆破片厂家的槽加工方式大多数都采用机械加工,优点是制造成本低。中国专利公告号cn203082299u公开的在中低压平板形爆破片上采用激光方式加工c型槽,槽的截面为u型,优点是雕刻精度高,但也存在爆破点存在于雕刻底平面的整个平面,爆破点不确定,对于爆破压力有着不确定性的干扰等问题。

技术实现思路

1、本发明的目的在于提供一种反拱带槽型爆破片装置,以解决现有的反拱带槽型爆破片不能满足高温冲刷试验后不断裂、无碎片以及全通径泄放的问题。

2、本发明解决上述技术问题的技术方案如下:

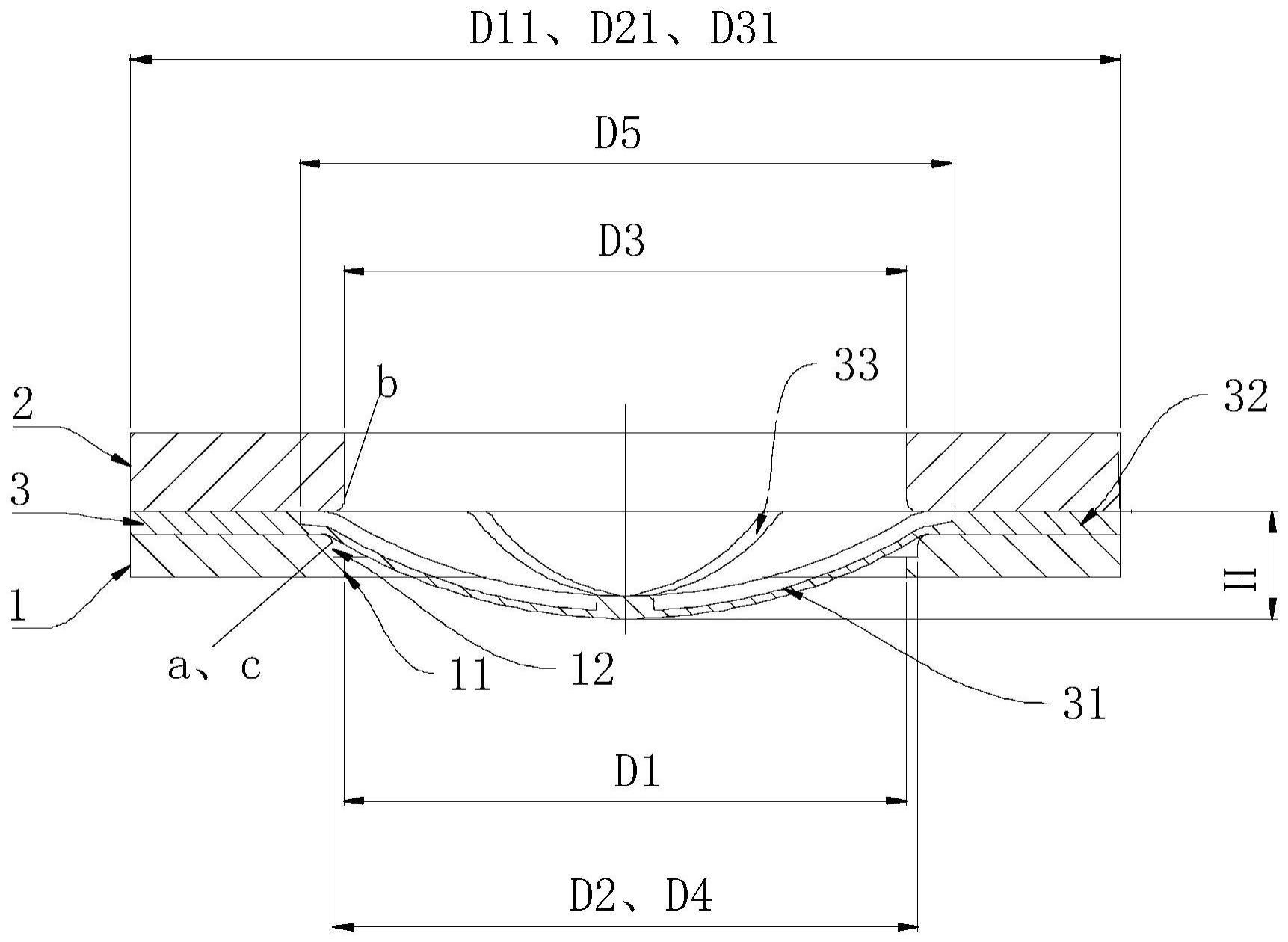

3、一种反拱带槽型爆破片装置,包括:入口夹持环、出口夹持环以及反拱带槽型爆破膜,反拱带槽型爆破膜设置在入口夹持环和出口夹持环之间,反拱带槽型爆破膜包括球冠承压部以及与球冠承压部连接的平面密封部,平面密封部位于入口夹持环和出口夹持环之间,球冠承压部沿入口夹持环的方向反拱;

4、球冠承压部的凹侧开设有多条径向槽,径向槽呈发射状分布并延伸至平面密封部上。

5、本发明通过径向槽末端从传统的球冠承压部延伸至爆破膜平面密封部,平面密封部的槽底厚度由内至外递增,径向槽的条数设置为不少于六条,实现爆破片全通径泄放,高温冲刷后不断裂、无碎片;且能进一步确保小口径、低压力爆破片爆破压力控制精准、正常开启,特别是针对特殊贵重材料,可节约试制周期及制造成本。

6、进一步地,入口夹持环具有内口一以及与内口一相邻的内口二,内口二位于靠近反拱带槽型爆破膜的一侧;

7、内口一的直径为d1,内口二的直径为d2,入口夹持环的圆弧倒角为a、外圆直径为d11,出口夹持环的内口直径为d3、圆弧倒角为b、外圆直径为d21,反拱带槽型爆破膜的起拱直径为d4、外圆直径为d31、圆弧倒角为c,且d1、d2、d11、d3、d21、d4、d31、a、b、c满足:d4≥d3+2b,d1=d3,d2=d4,a=c,d11=d21=d31。

8、进一步地,球冠承压部的高度为h,且h满足:h/d4=1/6~1/12。

9、本发明通过对入口夹持环、出口夹持环以及反拱带槽型爆破膜的尺寸和比例进行设计,可以有效防止爆破片冲刷时脱落,从而防止产生碎片。

10、进一步地,径向槽的数量为n,n条径向槽的末端形成圆的直径为d5,且n、d5满足:n≥6,d4+2c≤d5≤d4+2c+(d21-d4)/4。

11、本发明将反拱带槽型爆破膜的球冠承压部与起拱直径比设计为1/6~1/12,径向槽末端从传统的球冠承压部延伸至爆破膜平面密封部,平面密封部的槽底厚度由内至外递增,径向槽的条数设置为不少于六条,防止爆破片冲刷时脱落或大压力时爆破片产生碎片和脱落,实现爆破片全通径泄放,高温冲刷后不断裂、无碎片。

12、进一步地,径向槽采用激光加工,且径向槽的截面呈梯形结构。

13、本发明的径向槽通过采用梯形槽截面,进一步确保小口径、低压力爆破片爆破压力控制精准、正常开启。

14、进一步地,反拱带槽型爆破膜的厚度为s,球冠承压部的凹侧中心与相邻槽边的间距为e,且s、e满足:0.5s≤e≤3s。

15、进一步地,平面密封部的槽底厚度为h,且h由内至外逐渐递增。

16、本发明通过对反拱带槽型爆破片的设计,使得承压时其拱顶部位不会提前破裂泄漏,失稳翻转时能保证爆破片完全开启,从而保证全通径泄放。

17、进一步地,入口夹持环、出口夹持环以及反拱带槽型爆破膜材质均采用不锈钢、铝材、或特殊贵重材料。

18、与现有技术相比,本发明具有以下有益效果:

19、1、本发明的反拱带槽型爆破片装置,可实现全通径泄放,高温冲刷后爆破膜不断裂、无碎片;通过将爆破膜的球冠承压部的高度与起拱直径比设计为1/6~1/12,径向槽末端从传统的球冠成型部延伸至爆破膜平面密封部,平面密封部的槽底厚度由内至外递增,径向槽的条数设置为不小于六条槽,可以有效防止爆破片冲刷时脱落,防止产生碎片,从而实现全通径泄放,高温冲刷后爆破片不断裂、无碎片。

20、2、本发明的反拱带槽型爆破片装置,爆破压力控制精准,爆破后正常开启泄压;由于径向槽加工采用激光方式,槽底厚度控制精度优于机械加工精度;径向槽采用梯形截面,比u形截面的爆破压力稳定性更好,特别是对小口径、低压力爆破片的爆破压力控制更精准、爆破后正常开启。

21、3、本发明的径向槽采用激光加工,其形状可以根据需要任意编程,不依赖模具,方便快捷,节约制造周期;特别针对特殊贵重材料,可节约试制周期及制造成本。

技术特征:

1.一种反拱带槽型爆破片装置,包括:入口夹持环(1)、出口夹持环(2)以及反拱带槽型爆破膜(3),所述反拱带槽型爆破膜(3)设置在所述入口夹持环(1)和所述出口夹持环(2)之间,其特征在于:所述反拱带槽型爆破膜(3)包括球冠承压部(31)以及与所述球冠承压部(31)连接的平面密封部(32),所述平面密封部(32)位于所述入口夹持环(1)和所述出口夹持环(2)之间,所述球冠承压部(31)沿所述入口夹持环(1)的方向反拱;

2.根据权利要求1所述的反拱带槽型爆破片装置,其特征在于,所述入口夹持环(1)具有内口一(11)以及与所述内口一(11)相邻的内口二(12),所述内口二(12)位于靠近所述反拱带槽型爆破膜(3)的一侧;

3.根据权利要求2所述的反拱带槽型爆破片装置,其特征在于,所述球冠承压部(31)的高度为h,且h满足:h/d4=1/6~1/12。

4.根据权利要求3所述的反拱带槽型爆破片装置,其特征在于,所述径向槽(33)的数量为n,n条所述径向槽(33)的末端形成圆的直径为d5,且n、d5满足:n≥6,d4+2c≤d5≤d4+2c+(d21-d4)/4。

5.根据权利要求1所述的反拱带槽型爆破片装置,其特征在于,所述径向槽(33)采用激光加工,且所述径向槽(33)的截面呈梯形结构。

6.根据权利要求1所述的反拱带槽型爆破片装置,其特征在于,所述反拱带槽型爆破膜(3)的厚度为s,所述球冠承压部(31)的凹侧中心与相邻槽边的间距为e,且s、e满足:0.5s≤e≤3s。

7.根据权利要求6所述的反拱带槽型爆破片装置,其特征在于,所述平面密封部(32)的槽底厚度为h,且h由内至外逐渐递增。

8.根据权利要求1所述的反拱带槽型爆破片装置,其特征在于,所述入口夹持环(1)、所述出口夹持环(2)以及所述反拱带槽型爆破膜(3)材质均采用不锈钢、铝材、或特殊贵重材料。

技术总结

本发明公开了一种反拱带槽型爆破片装置,涉及安全超压泄放技术领域。包括:入口夹持环、出口夹持环以及反拱带槽型爆破膜,反拱带槽型爆破膜包括球冠承压部以及与球冠承压部连接的平面密封部,平面密封部位于入口夹持环和出口夹持环之间;球冠承压部的凹侧开设有多条径向槽,径向槽呈发射状分布并延伸至平面密封部上。本发明通过将反拱带槽型爆破膜的球冠承压部与起拱直径比设计为1/6~1/12,径向槽末端从传统的球冠承压部延伸至爆破膜平面密封部,平面密封部的槽底厚度由内至外递增,径向槽的条数设置为不少于六条,实现爆破片全通径泄放,高温冲刷后不断裂、无碎片;且能进一步确保小口径、低压力爆破片爆破压力控制精准、正常开启。

技术研发人员:王平,陈仕丽,蒲志勋,魏银文

受保护的技术使用者:成都凯天电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!