一种活塞回位结构及制动钳总成的制作方法

本申请属于车辆制动系统,具体涉及一种活塞回位结构、电子驻车制动钳总成及行驻一体制动钳总成。

背景技术:

1、车辆制动系统的拖滞是车辆在摩擦片与制动盘未完全脱开(夹持残留)的状态下行驶而产生的。拖滞的主要危害有:一是造成动能的无为消耗;二是摩擦片与制动盘过快磨损,降低了零件的寿命;三是长期拖滞过热导致制动性能的衰减。提升活塞的回位量是解决拖滞的有效途径之一。目前,制动钳总成的活塞回位普遍采用矩形橡胶圈的变形恢复力来实现,矩形橡胶圈给活塞提供的回位力和回位量都十分有限,因此拖滞问题难以避免。

技术实现思路

1、本申请提供一种活塞回位结构,用于解决现有车辆制动系统中活塞回位量不足的问题。

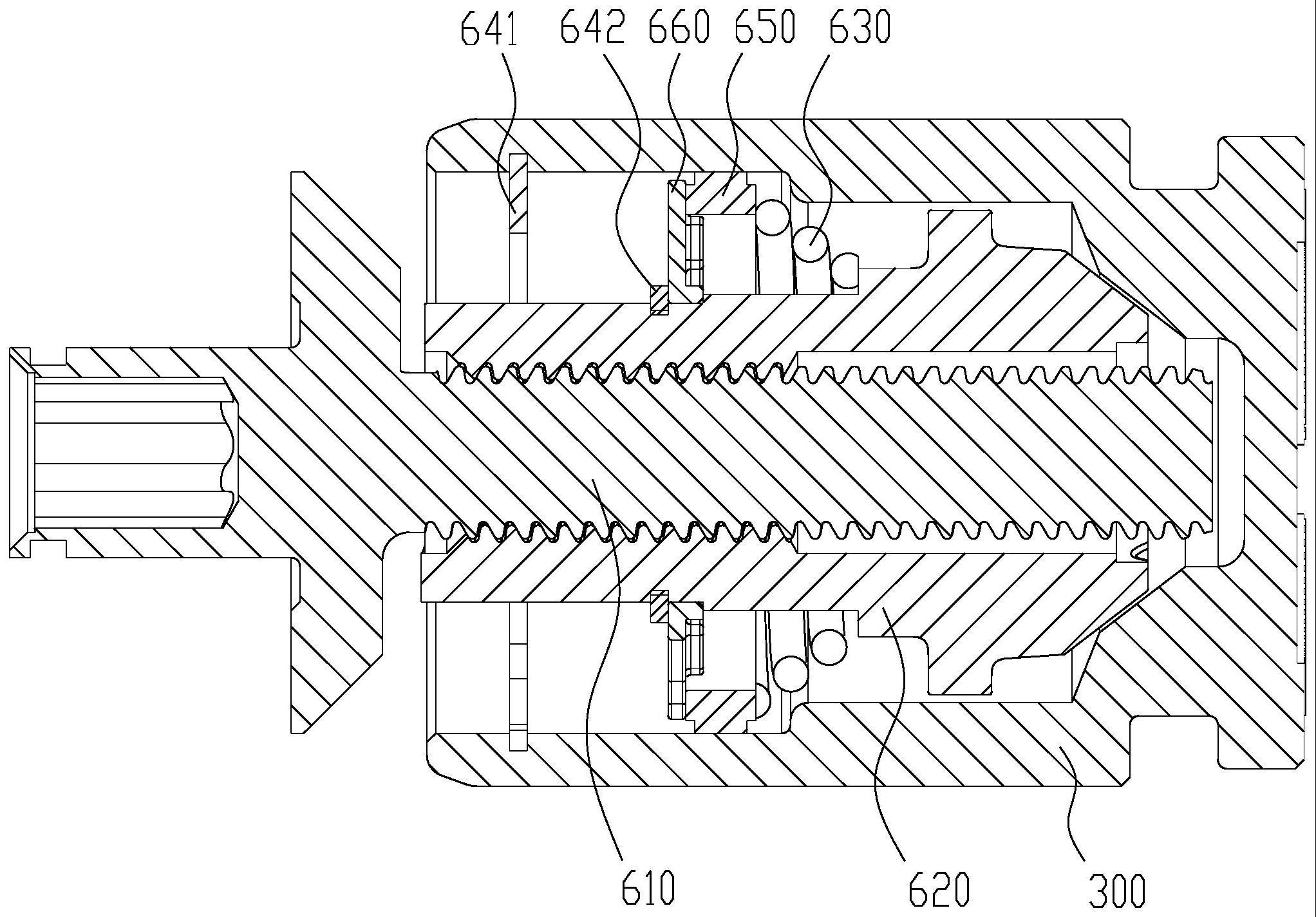

2、本申请第一方面实施例提供了一种活塞回位结构,应用于制动钳总成的活塞回位,包括:

3、螺杆,所述螺杆的第一端具有外螺纹;

4、螺套,具有内螺纹,所述螺套与所述螺杆螺纹配合;所述螺套位于所述活塞内,与所述活塞轴向滑动配合;

5、弹性组件,位于所述活塞内,所述弹性组件连接于螺套和活塞之间。

6、上述活塞回位结构通过在活塞与螺套之间配备弹性组件,在解除驻车时,螺套回缩至解除驻车制动位置,在弹性组件的作用下活塞也会随之一起回位,活塞的回位量远大于矩形橡胶圈提供的回位量,解决了现有车辆制动系统中活塞回位量不足的问题。

7、在一实施例的技术方案中,所述弹性组件为螺旋弹簧,套在所述螺套上;所述活塞的内壁开设有第一槽,所述第一槽呈圆环形,所述第一槽内配置有第一卡簧;所述螺套外壁具有第三凸出部;所述螺旋弹簧的第一端抵接于所述第三凸出部的端面,所述螺旋弹簧的第二端抵接于所述第一卡簧的端面,所述螺旋弹簧位于所述第一卡簧和第三凸出部之间被配置成压缩状态。

8、在一实施例的技术方案中,所述弹性组件包括:

9、定位圈,所述定位圈位于所述活塞内,所述定位圈与所述活塞的内壁过盈配合;

10、螺旋弹簧,所述螺旋弹簧套在所述螺套上,所述螺旋弹簧的第一端与所述螺套连接,所述螺旋弹簧的第二端与所述定位圈的第一端面抵接。

11、挡环,所述挡环固定套在所述螺套上,所述定位圈位于所述挡环和螺旋弹簧之间,所述挡环被配置成能够与所述定位圈的第二端面抵接。

12、在一实施例的技术方案中,所述螺套外壁具有第三凸出部,所述螺旋弹簧的第一端抵接于所述第三凸出部的端面,所述螺旋弹簧的第二端抵接于所述定位圈位于所述螺旋弹簧一侧的端面;所述螺套的外壁开设有第四槽,所述第四槽呈圆环形,所述第四槽内配置有第三卡簧,所述螺套外壁具有第六凸出部,所述挡环卡接固定在所述第三卡簧与所述第六凸出部之间。

13、在一实施例的技术方案中,所述挡环的环壁上具有第七凸出部,所述第七凸出部呈与所述定位圈内壁相匹配的弧形,在所述挡环与所述定位圈接触时所述第七凸出部与所述定位圈内壁相接触。

14、在一实施例的技术方案中,所述挡环的环壁上具有通孔或者缺口槽,用于液体介质或气体介质的通过。

15、在一实施例的技术方案中,所述定位圈包括矩形圈和骨架圈,所述骨架圈截面呈“凹”形,所述矩形圈镶嵌在所述骨架圈上,所述骨架圈用于与所述挡环和螺旋弹簧连接或接触,所述矩形圈与所述活塞的内壁过盈配合。

16、在一实施例的技术方案中,所述活塞内部开设有第二槽,所述第二槽为轴向的通槽;所述螺套外壁具有第四凸出部,所述第四凸出部位于所述第二槽内,所述第四凸出部被配置成能够在所述第二槽内轴向移动。

17、在一实施例的技术方案中,所述活塞的内壁开设有第一槽,所述第一槽呈圆环形,所述第一槽内配置有第二卡簧;在所述螺套退回至解除驻车制动后的超程位置时,所述挡环与所述第二卡簧接触,并且所述第四凸出部还在所述第二槽内。

18、在一实施例的技术方案中,所述螺杆第二端外壁具有第一凸出部,所述第一凸出部朝向所述螺杆第一端的端面上具有第二凸出部;所述螺套朝向所述第一凸出部的端面上具有第五凸出部,所述第五凸出部与所述第二凸出部位置相互对应;在所述螺套回缩至极限位置时,所述第五凸出部的侧面与所述第二凸出部的侧面抵接。

19、在一实施例的技术方案中,所述活塞的端面设有刻纹;所述活塞的端面至少开设有两个第三槽,所有所述第三槽呈环形阵列布置。

20、本申请第二方面实施例提供了一种电子驻车制动钳总成,包括卡钳体,所述卡钳体具有活塞腔,所述活塞腔内配置有上述任一所述活塞回位结构;其中,所述活塞与所述活塞腔滑动配合。

21、在一实施例的技术方案中,所述电子驻车制动钳总成还包括:

22、卡钳支架,与所述卡钳体通过销轴滑动连接;

23、两片摩擦片,两片所述摩擦片均滑动安装在所述卡钳支架上;

24、主动回位弹簧,所述主动回位弹簧安装于所述摩擦片与所述卡钳支架之间,所述主动回位弹簧被配置成能够驱动所述摩擦片回位;

25、其中,内侧所述摩擦片配套的主动回位弹簧的回位拉力大于内侧所述摩擦片与所述卡钳支架的滑动阻力,外侧所述摩擦片配套的主动回位弹簧的回位拉力大于外侧所述摩擦片与所述卡钳支架的滑动阻力和所述销轴滑动阻力之和。

26、上述电子驻车制动钳总成,首先是通过活塞回位结构来实现活塞的完全回位,从而提供摩擦片与制动盘之间完全脱开的必要间隙;其次是通过设置摩擦片与卡钳支架的主动回位弹簧来实现摩擦片的充分回位,从而形成内外摩擦片与制动盘之间充分的间隙,来保证无拖滞,很好的解决了车辆制动系统的拖滞问题。

27、本申请第三方面实施例提供了一种行驻一体制动钳总成,包括上述任一所述电子驻车制动钳总成,其中

28、所述卡钳体开设有油孔,所述油孔与所述活塞腔连通。

29、在一实施例的技术方案中,所述活塞腔内具有环形槽,所述环形槽内配置有矩形橡胶圈,所述矩形橡胶圈与所述活塞外壁过盈配合,所述矩形橡胶圈与所述活塞之间的最大静摩擦力大于所述定位圈与所述活塞之间的最大静摩擦力。

30、在一实施例的技术方案中,所述卡钳体还开设有气孔,所述气孔与所述活塞腔连通。

31、上述行驻一体制动钳总成,通过在电子驻车制动钳总成的卡钳体上增设油孔,油孔将活塞腔与车辆的供油系统连接进行行车制动,采电机驱动等驱动机构驱动螺杆进行驻车制动,实现液压行车制动与电子驻车制动的一体化,在简化结构、减轻重量、降低成本的同时,还引入活塞回位结构保证活塞的完全回位,给内外摩擦片与制动盘之间提供充分的间隙,可以防止拖滞,很好的解决了车辆制动系统的拖滞问题。

技术特征:

1.一种活塞回位结构,其特征在于,应用于制动钳总成的活塞回位,包括:

2.根据权利要求1所述的活塞回位结构,其特征在于:所述弹性组件为螺旋弹簧,套在所述螺套上;所述活塞的内壁开设有第一槽,所述第一槽呈圆环形,所述第一槽内配置有第一卡簧;所述螺套外壁具有第三凸出部;所述螺旋弹簧的第一端抵接于所述第三凸出部的端面,所述螺旋弹簧的第二端抵接于所述第一卡簧的端面,所述螺旋弹簧位于所述第一卡簧和第三凸出部之间被配置成压缩状态。

3.根据权利要求1所述的活塞回位结构,其特征在于:所述弹性组件包括:

4.根据权利要求3所述的活塞回位结构,其特征在于:所述螺套外壁具有第三凸出部,所述螺旋弹簧的第一端抵接于所述第三凸出部的端面,所述螺旋弹簧的第二端抵接于所述定位圈位于所述螺旋弹簧一侧的端面;所述螺套的外壁开设有第四槽,所述第四槽呈圆环形,所述第四槽内配置有第三卡簧,所述螺套外壁具有第六凸出部,所述挡环卡接固定在所述第三卡簧与所述第六凸出部之间。

5.根据权利要求3所述的活塞回位结构,其特征在于:所述挡环的环壁上具有第七凸出部,所述第七凸出部呈与所述定位圈内壁相匹配的弧形,在所述挡环与所述定位圈接触时所述第七凸出部与所述定位圈内壁相接触;所述挡环的环壁上具有通孔或者缺口槽,用于液体介质或气体介质的通过。

6.根据权利要求3所述的活塞回位结构,其特征在于:所述定位圈包括矩形圈和骨架圈,所述骨架圈截面呈“凹”形,所述矩形圈镶嵌在所述骨架圈上,所述骨架圈用于与所述挡环和螺旋弹簧连接或接触,所述矩形圈与所述活塞的内壁过盈配合。

7.根据权利要求4所述的活塞回位结构,其特征在于:所述活塞内部开设有第二槽,所述第二槽为轴向的通槽;所述螺套外壁具有第四凸出部,所述第四凸出部位于所述第二槽内,所述第四凸出部被配置成能够在所述第二槽内轴向移动;所述活塞的内壁开设有第一槽,所述第一槽呈圆环形,所述第一槽内配置有第二卡簧;在所述螺套退回至解除驻车制动后的超程位置时,所述挡环与所述第二卡簧接触,并且所述第四凸出部还在所述第二槽内。

8.一种电子驻车制动钳总成,其特征在于:包括卡钳体,所述卡钳体具有活塞腔,所述活塞腔内配置有权利要求1-7任一所述活塞回位结构;其中,所述活塞与所述活塞腔滑动配合。

9.根据权利要求8所述的电子驻车制动钳总成,其特征在于:所述电子驻车制动钳总成还包括:

10.一种行驻一体制动钳总成,其特征在于:包括权利要求8-9任一所述电子驻车制动钳总成,其中

技术总结

本申请属于车辆制动系统技术领域,具体涉及一种活塞回位结构,应用于制动钳总成的活塞回位。活塞回位结构包括螺杆、螺套和弹性组件;螺杆的第一端具有外螺纹;螺套具有内螺纹,螺套与螺杆螺纹配合;螺套位于活塞内,螺套与活塞轴向滑动配合;弹性组件位于活塞内,弹性组件分别与螺套和活塞连接,弹性组件被配置成能够给予活塞朝向所述螺杆第二端的力。本申请提供的活塞回位结构通过在活塞与螺套之间配备弹性组件,在解除驻车时,螺套回缩至解除驻车制动位置,在弹性组件的作用下活塞也会随之一起回位,活塞的回位量远大于矩形橡胶圈提供的回位量,解决了现有车辆制动系统中活塞回位量不足的问题。

技术研发人员:汪文高,施亮,程家兵,李俊,颜娟

受保护的技术使用者:武汉万向汽车制动器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!