本发明涉及设备连接,更具体地说,它涉及耐高压卡套式管路连接结构及其加工和安装方法。

背景技术:

1、在润滑液压设备中,管路与设备之间的连接通常使用管接头连接。管接头由接头体、卡套及螺母等组成,接头体通过密封垫与设备连接及密封,管路通过卡套与接头体连接及密封。

2、如cn109424808a公开的一种管路接头及热泵系统,包括温控设备及连接所述温控设备的若干管路,所述管路通过管路接头连接,所述管路接头包括第一接头,第二接头,密封件及紧固件,所述第一接头上设有收容所述密封件的凹槽,所述第二接头上设有抵压所述密封件的凸起,所述第一接头与所述第二接头通过所述紧固件组装固定,所述凸起抵压所述密封件并收容于所述凹槽内,所述密封件为金属垫片或石墨垫片。本申请通过在第一接头上设置凹槽与第二接头上设置凸起,利用凸起将密封件抵压于所述凹槽内,再通过紧固件将所述第一接头与第二接头组装固定完成接头的密封,性能可靠;将金属垫片和/或石墨垫片作为密封件,实现了在高温高压工况下保证密封性的目的。

3、但是,这种连接方式在施工时必须要有一定的操作空间,如果是在润滑泵内部或外部空间狭小的情况下,无法旋转管接头进行施工。

4、同时,现有卡套管路连接方式,是通过螺母的拧紧,推动卡套,使卡套的头部紧紧卡紧管路,从而起到密封和固定的作用,施工过程中不需要对管路进行任何工艺处理。如果对管接头结构进行改进,相关的工艺生产和安装步骤都会有所改进变化。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供耐高压卡套式管路连接结构及其加工和安装方法,解决上述的一个或多个问题。

2、为实现上述目的,本发明提供了如下技术方案:

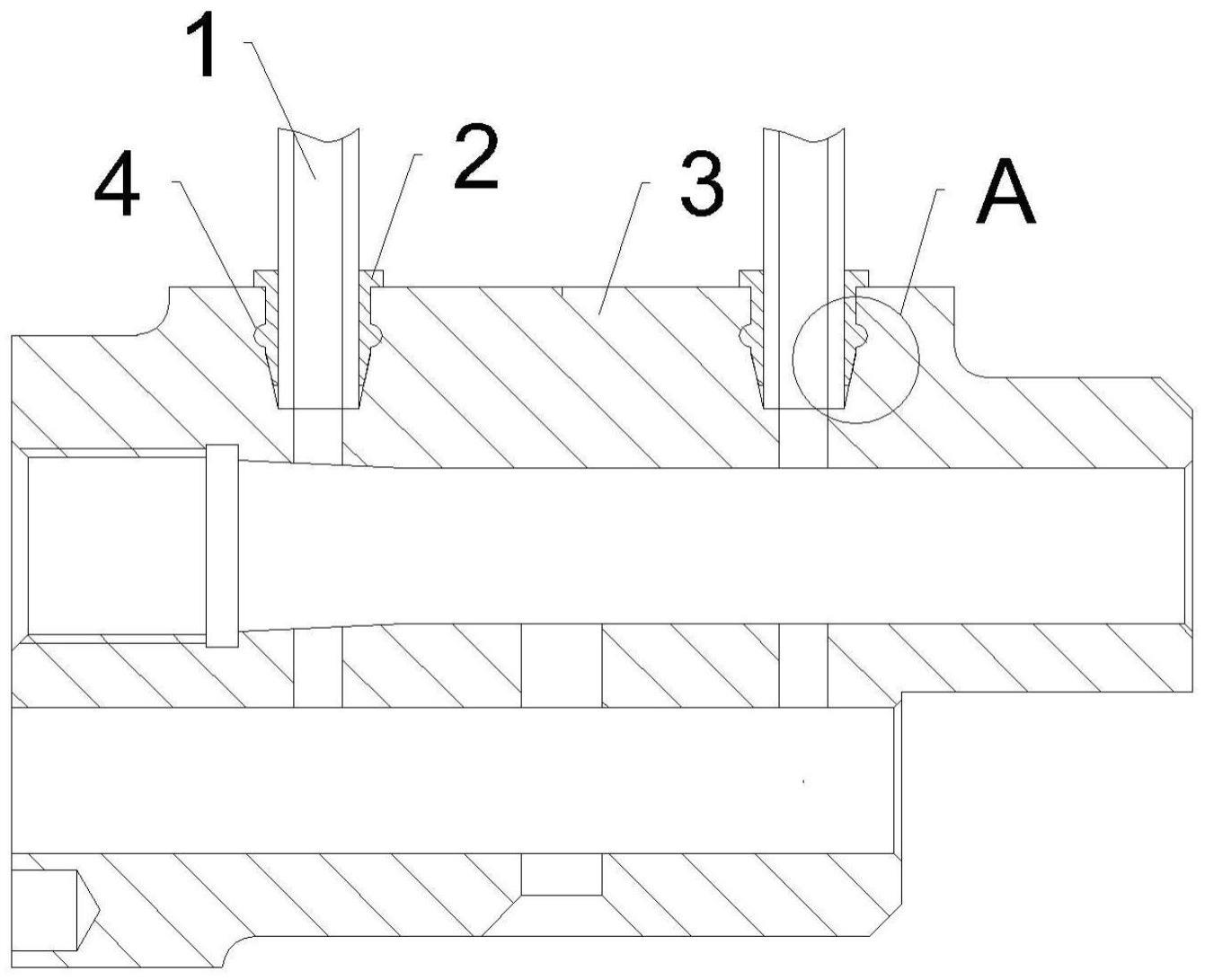

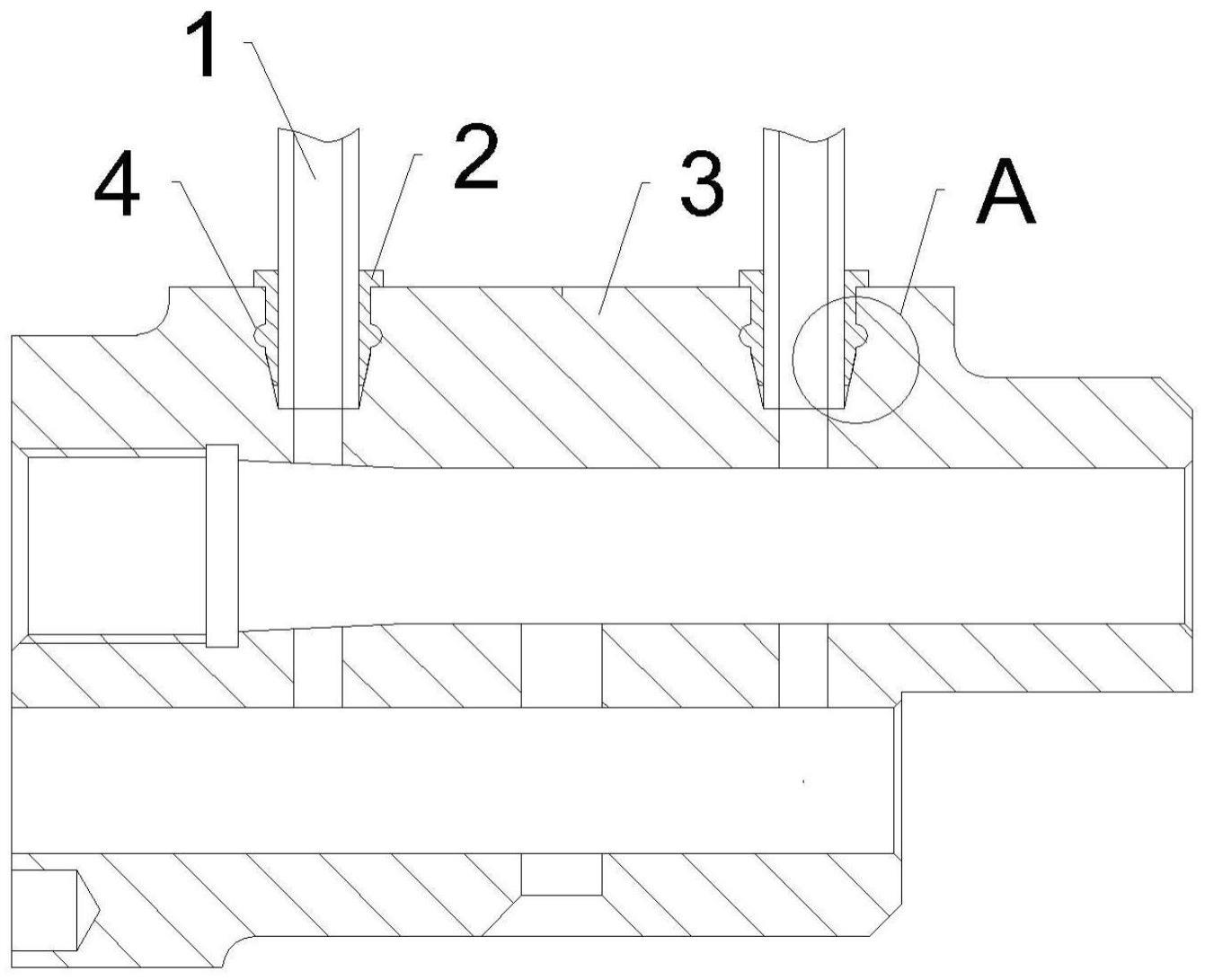

3、耐高压卡套式管路连接结构,包括

4、铜管,其首尾端开设有网格纹段;

5、卡套,其内部中空,分为端帽和管套两部分;

6、小泵体,其端面开设有若干卡槽;卡槽的侧壁上开设有对称的圆弧槽;

7、铜管插入卡套内部,卡套插入小泵体的卡槽内。

8、进一步地,圆弧槽的半径为0.8mm。

9、进一步地,卡套的头部整体呈24°向中心对称收束,卡槽底部整体呈24°向中心收束,卡套收束段的长度小于卡槽收束段的长度。

10、进一步地,卡槽底部的单侧和卡套头部的单侧与竖直面呈12°设置。

11、进一步地,铜管的网格纹螺距为0.5mm。

12、进一步地,卡套的端帽部分外径为8mm,内径为5mm,高度1mm;

13、卡套的管套部分最大直径6.5mm,最小直径5.6mm。

14、进一步地,铜管与卡套之间、卡套与小泵体的卡槽之间间隙小于0.1mm。

15、基于上述耐高压卡套式管路连接结构的加工方法,包括

16、对铜管进行退火处理,并在距离首端和尾端4mm的位置滚设长度为5mm的网格纹段,网格纹段的螺距为0.5mm;

17、对卡套整体内部钻设5mm直径的内孔,管套头部开锥24°并保持尖角;

18、对小泵体端部进行开槽,卡槽深度大于卡套长度,卡槽内割设0.8mm半径的圆弧槽,底端开锥24°且卡槽的开锥部分长度大于卡套的开锥部分长度。

19、基于上述耐高压卡套式管路连接结构的安装方法,包括

20、(1)小泵体置于v型铁,在小泵体的卡槽内依次放置好卡套和铜管;

21、(2)压力机作用卡套向下,卡套运行至极限位置,过程中卡套头部产生变形并向内卡紧铜管、向外挤胀填充小泵体卡槽内的圆弧槽并向外贴合小泵体的卡槽;

22、(3)经过一段时间,铜管、卡套和小泵体三者之间无任何窜动;

23、(4)经油压测试,10mpa压力下无泄漏。

24、进一步地,步骤(1)中在铜管头部的10mm范围段放置细砂;

25、步骤(1)中在卡套外表面涂覆金属粘结剂。

26、综上所述,本发明具有以下有益效果:

27、1、对铜管进行特殊处理,增强卡套与铜管之间的附着力;

28、2、在铜管头部放置细砂,防止压制过程中铜管产生缩径;

29、3、在卡套外表面涂覆金属粘结剂,防止成型后卡套发生转动;

30、4、无需螺母和螺帽,通过外部压力实现对接安装,空间限制小。

技术特征:1.耐高压卡套式管路连接结构,其特征在于:包括

2.根据权利要求1的连接结构,其特征在于:圆弧槽的半径为0.8mm。

3.根据权利要求1所述的连接结构,其特征在于:卡套的头部整体呈24°向中心对称收束,卡槽底部整体呈24°向中心收束,卡套收束段的长度小于卡槽收束段的长度。

4.根据权利要求3所述的连接结构,其特征在于:卡槽底部的单侧和卡套头部的单侧与竖直面呈12°设置。

5.根据权利要求1所述的连接结构,其特征在于:铜管的网格纹螺距为0.5mm。

6.根据权利要求1所述的连接结构,其特征在于:卡套的端帽部分外径为8mm,内径为5mm,高度1mm;

7.根据权利要求1所述的连接结构,其特征在于:铜管与卡套之间、卡套与小泵体的卡槽之间间隙小于0.1mm。

8.耐高压卡套式管路连接结构的加工方法,包括权利要求1-7任一所述耐高压卡套式管路连接结构,其特征在于:加工方法包括

9.根据权利要求8所述的加工方法,包括权利要求1-7任一所述耐高压卡套式管路连接结构,其特征在于:安装方法包括

10.根据权利要求9所述的加工方法,其特征在于:步骤(1)中在铜管头部的10mm范围段放置细砂;

技术总结本发明公开了耐高压卡套式管路连接结构及其加工和安装方法,连接结构包括铜管,其首尾端开设有网格纹段;卡套,其内部中空,分为端帽和管套两部分;小泵体,其端面开设有若干卡槽;卡槽的侧壁上开设有对称的圆弧槽;铜管插入卡套内部,卡套插入小泵体的卡槽内。本发明通过对铜管进行特殊处理,增强卡套与铜管之间的附着力;在铜管头部放置细砂,防止压制过程中铜管产生缩径;在卡套外表面涂覆金属粘结剂,防止成型后卡套发生转动;无需螺母和螺帽,通过外部压力实现对接安装,空间限制小。

技术研发人员:黄琛琛

受保护的技术使用者:启东润滑设备有限公司

技术研发日:技术公布日:2024/1/14