一种焊接式静压螺母及其制造方法

本发明涉及静压螺旋传动,特别是一种焊接式静压螺母及其制造方法。

背景技术:

1、传统的滚珠丝杠存在接触磨损和低速爬行等问题,已不能满足高端数控机床的高速化和高精密化需求,而直线电机和静压丝杠的性能更加优异。静压丝杠具有高刚度的油膜、承载能力大、油膜刚度高、抗振性好、传动平稳等优点,即使在极低转速下也不会出现爬行现象,能够实现无间隙的正反向转动并具有高定位精度。

2、液体静压润滑是通过外部注入加压润滑液,在润滑表面强迫形成一层很薄的完整的液体薄膜,从而将两运动表面完全隔离开,以达到减小摩擦效果的润滑技术。液体润滑的主要特点是承载能力高,这是气体润滑及其它润滑方式所不具备的。如今的液体静压螺母由于其良好的精度保持性、较低的摩擦系数、以及强大的承载能力,在一些精密仪器设备及低速重载机械系统中得到了广泛应用。

3、然而,尽管静压丝杠具有许多优点,其应用却不广泛。主要原因是静压螺母内的断续静压油腔位于螺母内螺纹的螺旋面上,而螺母内螺纹具有一定深度,因此成形车刀无法顺利进行进刀和退刀,导致断续静压螺旋油腔的加工变得困难。这种加工难度影响了静压丝杠的生产和应用,也成为了其应用不广泛的主要原因之一。

4、虽然应用3d打印技术可以直接打印出具有断续静压油腔的静压螺母,但是3d打印静压螺母的加工成本过高,并且螺纹的精度很难保证,静压螺母的材料受到3d打印机的限制。在发明专利cn105855813b——《静压螺母断续圆弧油腔的加工方法》中,路长厚采用线切割的方式加工断续静压油腔:在静压螺母外圆相对位置上钻第一孔和第二孔,在第一孔和第二孔中穿切割线,依次切出所述静压螺母上的断续静压油腔一侧的轮廓线和宽度、以及另一侧的轮廓线和宽度;采用这种线切割的方式,需要在静压螺母的各个断续静压油腔处,将整个静压螺母割穿,造成静压螺旋油腔的深度等于螺母壁的厚度,深度过大,损失了静压螺母的动刚度和阻尼。

5、因此,改进静压螺母的结构,使得静压螺母内螺纹螺旋面上的断续静压油腔易于加工,降低静压螺母的制造成本,避免静压螺母承载能力、油膜刚度、动刚度和阻尼的损失,对于降低静压丝杠的加工难度、静压丝杠的推广应用、高端数控机床的高速化高精密化发展具有重要意义。

技术实现思路

1、本发明的目的是提供一种焊接式静压螺母及其制造方法,使得静压螺母螺旋面上的断续螺旋油腔易于加工,在降低静压螺母的制造成本的同时,不损失其承载能力、油膜刚度、动刚度和阻尼。

2、实现上述目的本发明的技术方案为,一种焊接式静压螺母,包括静压螺母和丝杠;其中,静压螺母由3-5个第一扇形块和3-5个第二扇形块沿圆周方向依次首尾焊接构成;第一扇形块和第二扇形块之间焊接部位采用v型焊缝焊接,以保证足够的焊接深度,使第一扇形块和第二扇形块之间无虚焊;第一扇形块的包角大于第二扇形块的包角;第一扇形块的内圆柱侧设置有第一梯形螺纹,第二扇形块的内圆柱侧设置有第二梯形螺纹;多个依次相接的第一梯形螺纹和第二梯形螺纹构成了静压螺母的内螺纹;第一梯形螺纹的两对置的螺旋面上分别开有第一螺旋油腔和第二螺旋油腔,第一螺旋油腔和第二螺旋油腔呈轴向对置布置;第二梯形螺纹上不开螺旋油腔,通过第二梯形螺纹将螺旋油腔断开,实现了静压螺母的断续油腔结构。

3、所述第一扇形块的外圆柱侧设置有2个集油槽,集油槽与所述第一螺旋油腔和第二螺旋油腔之间设置有多个进油孔。静压螺母与螺母座装配后,所述集油槽内形成封闭的腔室。润滑油流动路径为:润滑油由设置在螺母座或静压螺母上的进油孔流入所述集油槽,进而通过多个进油孔流到所述第一螺旋油腔和第二螺旋油腔,然后,流过静压螺母与丝杠的梯形螺纹配合间隙,流出静压螺母,流回油箱,形成润滑油循环油路。

4、本发明的焊接式静压螺母的制造方法包括以下步骤:

5、步骤1:采用棒料,加工非焊接拼接的整体式静压螺母的外圆柱面和内螺纹;

6、步骤2:在整体式静压螺母的两对置的螺旋面上,分别从头至尾整体车削加工出完整的第一螺旋油腔和第二螺旋油腔;

7、步骤3:用线切割技术将静压螺母轴向切成3-5段相同的扇形,形成3-5个第一扇形块;

8、步骤4:在3-5个第一扇形块的两两之间,焊接上3-5个第二扇形块,焊接时预先加工上v型焊缝,以便能够焊透;

9、步骤5:重新车削或磨削静压螺母的外圆柱面;

10、步骤6:重新对静压螺母的内螺纹进行粗加工-半精加工-精加工,使得第一梯形螺纹和第二梯形螺纹之间光滑连接、无缝隙,通过第二梯形螺纹将螺旋油腔断开,实现了静压螺母的断续油腔结构。

11、利用本发明的技术方案制作的一种拼接式静压螺母,其有益效果是:(1)静压螺母采用焊接拼接的方式构成,在焊接拼接前先从头至尾整体加工出完整的螺旋油腔;使得静压螺母上的螺旋油腔可以通过成型车削来完成,进一步通过焊接拼接的方式将螺旋油腔断开,形成断续螺旋油腔的结构。由此,解决了车削加工断续螺旋油腔时,无法进刀和退刀的技术难题;(2)静压油腔的油腔形式与传统静压螺母的静压油腔形式并无差别,也避免了发明专利cn105855813b中采用线切割方式加工静压螺母的静压油腔,造成的对动刚度和阻尼的衰减;(3)第一扇形块和第二扇形块之间焊接部位采用v型焊缝焊接,以保证足够的焊接深度,使第一扇形块和第二扇形块之间无虚焊,保证了静压螺母的加工质量。

技术特征:

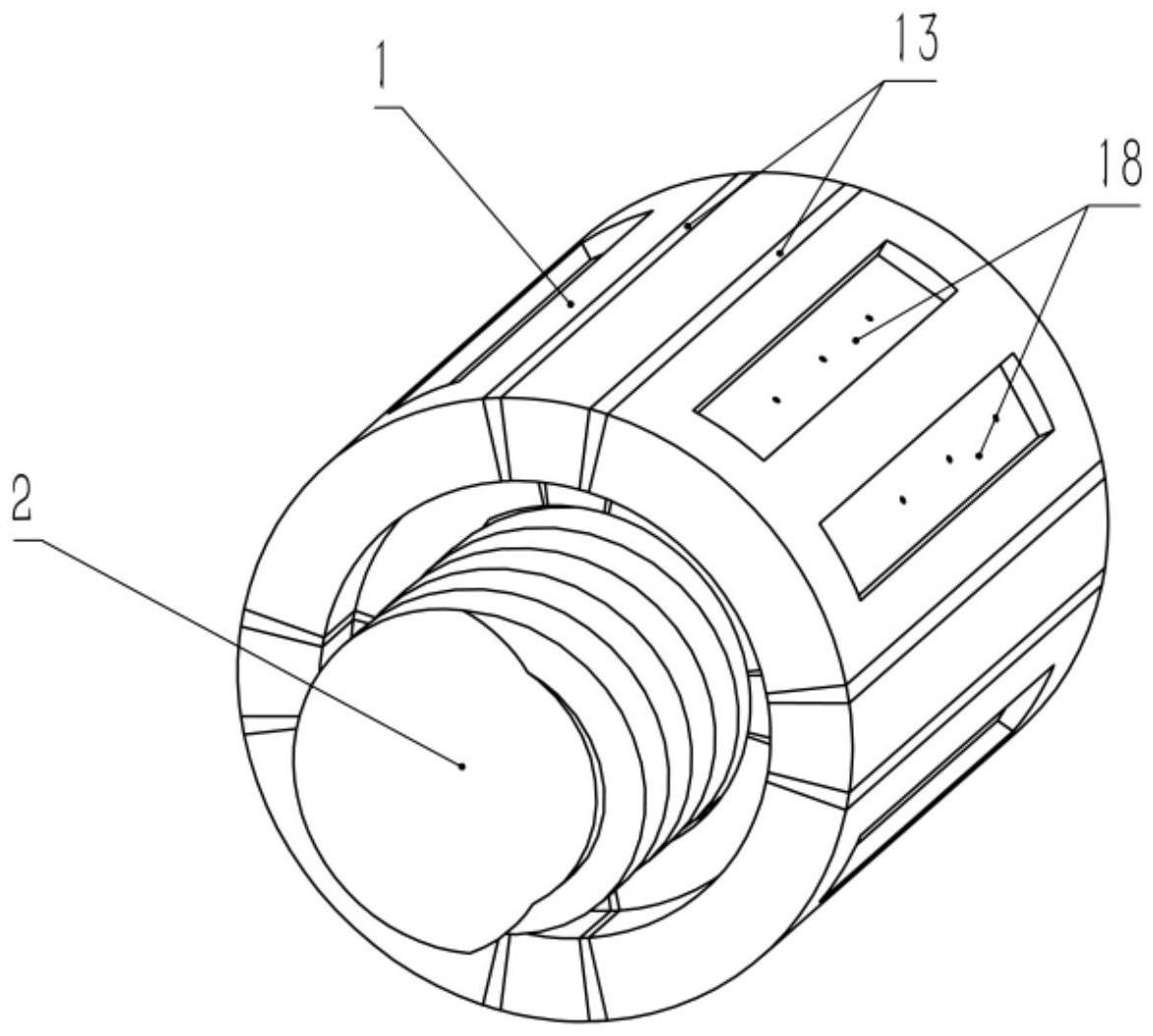

1.一种焊接式静压螺母,其特征在于,包括静压螺母(1)和丝杠(2);其中,静压螺母(1)由3-5个第一扇形块(11)和3-5个第二扇形块(12)沿圆周方向依次首尾焊接构成;第一扇形块(11)和第二扇形块(12)之间焊接部位采用v型焊缝(13)焊接,以保证足够的焊接深度,使第一扇形块(11)和第二扇形块(12)之间无虚焊;第一扇形块(11)的包角大于第二扇形块(12)的包角;第一扇形块(11)的内圆柱侧设置有第一梯形螺纹(14),第二扇形块(12)的内圆柱侧设置有第二梯形螺纹(17);多个依次相接的第一梯形螺纹(14)和第二梯形螺纹(17)构成了静压螺母(1)的内螺纹;第一梯形螺纹(14)的两对置的螺旋面上分别开有第一螺旋油腔(15)和第二螺旋油腔(16),第一螺旋油腔(15)和第二螺旋油腔(16)呈轴向对置布置;第二梯形螺纹(17)上不开螺旋油腔,通过第二梯形螺纹(17)将螺旋油腔断开,实现了静压螺母(1)的断续油腔结构。

2.根据权利要求1所述的一种焊接式静压螺母,其特征在于,所述第一扇形块(11)的外圆柱侧设置有2个集油槽(18),集油槽(18)与所述第一螺旋油腔(15)和第二螺旋油腔(16)之间设置有多个进油孔(19)。所述静压螺母(1)与螺母座装配后,在集油槽(18)内形成封闭的腔室。

3.根据权利要求2所述的一种焊接式静压螺母,其特征在于,润滑油由设置在螺母座或所述静压螺母(1)上的进油孔(19)流入所述集油槽(18),进而通过多个所述进油孔(19)流到所述第一螺旋油腔(15)和第二螺旋油腔(16),然后,流过所述静压螺母(1)与丝杠(2)的梯形螺纹配合间隙,流出静压螺母(1),流回油箱,形成润滑油循环油路。

4.根据权利要求1所述的一种焊接式静压螺母,其制造方法包括以下步骤:

技术总结

本发明公开了一种焊接式静压螺母及其制造方法,包括3‑5个第一扇形块、3‑5个第二扇形块;第一扇形块和第二扇形块之间焊接部位采用V型焊缝依次焊接;第一扇形块的内圆柱侧设置有第一梯形螺纹,第二扇形块的内圆柱侧设置有第二梯形螺纹;第一梯形螺纹的两对置的螺旋面上分别开有第一螺旋油腔和第二螺旋油腔;第二梯形螺纹上不开螺旋油腔,通过第二梯形螺纹将螺旋油腔断开,实现了静压螺母的断续油腔结构。本发明的焊接式静压螺母,在焊接拼接前先从头至尾整体加工出完整的螺旋油腔,解决了车削加工断续螺旋油腔时,无法进刀和退刀的技术难题。

技术研发人员:刘代明,张永涛,李奥,王伟邵奇,张鹤继,卢德钊

受保护的技术使用者:青岛科技大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!