本发明涉及汽车转向系统领域,更具体地,涉及一种转向管柱蜗轮蜗杆减速机构间隙调整结构。

背景技术:

1、随着技术进步和环境保护的压力日趋增加,电子助力式转向系统成为汽车的标配。电子助力式转向系统通过电机给转向系统提供助力,传统液压助力转向系统依靠液压油提供助力。eps系统因为不使用液压油,可以减少维修过程中油液污染,且维修方便。对于管柱助力式转向系统,电机通过联轴器与蜗杆连接,电机驱动蜗杆转动,蜗杆驱动蜗轮转动。通过蜗轮蜗杆减速增扭机构将电机扭矩作用在管柱输出轴上。电机输出的扭矩最终作用在转向柱上,与驾驶员的操作力叠加后经过传动装置作用在转向机上,最终转化为驱动车轮运动的力。

2、由于蜗轮蜗杆减速机构减速比大,传递的力矩大,又因为蜗轮材质通常为尼龙,因此蜗轮齿面不可避免的存在齿面磨损,齿面磨损后蜗轮蜗杆的啮合位置处的啮合间隙变大。较大的啮合间隙是导致转向系统异响的根本原因。

3、现有的涡轮蜗杆间隙补偿机构,在蜗杆小端安装一个弹簧,弹簧一直处于压缩状态,在整个生命周期内,持续提供推力,将蜗杆推向涡轮。由于蜗杆小端位于减速机构壳体深处,导致系统装配难度较大。受装配空间影响,弹簧弹性系数较小,在长期使用过程中容易衰减,影响间隙补偿效果。

4、因此,如何提供一种可长期使用、便于装配且能够有效实现间隙补偿的间隙调整结构成为本领域亟需解决的技术难题。

技术实现思路

1、本发明的目的是提供一种转向管柱蜗轮蜗杆减速机构间隙调整结构,利用弹簧压块装置,利用弹簧持续的弹力压紧蜗杆实现间隙补偿作用,从而消除涡轮磨损带来的噪音影响。该结构简单,易于实现,维护方便。

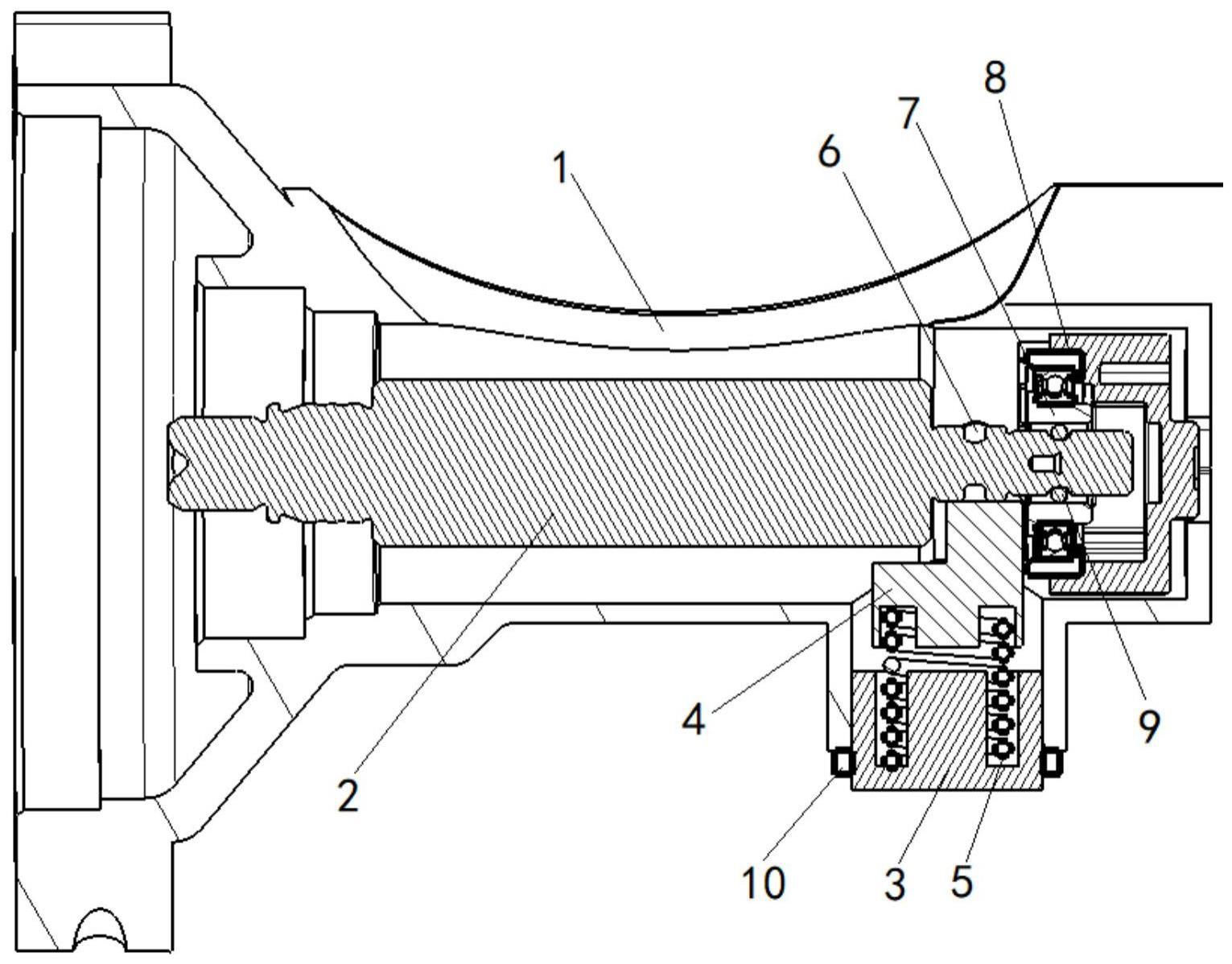

2、根据本发明的第一方面,提供了一种转向管柱蜗轮蜗杆减速机构间隙调整结构,包括减速机架、蜗杆以及螺塞;

3、所述蜗杆转动设置在所述减速机架的内部,且所述蜗杆的一侧轮齿部与所述减速机架中的蜗轮相互啮合;

4、所述减速机架的一端设有与所述蜗杆端部相通的空腔,所述空腔位于所述蜗杆远离所述蜗轮的一侧,所述螺塞设置在所述空腔内,并通过弹簧连接有压块,所述压块与所述蜗杆的端部相抵,以补偿所述蜗轮与所述蜗杆之间的间隙。

5、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述空腔内设有内螺纹,所述螺塞与所述空腔通过螺纹连接,以调节所述压块对所述蜗杆的初始压紧力。

6、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述蜗杆与所述压块相对应的部位设有第一环形槽,所述第一环形槽内设有第一o型圈,所述第一o型圈与所述压块相互抵触,以减少所述蜗杆与所述压块之间的磨损。

7、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述压块面向所述蜗杆的一侧设有弧形槽,所述弧形槽与所述蜗杆的外侧壁相配合。

8、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述压块远离所述蜗杆的一侧设有第一限位槽,所述第一限位槽呈环状结构,所述弹簧的一端嵌设在所述第一限位槽内。

9、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述螺塞面向所述压块的一侧设有第二限位槽,所述第二限位槽呈环状结构,所述弹簧的另一端嵌设在所述第二限位槽内。

10、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述蜗杆的端部还设有轴承,所述轴承位于所述压块的外侧,且所述轴承的外圆环装配有保持架,所述保持架固定在所述减速机架内部。

11、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述蜗杆与所述轴承相对应的部位上设有第二环形槽,所述第二环形槽内设有第二o型圈,所述第二o型圈与所述轴承的内圆环接触。

12、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述蜗杆的外端面与所述轴承的内院之间存在间隙。

13、可选地,根据本发明所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,所述螺塞位于所述空腔的外侧还设有密封圈。

14、本发明所公开的转向管柱蜗轮蜗杆减速机构间隙调整结构利用弹簧压块装置,利用弹簧持续的弹力压紧蜗杆实现间隙补偿作用,从而消除涡轮磨损带来的噪音影响。该结构简单,易于实现,维护方便。压块可以避免弹簧对蜗杆的转动影响,螺塞通过螺纹连接的形式固定在减速机构壳体上,其螺纹拧入的深度可以调节,从而调节初始压紧力。第一o型圈和第二o型圈分别减少了蜗杆的磨损以及提供了蜗杆的可调整间隙。

15、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:1.一种转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,包括减速机架、蜗杆以及螺塞;

2.根据权利要求1所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述空腔内设有内螺纹,所述螺塞与所述空腔通过螺纹连接,以调节所述压块对所述蜗杆的初始压紧力。

3.根据权利要求2所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述蜗杆与所述压块相对应的部位设有第一环形槽,所述第一环形槽内设有第一o型圈,所述第一o型圈与所述压块相互抵触,以减少所述蜗杆与所述压块之间的磨损。

4.根据权利要求3所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述压块面向所述蜗杆的一侧设有弧形槽,所述弧形槽与所述蜗杆的外侧壁相配合。

5.根据权利要求4所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述压块远离所述蜗杆的一侧设有第一限位槽,所述第一限位槽呈环状结构,所述弹簧的一端嵌设在所述第一限位槽内。

6.根据权利要求5所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述螺塞面向所述压块的一侧设有第二限位槽,所述第二限位槽呈环状结构,所述弹簧的另一端嵌设在所述第二限位槽内。

7.根据权利要求1至6中任一项所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述蜗杆的端部还设有轴承,所述轴承位于所述压块的外侧,且所述轴承的外圆环装配有保持架,所述保持架固定在所述减速机架内部。

8.根据权利要求7所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述蜗杆与所述轴承相对应的部位上设有第二环形槽,所述第二环形槽内设有第二o型圈,所述第二o型圈与所述轴承的内圆环接触。

9.根据权利要求8所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述蜗杆的外端面与所述轴承的内院之间存在间隙。

10.根据权利要求1所述的转向管柱蜗轮蜗杆减速机构间隙调整结构,其特征在于,所述螺塞位于所述空腔的外侧还设有密封圈。

技术总结本发明公开了一种转向管柱蜗轮蜗杆减速机构间隙调整结构,包括减速机架、蜗杆以及螺塞;所述蜗杆转动设置在所述减速机架的内部,且所述蜗杆的一侧轮齿部与所述减速机架中的蜗轮相互啮合;所述减速机架的一端设有与所述蜗杆端部相通的空腔,所述空腔位于所述蜗杆远离所述蜗轮的一侧,所述螺塞设置在所述空腔内,并通过弹簧连接有压块,所述压块与所述蜗杆的端部相抵,以补偿所述蜗轮与所述蜗杆之间的间隙。本发明所公开的转向管柱蜗轮蜗杆减速机构间隙调整结构利用弹簧压块装置,利用弹簧持续的弹力压紧蜗杆实现间隙补偿作用,从而消除涡轮磨损带来的噪音影响。该结构简单,易于实现,维护方便。

技术研发人员:汪朋,唐学东,任宇辉,罗世成,姚学森,李海亮,王家军,刘军,胡杰,迟玉华

受保护的技术使用者:安徽江淮汽车集团股份有限公司

技术研发日:技术公布日:2024/1/13