一种掘进机主轴承无损装配方法与流程

本发明涉及掘进机主轴承装配,尤其涉及一种掘进机主轴承无损装配方法。

背景技术:

1、大型掘进机主轴承尺寸较大,对应的滚子及保持架也比较重,放置主推力滚子至主推力滚子保持架兜孔内时,需要双手夹持滚子两个端面完成提起、移动、放下等动作,由于滚子重量较重,手指必须与滚子端面有足够多的接触面积才方便拿牢滚子,在放置滚子至主推力滚子保持架兜孔上方松手的一瞬间,滚子离将要放置的滚道面上还有一段距离,松手后滚子自由落体非常容易对轴承外圈滚道面产生磕碰伤,手持滚子完成提起、移动、放下等动作时,由于滚子较重,也容易产生滑落,产生磕碰伤等现象。

2、大型掘进机主轴承其径向滚子保持架大部分采用分段形式,材料选用钢镶铜或合金铜,常见的钢镶铜径向分段保持架端面一般设计有吊装孔,合金铜径向分段保持架一般没有设计吊装孔,因为设计吊装孔会降低保持架强度,由于径向滚子放入兜孔时并没有被固定住,保持架组件的重心随着滚子在兜孔内的摆放位置不同会有所变动,有吊装孔的径向滚子保持架组件在吊装装配时容易出现滚子掉落现象,没有吊装孔的合金铜径向分段保持架组件在手持径向滚子保持架组件装配时也容易出现滚子掉落现象。在放置径向滚子保持架和径向滚子组件时,由于这种金属保持架组件整体重量相对较重,在装配搬运过程中,滚子容易掉落产生磕碰伤,滚子掉落容易对装配工人产生砸伤,径向滚子保持架及滚子组件在装配时不容易平稳放置,也容易产生磕碰伤,对轴承的装配工作产生安全隐患,对于没有吊装孔的径向滚子保持架,在放置径向滚子及保持架组件时,装配人员要将手伸入狭窄的装配空间,因为不好稳定径向滚子保持架,径向滚子保持架晃动就会出现磕碰伤。

技术实现思路

1、本发明的目的在于提供一种掘进机主轴承无损装配方法,用以解决放置主推力滚子以及径向滚子和径向滚子保持架时容易对轴承工作面产生磕碰伤的问题。

2、本发明提供了一种掘进机主轴承无损装配方法,包括以下步骤:

3、步骤s1:水平放置轴承外圈,使得轴承外圈的外圈第一滚道面朝上;

4、步骤s2:在所述的外圈第一滚道面上放置主推力滚子保持架;

5、步骤s3:采用具有省力杠杆结构的主推力滚子夹具夹持主推力滚子的轴向两端,并将其放至主推力滚子保持架的兜孔中直至主推力滚子与外圈第一滚道面接触,撤去主推力滚子夹具;

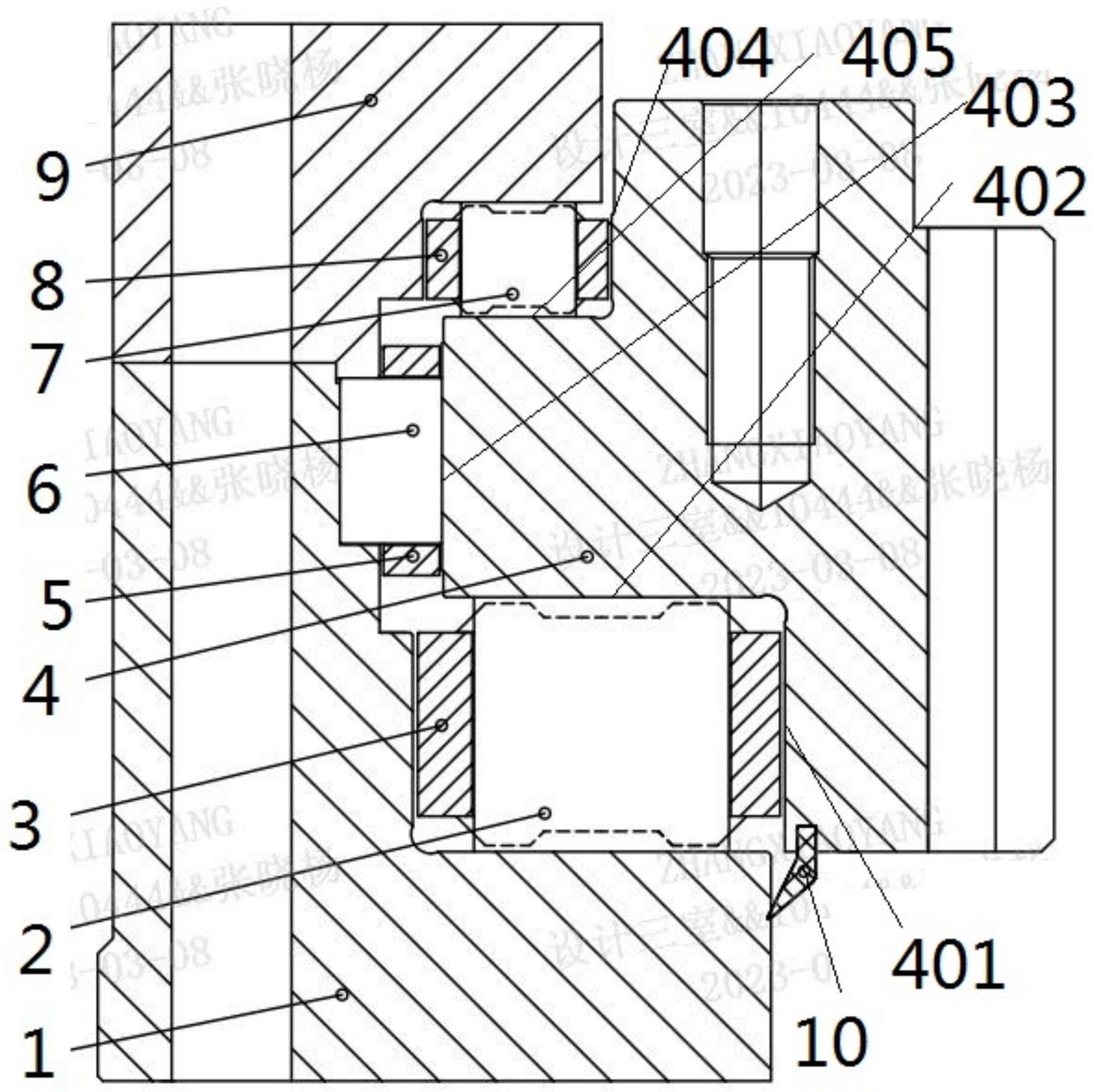

6、步骤s4:将轴承内圈放置于主推力滚子上方,且保证轴承内圈与轴承外圈的相对位置为径向滚子保持架以及径向滚子装配完成后的相对位置;

7、步骤s5:采用两个保持架安装具分别夹持径向滚子保持架的两端,保持架安装具具有延伸至夹持口上方一定距离的把持手柄,该一定距离满足在径向滚子保持架放入装配位置处时处于轴承内圈和轴承外圈上方的位置,握持保持手柄将装有径向滚子的径向滚子保持架下放到内外圈之间直至装配位置,撤去保持架安装具;

8、步骤s6:将反推力滚子保持架水平置于轴承内圈的内圈第一滚道面上;

9、步骤s7:将反推力滚子放置于反推力滚子保持架的兜孔内;

10、步骤s8:固定轴承第二外圈。

11、本发明对于原有装配方法进行改进,在步骤s3中,采用具有省力杠杆结构的主推力滚子夹具,可以在搬运主推力滚子时更加省力,并且可以增大对主推力滚子的夹持力,将其放至主推力滚子保持架的兜孔中直至主推力滚子与外圈第一滚道面接触才撤去主推力滚子夹具,这样防止滚子对轴承造成磕碰,并且可以防止滚子装配过程中掉落砸伤装配人员;在步骤s5中,通过两个保持架安装具夹持在径向滚子保持架两端,这样可以保证夹持平稳,通过握持保持手柄将装有径向滚子的径向滚子保持架到装配位置,可以确保径向滚子保持架平稳的移动,避免滚子掉落发生磕碰伤甚至误伤装配人员,保持架安装具具有延伸至夹持口上方一定距离的把持手柄,该一定距离满足在径向滚子保持架放入装配位置处时处于轴承内圈和轴承外圈上方的位置,这样可以保证在下放和取出保持架安装具的时候,装配人员不用将手伸入狭窄的安装空间内,安装拆卸方便,通过把持手柄可以更好的稳定径向滚子保持架,防止其出现晃动产生磕碰。

12、进一步地,在步骤s3中,主推力滚子夹具夹持主推力滚子轴向端面的位置满足将主推力滚子放置在外圈第一滚道面上时,主推力滚子夹具与主推力滚子保持架上端面刚好接触。

13、主推力滚子夹具夹持主推力滚子轴向端面的位置满足将主推力滚子放置在外圈第一滚道上时,主推力滚子夹具与主推力滚子保持架上端面刚好接触,这样可以保证主推力滚子夹具与主推力滚子轴向端面接触面积最大,不会损伤轴向端面,并且接触面积大,可以保证夹持平稳。

14、进一步地,在步骤s7中,采用具有省力杠杆结构的主推力滚子夹具夹持反推力滚子的轴向两端,并将其放至反推力滚子保持架的兜孔中直至反推力滚子与内圈第一滚道面接触,撤去主推力滚子夹具。

15、采用具有省力杠杆结构的主推力滚子夹具安装反推力滚子,可以在搬运反推力滚子时更加省力,并且可以增大对反推力滚子的夹持力,防止出现磕碰。

16、进一步地,在步骤s7中,主推力滚子夹具夹持反推力滚子轴向端面的位置满足将反推力滚子放置在内圈第一滚道面上时,主推力滚子夹具与反推力滚子保持架上端面刚好接触。

17、主推力滚子夹具夹持反推力滚子轴向端面的位置满足将反推力滚子放置在内圈第一滚道面上时,主推力滚子夹具与反推力滚子保持架上端面刚好接触。这样可以保证主推力滚子夹具与反推力滚子轴向端面接触面积最大,不会损伤轴向端面,并且接触面积大,可以保证夹持平稳。

18、进一步地,主推力滚子夹具的夹持部设置有防滑垫。

19、滚子轴向端面都很平滑,主推力滚子夹具一般也采用金属制作,这样两者之间的摩擦力不够大,在主推力滚子夹具的夹持部设置防滑垫,可以增大摩擦力。

20、进一步地,所述防滑垫为橡胶垫。

21、橡胶垫成本低,并且橡胶垫为弹性垫,在与滚子轴向端面接触时不会损伤轴向端面。

22、进一步地,主推力滚子夹具的握持部设置有防滑套。

23、在握持部设置防滑套,增大摩擦力,可以避免装配人员手部出汗时不能紧握握持部,导致滚子松脱。

技术特征:

1.一种掘进机主轴承无损装配方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的掘进机主轴承无损装配方法,其特征在于,在步骤s3中,主推力滚子夹具(11)夹持主推力滚子(2)轴向端面的位置满足将主推力滚子(2)放置在外圈第一滚道面(102)上时,主推力滚子夹具(11)与主推力滚子保持架(3)上端面刚好接触。

3.根据权利要求1所述的掘进机主轴承无损装配方法,其特征在于,在步骤s7中,采用具有省力杠杆结构的主推力滚子夹具(11)夹持反推力滚子(7)的轴向两端,并将其放至反推力滚子保持架(8)的兜孔中直至反推力滚子(7)与内圈第一滚道面(405)接触,撤去主推力滚子夹具(11)。

4.根据权利要求3所述的掘进机主轴承无损装配方法,其特征在于,在步骤s7中,主推力滚子夹具(11)夹持反推力滚子(7)轴向端面的位置满足将反推力滚子(7)放置在内圈第一滚道面(405)上时,主推力滚子夹具(11)与反推力滚子保持架(8)上端面刚好接触。

5.根据权利要求1所述的掘进机主轴承无损装配方法,其特征在于,主推力滚子夹具(11)的夹持部(114)设置有防滑垫。

6.根据权利要求5所述的掘进机主轴承无损装配方法,其特征在于,所述防滑垫为橡胶垫片(1141)。

7.根据权利要求1所述的掘进机主轴承无损装配方法,其特征在于,主推力滚子夹具(11)的握持部(115)设置有防滑套。

技术总结

本发明涉及掘进机主轴承装配技术领域,尤其涉及一种掘进机主轴承无损装配方法,通过使用主推力滚子夹具安装主推力滚子,以及使用保持架安装具安装径向滚子保持架以及径向滚子,解决了在放置主推力滚子以及径向滚子和径向滚子保持架时容易对轴承工作面产生磕碰伤的问题。

技术研发人员:张晓杨,谢兴会,周琳,王小刚,秦永晋

受保护的技术使用者:洛阳LYC轴承有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!