一种超强负载圆柱销式拨叉驱动机构的制作方法

本发明属于流体或者气体压力执行机构,涉及阀门执行器,具体涉及一种超强负载圆柱销式拨叉驱动机构。

背景技术:

1、大型的、扭矩要求高于7000nm的气动或者液压执行器,齿轮齿条式执行器往往不符合成本效益,因为大模数齿轮加工机床成本非常高,针对齿轮模数大于6,加工成本上升1倍,而模数大于12,成本呈指数级增加;再加上齿轮齿条本身的质量非常沉重,因此齿轮齿条式驱动头,既不经济而且又笨又重,并且自身启动负载偏高,所以圆柱销-拨叉传动结构广泛用于气动驱动头或者液压驱动头,尤其是大口径阀门启闭的控制执行机构,拨叉结构具有结构简单、加工成本低的优势。现有技术中常见的主要有两种拨叉结构,即:

2、1、发明名称为“spring return double piston rod scotch yoke actuator”(公开号:wo2017060758a1),公开了一种弹簧复位双活塞杆止动轭执行器,目前90%以上的主流生产厂家采用这种结构,如该专利申请的说明书附图所示,其圆柱销固定在活塞杆上,该传动结构的拨叉如图1所示,活塞杆驱动圆柱销向右运动时,圆柱销与直线滑槽的右侧内壁配合运动的轨迹为aa`,活塞杆驱动圆柱销向左运动时,圆柱销与直线滑槽的左侧内壁配合运动的轨迹为bb`;

3、2、发明名称为“butterfly valve with modified scotch yoke connection”(公开号:ep3048350a1),公开了一种带有改进型止动阀轭连接的蝶阀,如该专利申请的说明书附图所示,其圆柱销固定在拨叉上。

4、如图2所示,上述两种形式的拨叉结构的工作原理是:在液压油或者压缩空气作用下,活塞做往复直线运动,进而通过圆柱销驱动拨叉产生输出扭矩,拨叉带动阀杆沿顺时针方向或者逆时针方向旋转,实现阀门打开和关闭。

5、总之,上述两种形式的拨叉结构的共同点是:利用圆柱销在直线滑槽内的滑动,进而将活塞的直线运动转化为拨叉的旋转运动。然而拨叉结构最主要的缺点是:体积大,拨叉式缸体整体长度是齿轮齿条式结构的两倍,重量是齿轮齿条结构的1.4倍以上。所以如何既能够拥有拨叉式的结构简单,加工便宜的成本优势,又可以把整体体积、重量及成本大幅减少,成为亟待解决的技术问题。

技术实现思路

1、为了克服现有技术的不足,解决减少拨叉式驱动头的活塞移动距离、提高允许最大输出扭矩的技术问题,本发明提供一种超强负载圆柱销式拨叉驱动机构。

2、为实现上述目的,本发明是根据以下技术方案实现的:一种超强负载圆柱销式拨叉驱动机构,它包括活塞杆、拨叉和圆柱销,其中:

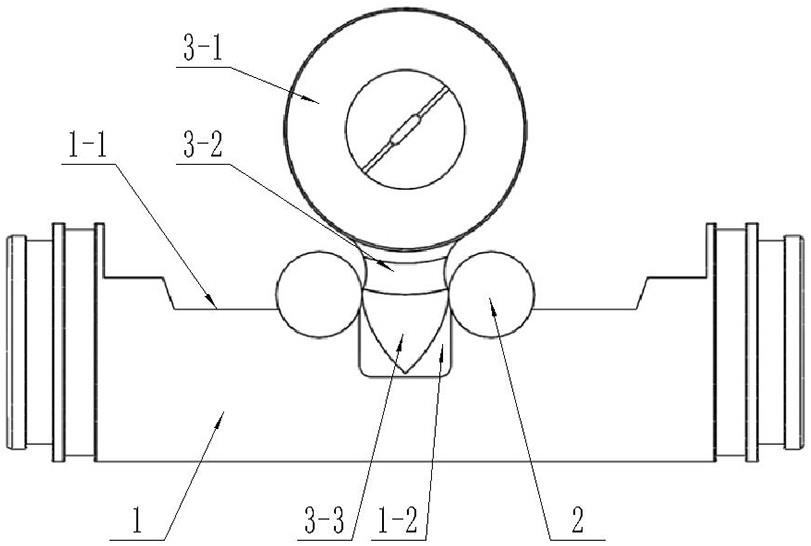

3、所述活塞杆沿水平方向设置,活塞杆的侧壁上设置拨叉让位台阶面,拨叉让位台阶面的中部设置让位通槽,让位通槽的长度方向与活塞杆的轴线方向相互垂直;两根所述圆柱销平行设置于让位通槽的开口位置处,并且让位通槽侧壁所在的切面与对应侧圆柱销的外圆面相交;

4、所述拨叉为轴对称结构,拨叉包括圆柱形状的基体、过渡连接部以及拨块,所述过渡连接部固定设置于基体的外圆面上,过渡连接部根部的外圆面与基体的外圆面相切,过渡连接部的外圆面为1/4圆柱面,1/4圆柱面的圆弧半径等于圆柱销的半径;所述拨块的根部与过渡连接部固定连接,拨块根部的弧长等于两根圆柱销之间的1/2间距,拨块的自由端在所述让位通槽内往复运动,根据现有拨叉与圆柱销传动结构,将活塞杆驱动圆柱销向右运动时圆柱销与直线滑槽右侧内壁相配合的运动轨迹作为拨块的左侧壁轮廓面,将活塞杆驱动圆柱销向左运动时圆柱销与直线滑槽左侧内壁相配合的运动轨迹作为拨块的右侧壁轮廓面,左侧壁轮廓面与右侧壁轮廓面对称设置,现有技术中圆柱销沿着拨叉上设置的直线滑槽移动,即拨叉与圆柱销为线接触传动,最小传动间隙为0.2~0.5mm,而且传动间隙随着使用和磨损会变得越来越大;本发明中圆柱销沿着拨块外壁的轮廓线以及半圆形凹槽进行滑动或者滚动,拨叉与圆柱销为线接触传动与面接触传动的组合传动形式,最小传动间隙可达0.01mm,可以实现零间隙传动,延长了使用寿命,服役过程中可以终身免维护;两根圆柱销的外圆面同时与拨块的左侧壁轮廓面和右侧壁轮廓面配合传动,并且在拨块与圆柱销配合传动的过程中时刻保持至少有一个圆柱销与过渡连接部的外圆面相配合,活塞杆通过圆柱销驱动拨块正摆或者反摆输出扭矩,进而通过拨叉带动阀杆顺时针方向或者逆时针方向旋转,实现阀门打开或者关闭。

5、进一步地,所述拨叉与阀门旋转的角度为90度±10度。

6、进一步地,所述圆柱销上与拨块配合位置处安装轴承。

7、进一步地,所述轴承为重型滚针轴承或者油膜轴承。

8、进一步地,所述左侧壁轮廓面的自由端与右侧壁轮廓面的自由端通过渐开线弧面过渡连接。

9、进一步地,在基体的外圆面上并位于拨块的左右两侧对称设置翼板,翼板的长度小于拨块的长度,翼板的内圆面与过渡连接部的外圆面组成半圆柱形凹槽;当活塞杆沿水平方向运动至左、右极限位置处,翼板的外圆面与让位台阶面相接触。

10、进一步地,所述基体、过渡连接部、拨块和翼板一体成型。

11、进一步地,所述拨叉与阀门旋转的角度为 120度±5度,并且阀门旋转极限位置处具有自锁功能。

12、进一步地,所述拨块的厚度不大于圆柱销的长度。

13、与现有技术相比本发明的有益效果为:

14、1、采用本发明提供的圆柱销式拨叉驱动机构,通过圆柱销和拨块的外轮廓面配合代替了现有技术中圆柱销与直线滑槽内壁相配合传动结构,拨叉驱动头总体长度缩小了一半,重量比在传统拨叉式驱动头减少30%以上,比齿轮齿条式的结构减重40%以上;产品成本比传统拨叉式驱动头又可以节约30%~50%;

15、2、采用本发明提供的圆柱销式拨叉驱动机构,最大允许扭矩翻倍:圆柱销从一个增加为2个,圆柱销的尺寸相当于传统齿轮模数的4倍以上,因此可传递的扭距能力成指数级增加,比传统的拨叉结构,最大允许输出扭矩可以提升4倍以上;比齿轮齿条结构驱动头,最大允许输出扭矩提高8倍以上;

16、3、采用本发明提供的圆柱销式拨叉驱动机构,可以实现零间隙传动:通过调整拨块的伸出长度,两根圆柱销同时与拨块的左侧壁轮廓面和右侧壁轮廓面配合传动,可以实现正方向和反方向的零间隙传动,这是传统的齿轮齿条方式以及拨叉式结构无法具备的优点;

17、4、本发明提供的圆柱销式拨叉驱动机构,将传统拨叉结构中拨叉与圆柱销的直线滑动变为圆弧大面积接触的滑动和滚动,所以圆柱销和拨叉的轮廓磨损极小。

技术特征:

1.一种超强负载圆柱销式拨叉驱动机构,它包括活塞杆(1)、拨叉(3)和圆柱销(2),其特征在于:

2.根据权利要求1所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述拨叉(3)与阀门旋转的角度为90度±10度。

3.根据权利要求1所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述圆柱销(2)上与拨块(3-3)配合位置处安装轴承。

4.根据权利要求3所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述轴承为重型滚针轴承或者油膜轴承。

5.根据权利要求1所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述左侧壁轮廓面(3-5)的自由端与右侧壁轮廓面(3-6)的自由端通过渐开线弧面过渡连接。

6.根据权利要求1所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:在基体(3-1)的外圆面上并位于拨块(3-3)的左右两侧对称设置翼板(3-7),翼板(3-7)的长度小于拨块(3-3)的长度,翼板(3-7)的内圆面与过渡连接部(3-2)的外圆面组成半圆柱形凹槽;当活塞杆(1)沿水平方向运动至左、右极限位置处,翼板(3-7)的外圆面与让位台阶面(1-1)相接触。

7.根据权利要求6所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述基体(3-1)、过渡连接部(3-2)、拨块(3-3)和翼板(3-7)一体成型。

8.根据权利要求6所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述拨叉(3)与阀门旋转的角度为 120度±5度,并且阀门旋转极限位置处具有自锁功能。

9.根据权利要求1或6所述的一种超强负载圆柱销式拨叉驱动机构,其特征在于:所述拨块(3-3)的厚度不大于圆柱销(2)的长度。

技术总结

一种超强负载圆柱销式拨叉驱动机构,属于流体或者气体压力执行机构技术领域,解决减少拨叉式驱动头的活塞移动距离、提高输出扭矩的技术问题,解决方案为:活塞杆的侧壁上设置拨叉让位台阶面,拨叉让位台阶面的中部设置让位通槽,两根圆柱销平行设置于让位通槽的开口位置处;拨叉包括圆柱形状的基体、过渡连接部以及拨块,拨叉为轴对称结构,拨块的根部通过过渡连接部与基体固定连接,将现有技术中活塞杆驱动圆柱销运动时圆柱销与直线滑槽左右侧内壁相配合的运动轨迹作为拨块的轮廓面。本发明通过圆柱销和拨块的外轮廓面配合代替了现有技术中圆柱销与直线滑槽内壁相配合传动结构,拨叉驱动头总体长度缩小一半,而且比传统的扭矩范围提高6倍以上。

技术研发人员:段林

受保护的技术使用者:山西蚂蚁超动力有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!