一种用于压力容器的管板及对其进行焊接的方法与流程

本发明总体上涉及压力容器制造的,尤其涉及一种用于压力容器的管板及对其进行焊接的方法。

背景技术:

1、当前,u型管式热交换类压力容器,常因高温、高压工况需要,将管箱与管板设计为对接焊的方式,该类换热器设备的管箱内设计有分程隔板,该分程隔板需要与管箱主体及管板进行焊接。并且管板、换热管、管箱的材料一般为低合金高强度钢,例如cr-mo钢、20mnmo等,该类材质标准要求任意厚度在焊后都需要进行消除残余应力热处理,一般为管头焊后并检测合格后进行局部消除应力热处理,在管箱组件组焊完成(包含分程隔板)后进行炉内整体消除应力热处理,在管箱组件与管板对接焊后进行局部消除应力热处理,在隔板与管板面角焊缝焊后进行局部消除应力热处理。该类高压换热器管箱的直径一般较小,由于隔板阻挡,导致管板与管箱筒体射线检测困难,并且隔板两侧环缝无法进行射线检测。因此,隔板与管板面角焊缝局部热处理困难并且效果难以保证,在高温、高压运行过程中,距离隔板最近的两排换热管极易因残余应力大而导致管头焊肉开裂而造成泄露。

2、综上所述,需要研究一种新颖的装置及方法来解决此类换热器设备的组焊难题,保证管箱装焊质量及设备整体使用寿命。

技术实现思路

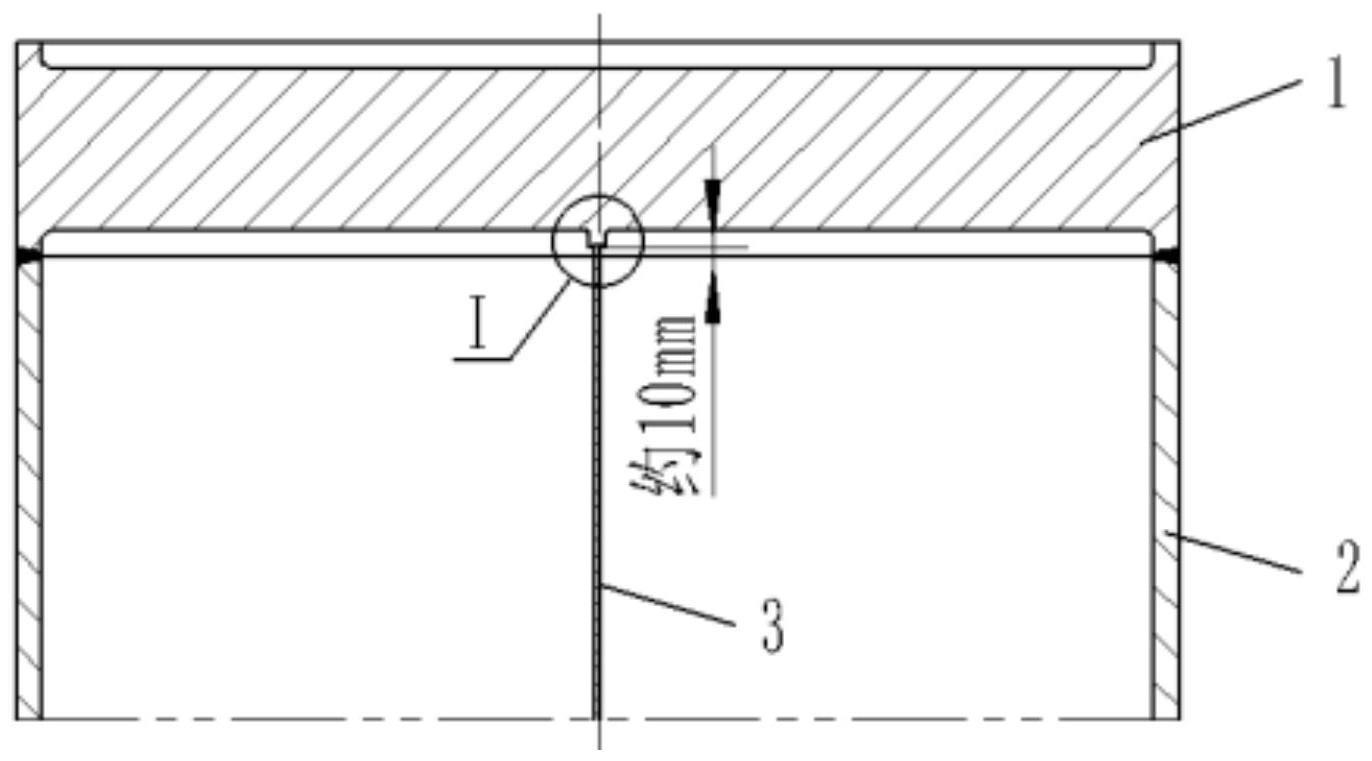

1、鉴于上述技术问题,本公开内容提出了一种用于压力容器的管板,其特征在于,包括:凸台,所述凸台设置在所述管板的中部,并且沿着所述压力容器的纵轴方向向下凸出,所述凸台包括凹槽,所述凹槽设置在所述凸台的中部;以及分程隔板,所述分程隔板设置在所述压力容器的中部,并且一端插入所述凹槽。

2、在一个优选实施方式中,所述凸台的宽度为20mm,高度为10mm。

3、在一个优选实施方式中,所述凹槽的宽度为11mm,深度为3mm。

4、在一个优选实施方式中,在所述凸台的两侧均具有倒角。

5、本公开内容还提出了一种使用上述的管板进行焊接的方法,所述方法包括以下步骤:s1,将换热管与所述管板进行组焊,然后进行消除应力热处理;s2,将管箱与所述管板进行组焊,然后进行消除应力热处理;s3,将所述凸台与所述分程隔板进行组焊,在所述组焊完成后对所述管板的表面进行表面渗透检测;以及s4,在所述表面渗透检测完成后,对所述管板与所述管箱的筒体进行消除应力热处理。

6、在一个优选实施方式中,s1还包括s11,在所述管板所在平面的每个象限上放置1个测温热电偶,在所述消除应力热处理后对所述管板的表面进行100% pt检测。

7、在一个优选实施方式中,在s2中采用钨极氩弧焊打底,通过焊条或埋弧自动焊填充所述管板的表面。

8、在一个优选实施方式中,s3还包括s31,对所述管箱与所述管板进行100%tofd检测,以及100%ut检测。

9、在一个优选实施方式中,在s4中不再对所述分程隔板与所述凸台进行消除应力热处理。

10、与现有技术相比,本公开内容的有益效果为:能够保证分程隔板与管板、管箱之间的焊缝质量以及热处理效果,大大降低了因隔板与管板的焊后残余应力而导致周边管头焊肉开裂的风险并且减少了进行热处理的步骤。

技术特征:

1.一种用于压力容器的管板,其特征在于,包括:

2.根据权利要求1所述的管板,其特征在于,其中所述凸台的宽度为20mm,高度为10mm。

3.根据权利要求1所述的管板,其特征在于,其中所述凹槽的宽度为11mm,深度为3mm。

4.根据权利要求1所述的管板,其特征在于,在所述凸台的两侧均具有倒角。

5.一种对权利要求1-4中的任一项所述的管板进行焊接的方法,其特征在于,所述方法包括以下步骤:

6.根据权利要求5所述的方法,其特征在于,所述s1还包括s11,在所述管板所在平面的每个象限上放置1个测温热电偶,在所述消除应力热处理后对所述管板的表面进行100%pt检测。

7.根据权利要求5所述的方法,其特征在于,在s2中采用钨极氩弧焊打底,通过焊条或埋弧自动焊填充所述管板的表面。

8.根据权利要求5所述的方法,其特征在于,所述s3还包括s31,

9.根据权利要求5所述的方法,其特征在于,在s4中不再对所述分程隔板与所述凸台进行消除应力热处理。

技术总结

本申请公开了一种用于压力容器的管板及对其进行焊接的方法。该用于压力容器的管板包括:凸台,所述凸台设置在所述管板的中部,并且沿着所述压力容器的纵轴方向向下凸出,所述凸台包括凹槽,所述凹槽设置在所述凸台的中部;以及分程隔板,所述分程隔板设置在所述压力容器的中部,并且一端插入所述凹槽。该用于压力容器的管板及对其进行焊接的方法能够保证分程隔板与管板、管箱之间的焊缝质量以及热处理效果,大大降低了因隔板与管板的焊后残余应力而导致周边管头焊肉开裂的风险,并且减少了进行热处理的步骤。

技术研发人员:王竟雷,李亚鹏,郝晓东

受保护的技术使用者:山西阳煤化工机械(集团)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!