一种超薄型耐磨复合管及其立式装配方法与流程

本发明属于矿山、冶金、化工装备,具体涉及一种超薄型耐磨复合管及其立式装配方法。

背景技术:

1、在矿山、冶金、化工行业中,物料的远距离强力输送对输送管道材料提出了很高的要求,要求输送管道既要承受很大的压力,同时具有优异的耐磨性能。现有的耐磨输送管道品种繁多,其中采用传统卧式装配工艺生产的钢+碳化硅复合耐磨管耐磨性能好、免维护使用寿命长,但其内衬耐磨管壁的厚度基本上不会小于20mm,单边填充间隙宽度不小于8mm,内衬管接头处的错位差高达5-10mm,从而导致传统复合耐磨管管径大,壁厚大,重量大,错位差大,输入送阻力大,耐磨衬管的有效耐磨厚度小,生产成本高且安装困难,严重影响了钢+碳化硅复合管的推广应用。主要是现有的卧式装配工艺缺陷所致。

2、首先,卧式装配时每节碳化硅内管的对接装配是不可见的,因而无法准确对齐,尤其是螺旋钢管装配时更难对齐。为保证对接面的可靠密封,只有加大衬管壁厚,使对接面在只有部分接触的情况下也能密封不漏。这部分增加的安全厚度虽然解决了密封的安全问题,但衬管的厚度也大幅增加了。

3、其次,装配间隙小理论上有利于对齐,但在实际装配过程中由于粘合密封胶泥要先敷在衬管的一端,再从钢管的一端推至管内与另一节衬管的一端对接,在推送过程中衬管上部的胶泥可能会悼落或滑落至下部,甚至悼至钢管内下壁上,太小的装配间隙可能导致两节衬管接头处下部端面的胶泥太多而使上部端面无法斗拢,从而导致空衬,因对接过程不可见,只能留有足够大的装配间隙以防止中间空衬;这部分增加的间隙安全间隙虽然解决了中间空衬问题,但管节之间更难对齐,导致接缝处的错位差更大,衬管内表面更不平滑,阻力更大。

4、再次,因非定制的常用钢管管径规格的限制,虽然理论设计需要的钢管内径d只比某个规格的常用钢管内径 d大几毫米,但因相邻两规格的内径差很大,选择大一号的钢管时,复合管的钢管外径和装配间隙无奈放大。而选择最接近的钢管就必须减薄壁厚和/或间隙的宽度,这就带来了漏浆和空衬的风险。

5、总之,由于卧式装配工艺技术的落后,由此生产的复合耐磨管外径大、管壁厚,重量大、输送阻力大,生产成本高,搬运和安装不方便、推广应用受限。

技术实现思路

1、本发明的目的是要解决现有技术的不足,提供一种外径小、管壁薄、重量轻、内壁光滑阻力小,免维护使用寿命长、生产成本低的一种超薄型耐磨复合管,本发明还提供了一种非金属耐磨衬管全尺寸可视组装为核心的立式装配方法,为本发明超薄型耐磨复合管的生产提供了技术保障。

2、本发明采取的技术方案如下:

3、一种超薄型耐磨复合管,包括上下两端带法兰的钢管、设置于钢管内的非金属耐磨衬管、填充在非金属耐磨衬管与钢管之间的装配间隙中的填充胶泥层;所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫和榫口。

4、进一步地,所述非金属耐磨衬管的壁厚不超过5mm+钢管外径x 3%;所述装配间隙不超过5mm;相邻衬管单元之间的错位差不超过1mm。

5、一种超薄型耐磨复合管的立式装配方法,方法步骤如下:

6、s1. 设置装配底板,在装配底板上设置拉杆连接器,拉杆连接器上连接有中心拉杆,拉杆连接器的外围设置有与拉杆连接器同中心的衬管定位器;在衬管定位器外围设置有与衬管定位器同中心的导向限位装置;

7、s2. 组装非金属耐磨衬管:将第一个衬管单元置放于装配底板上并套在所述衬管定位器外,然后将后续的衬管单元逐个叠摞,将上面的衬管单元底面的榫口卡在下面的衬管单元顶面的凸榫上,直至叠摞到设计的高度,组装成垂直向上的非金属耐磨衬管;

8、s3. 将所述中心拉杆与拉杆连接器连接起来,将带中心孔的压板穿过中心拉杆后压在非金属耐磨衬管顶端,在中心拉杆上装入压紧装置,压紧压板,进而将非金属耐磨衬管压紧;

9、s4.将钢管吊起,在所述导向限位装置的导引下,将钢管垂直向下套在所述非金属耐磨衬管外并与非金属耐磨衬管保持同轴心;

10、s5.向非金属耐磨衬管与钢管之间的装配间隙中填充密封浆料,密封浆料凝固后形成填充胶泥层,即完成一段钢管和非金属衬管的复合耐磨管的装配。

11、进一步地,步骤s1所述拉杆连接器为与中心接杆配套的螺母,或者是与中心拉杆配套的卡口;

12、进一步地,所述中心拉杆的两端设置有螺纹,或者一端设置有螺纹另一端设置有卡口。

13、进一步地,步骤s1所述衬管定位器为圆柱体,或者圆环,或者是分布在同一圆周上的多根立柱。

14、进一步地,所述导向限位装置包括底部的钢管限位器及插装在限位器上的竖直导向杆,所述限位器为圆环或者布置在同一圆周上的多根立柱。

15、进一步地,步骤s2组装非金属耐磨衬管前,先在衬管定位器和导向限位装置之间铺设密封胶垫。

16、进一步地,步骤s5中,可将填充浆料导入装置放置于钢管顶面,其内壁面对齐钢管内壁,将密封浆料到入其中并注入到装配间隙中,逐渐将间隙填满。

17、进一步地,步骤s2中,组装非金属耐磨衬管时,先在相邻接的两个衬管单元的榫口中填入密封胶泥,再将两节衬管单元进行对接,压紧校正,挤出并清除多余的密封胶泥。

18、进一步地,将所述装配底板安装于振动平台上,在将密封浆料注入装配间隙时,振动平台振动,将注入的密封浆料振实。

19、本发明的有益效果:

20、本发明的超薄型耐磨复合管外径小、管壁薄、重量轻、内壁光滑阻力小,生产成本低,免维护使用寿命长,可替代原卧式装配工艺生产的大、厚、重老式钢+碳化硅复合管,也可作为钢+橡胶复合管的升级换代产品。与现有的卧式装配工艺制备的复合耐磨管相比,本发明的超薄型耐磨复合管内衬厚度减薄1/2~2/3、装配夹层厚度减少 3/5 ~4/5、内衬管接头错位差减少5/8 ~7/8、减重45%以上,生产成本降低40%以上;采用本发明非金属耐磨衬管全尺寸可视组装的立式装配方法为本发明的超薄型耐磨复合管的生产提供了技术保障。

技术特征:

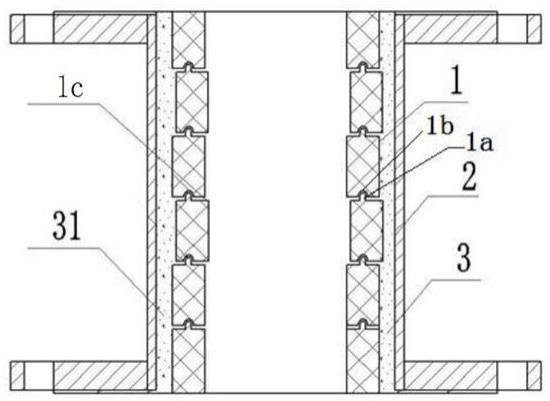

1.一种超薄型耐磨复合管,其特征在于,包括上下两端带法兰的钢管(2)、设置于钢管内的非金属耐磨衬管(1)、填充在非金属耐磨衬管与钢管之间的装配间隙(3)中的填充胶泥层(31);所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫(1a)和榫口(1b)。

2.如权利要求1所述的一种超薄型耐磨复合管,其特征在于,所述非金属耐磨衬管(1)的壁厚不超过5mm+钢管外径x 3%;所述装配间隙(3)不超过5mm;相邻衬管单元之间的错位(1c)差不超过1mm。

3.如权利要求1或2所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,方法步骤如下:

4.如权利要求3所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,步骤s1所述拉杆连接器(51)为与中心接杆配套的螺母,或者是与中心拉杆配套的卡口。

5.如权利要求3所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,所述中心拉杆(6)的两端设置有螺纹,或者一端设置有螺纹另一端设置有卡口。

6.如权利要求3所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,步骤s1所述衬管定位器(11)为圆柱体,或者圆环,或者是分布在同一圆周上的多根立柱。

7.如权利要求3或4或5或6所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,所述导向限位装置(9)包括底部的钢管限位器(91)及插装在限位器上的竖直导向杆(92),所述限位器为圆环或者布置在同一圆周上的多根立柱。

8.如权利要求3~6任一项所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,上述步骤s2组装非金属耐磨衬管(1)前,先在衬管定位器(11)和导向限位装置(9)之间铺设密封胶垫(8)。

9.如权利要求3~6任一项所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,上述步骤s5中,可将填充浆料导入装置(10)放置于钢管(2)顶面,其内壁面对齐钢管内壁,将密封浆料到入其中并注入到装配间隙(3)中,逐渐将间隙填满。

10.如权利要求3~6任一项所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,上述步骤s2中,组装非金属耐磨衬管(1)时,先在相邻接的两个衬管单元的榫口中填入密封胶泥,再将两节衬管单元进行对接,压紧校正,挤出并清除多余的密封胶泥。

11.如权利要求3~6任一项所述的一种超薄型耐磨复合管的立式装配方法,其特征在于,将所述装配底板(5)安装于振动平台(13)上,在将密封浆料注入装配间隙(3)时,振动平台振动,将注入的密封浆料振实。

技术总结

一种超薄型耐磨复合管及其立式装配方法,包括上下两端带法兰的钢管(2)、设置于钢管内的非金属耐磨衬管(1)、填充在非金属耐磨衬管与钢管之间的装配间隙(3)中的填充胶泥层(31);所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫(1a)和榫口(1b)。与现有的卧式装配工艺制备的复合耐磨管相比,本发明的超薄型耐磨复合管内衬厚度减薄1/2~2/3、装配间隙厚度减少3/5~4/5、内衬管接头错位差减少8/9~9/10、减重45%以上,生产成本降低40%以上;采用本发明非金属耐磨衬管全尺寸可视组装的立式装配方法为本发明的超薄型耐磨复合管的生产提供了技术保障。

技术研发人员:胡光雄,刘会才,付有飞,严永伟

受保护的技术使用者:昆明市禄劝德力碳化硅制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!