一种高速转子防甩油结构及其防甩油方法与流程

本发明涉及油挡,特别是一种高速转子防甩油结构及其防甩油方法。

背景技术:

1、高速转子是转动设备的主要构件。油挡是套设于转子外侧,用来阻止润滑油外泄以及防止异物进入轴承室污染润滑油的重要部件。目前,大多转动设备的油挡均固定在轴承箱外端。以汽轮机为例,在挡油板形式上存在有铜制梳齿形式、新型复合材料的零重力形式和进一步缩小径向间隙的近似零接触形式,后两种形式密封效果好,但是改造成本高,不适用于一般辅机。因而辅机设备的油挡多为铜制油挡和骨架油封。

2、安装时,油挡固定不动,油挡与转子间保持一定的径向间隙。为避免转子高速转动时,转子与油挡摩擦引起振动,油挡与转子径向间隙不易过小。然而油挡与转子径向间隙调大后,又极易出现油挡处甩油现象。特别是油管喷射润滑的设备,油液在轴承箱内飞溅,增加了油挡处甩油量,给现场文明生产和设备安全运行带来极大的隐患。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种高速转子防甩油结构及其防甩油方法,能够适当增大原油挡径向间隙,防止动静摩擦,并有效防止间隙甩油,减少润滑油污染。

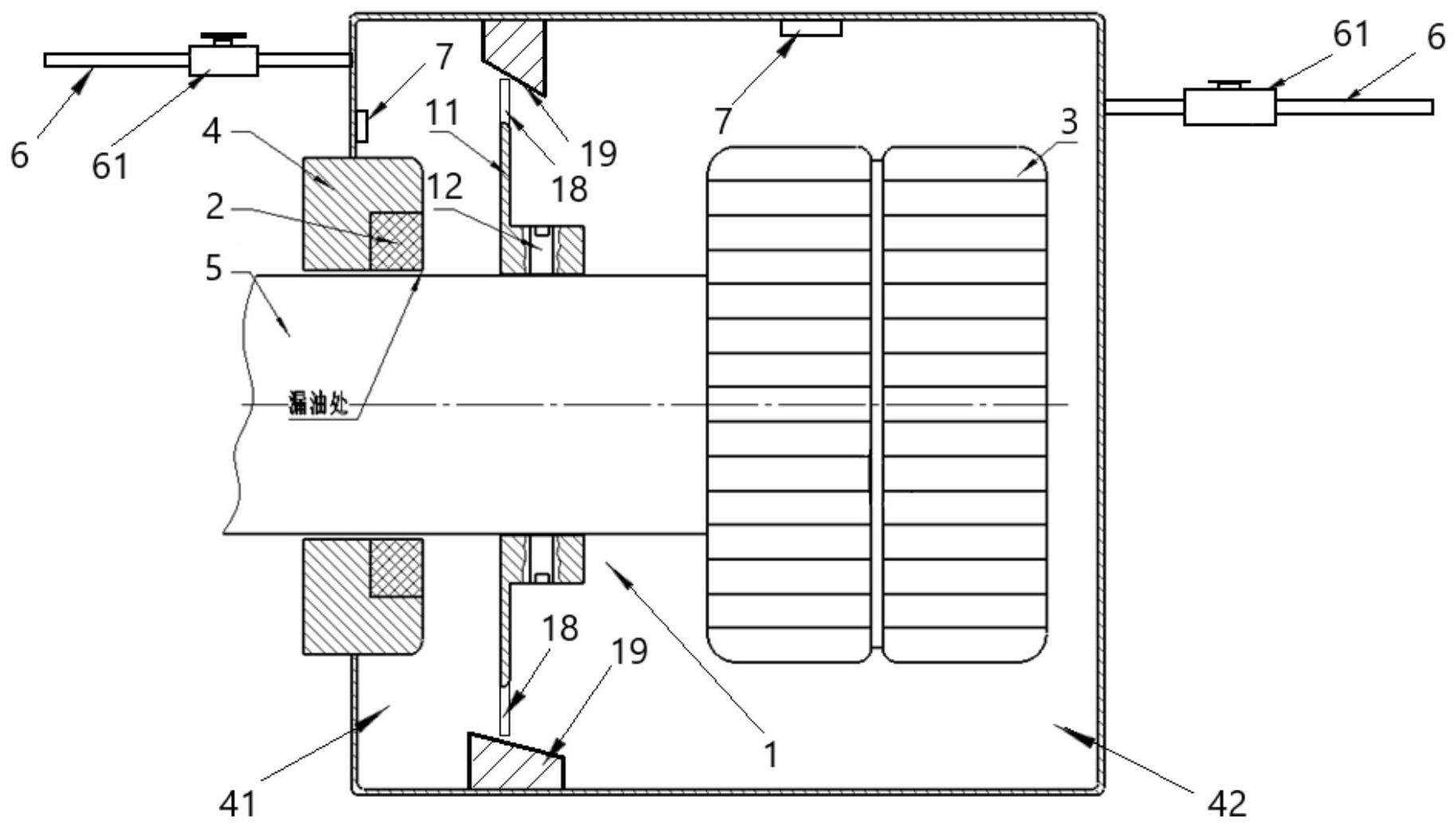

2、技术方案:为实现上述目的,本发明的一种高速转子防甩油结构及其防甩油方法,包括挡油机构,所述挡油机构套接于转子上;所述挡油机构位于端口油封与轴承部件之间;所述轴承部件位于轴承箱内,通过润滑油系统对轴承部件进行润滑;所述轴承部件套装于所述转子的腔内部分,所述转子通过端口穿出于所述轴承箱,所述端口处固设有所述端口油封,所述端口油封同轴套设于所述转子外侧,所述转子与所述端口油封间设置有径向间隙。

3、进一步地,所述挡油机构包括挡油环,所述挡油环为整套式结构,且套设于所述转子上;所述挡油环与转子间设置有径向间隙。

4、进一步地,所述挡油环与所述端口油封的间距设置为5mm;所述挡油环与转子间径向间隙设置为0.05mm。

5、进一步地,所述挡油环通过若干稳固螺丝相对于所述转子固定连接,多个所述稳固螺丝环绕于所述转子对称布设。

6、进一步地,所述挡油环内壁面设置有若干环槽,多个环槽分别布设于所述稳固螺丝两侧;所述环槽内卡设有密封圈,所述密封圈贴合套设于所述转子上。

7、进一步地,所述挡油环靠近于所述轴承部件的一侧为挡油面,所述挡油面上设置有若干导油槽;多个所述导油槽绕转子轴线等间距布设;所述导油槽沿转子转动方向、由外至内倾斜设置,所述导油槽在挡油环外圆面上开设有槽端口。

8、进一步地,所述挡油环外圆面上设置有若干叶片,多个所述叶片绕转子轴线等间距布设;所述槽端口对应设置有一个所述叶片;所述叶片倾斜设置,用于当挡油环随转子转动时,使得腔内气流从挡油环靠近端口的一侧吹向靠近轴承部件的一侧;所述叶片外侧围绕设置有环形截油面,所述截油面相对于所述轴承箱内壁一体设置,所述截油面沿气流流动方向向下倾斜设置。

9、进一步地,所述挡油环靠近端口一侧与轴承箱内壁间构成气压腔;所述挡油面与轴承箱内壁间构成储油腔;所述气压腔和所述储油腔分别连通有一条带泵气路;所述气压腔与所述储油腔内均设置有压力传感器,两个压力传感器电性连接于压力控制器,所述压力控制器分别控制信号连接于两个所述带泵气路的流量调节泵。

10、进一步地,在设置有端口油封的基础上,通过在端口油封与轴承部件之间增设随转子转动的挡油机构,在转子高速转动时,利用转动的挡油机构拦截飞溅的润滑油,阻止%以上润滑油直接到达端口油封,并使得被拦截的润滑油沿着挡油机构边缘飞回轴承箱内,从而减少端口油封承接油量,进而防止端口甩油。

11、进一步地,包括以下步骤:

12、步骤ⅰ,通过挡油环的挡油面拦截飞溅的润滑油;

13、步骤ⅱ,通过导油槽汇集导油面上拦截的润滑油;

14、步骤ⅲ,通过挡油环转动产生离心力,通过导油槽引导汇集的润滑油在离心力作用下从槽端口飞出;

15、步骤ⅳ,通过截油面拦截飞出的润滑油,通过随挡油环转动的叶片形成单向气流,利用气流吹拂挡油环上飞出的以及截油面上拦截的润滑油,使得这些润滑油重新作用于轴承部件或存储于储油腔底部;

16、步骤ⅴ,通过两个压力传感器实时监测气压腔和储油腔的腔内压力,并实时反馈压力信号至压力控制器,压力控制器根据对比两个腔室反馈的压力值,分别向对应流量调节泵发送调节指令,两个流量调节泵分别执行调节指令,使得两个腔室内压力相对稳定。

17、有益效果:本发明的一种高速转子防甩油结构及其防甩油方法,至少包括以下优点:

18、1、阻挡较大部分高速转动被带出的润滑油到达端口油封处,从而防止油封径向间隙甩油。

19、2、可在原有油挡结构上进行改造,结构简单,加工简易,拆装方便,成本低。

20、3、可适当增大原有油挡的径向间隙,防止动静摩擦,且增设部分结构随动设置,无动静摩擦隐患,因而对设备异动安全隐患小,节约检修成本及材料。

21、4、保证腔内压力稳定,降低轴承箱负压力,从而减少灰尘的进入,进而减少对润滑油的污染。

技术特征:

1.一种高速转子防甩油结构,其特征在于,包括挡油机构(1),所述挡油机构(1)套接于转子(5)上;所述挡油机构(1)位于端口油封(2)与轴承部件(3)之间;

2.根据权利要求1所述的一种高速转子防甩油结构,其特征在于:所述挡油机构(1)包括挡油环(11),所述挡油环(11)为整套式结构,且套设于所述转子(5)上;所述挡油环(11)与转子(5)间设置有径向间隙。

3.根据权利要求2所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)与所述端口油封(2)的间距设置为5mm;所述挡油环(11)与转子(5)间径向间隙设置为0.05mm。

4.根据权利要求3所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)通过若干稳固螺丝(12)相对于所述转子(5)固定连接,多个所述稳固螺丝(12)环绕于所述转子(5)对称布设。

5.根据权利要求4所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)内壁面设置有若干环槽(13),多个环槽(13)分别布设于所述稳固螺丝(12)两侧;所述环槽(13)内卡设有密封圈(14),所述密封圈(14)贴合套设于所述转子(5)上。

6.根据权利要求2所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)靠近于所述轴承部件(3)的一侧为挡油面(15),所述挡油面(15)上设置有若干导油槽(16);多个所述导油槽(16)绕转子轴线等间距布设;所述导油槽(16)沿转子转动方向、由外至内倾斜设置,所述导油槽(16)在挡油环(11)外圆面上开设有槽端口(17)。

7.根据权利要求6所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)外圆面上设置有若干叶片(18),多个所述叶片(18)绕转子轴线等间距布设;所述槽端口(17)对应设置有一个所述叶片(18);所述叶片(18)倾斜设置,用于当挡油环(11)随转子转动时,使得腔内气流从挡油环靠近端口的一侧吹向靠近轴承部件(3)的一侧;所述叶片(18)外侧围绕设置有环形截油面(19),所述截油面(19)相对于所述轴承箱(4)内壁一体设置,所述截油面(19)沿气流流动方向向下倾斜设置。

8.根据权利要求7所述的一种高速转子防甩油结构,其特征在于:所述挡油环(11)靠近端口一侧与轴承箱(4)内壁间构成气压腔(41);所述挡油面(15)与轴承箱(4)内壁间构成储油腔(42);所述气压腔(41)和所述储油腔(42)分别连通有一条带泵气路(6);所述气压腔(41)与所述储油腔(42)内均设置有压力传感器(7),两个压力传感器(7)电性连接于压力控制器(8),所述压力控制器(8)分别控制信号连接于两个所述带泵气路(6)的流量调节泵(61)。

9.根据权利要求1-8任意一项所述的一种高速转子防甩油结构的防甩油方法,其特征在于:在设置有端口油封的基础上,通过在端口油封与轴承部件之间增设随转子转动的挡油机构,在转子高速转动时,利用转动的挡油机构拦截飞溅的润滑油,阻止95%以上润滑油直接到达端口油封,并使得被拦截的润滑油沿着挡油机构边缘飞回轴承箱内,从而减少端口油封承接油量,进而防止端口甩油。

10.根据权利要求9所述的一种高速转子防甩油结构的防甩油方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种高速转子防甩油结构及其防甩油方法,包括挡油机构,所述挡油机构套接于转子上;所述挡油机构位于端口油封与轴承部件之间;所述轴承部件位于轴承箱内,通过润滑油系统对轴承部件进行润滑;所述轴承部件套装于所述转子的腔内部分,所述转子通过端口穿出于所述轴承箱,所述端口处固设有所述端口油封,所述端口油封同轴套设于所述转子外侧,所述转子与所述端口油封间设置有径向间隙。本发明能够适当增大原有的端口油封径向间隙,增设随动挡油机构,防止动静摩擦,并有效防止间隙甩油,减少润滑油污染。

技术研发人员:周振宽,闫百涛,陈向新,王日升,赵景龙,王宇,安国臣,张宇,张晓欧,王兴隆

受保护的技术使用者:辽宁东方发电有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!