一种制动盘及其仿真制作方法与流程

本发明涉及制动盘的,尤其涉及一种制动盘及其仿真制作方法。

背景技术:

1、制动盘热仿真是制动盘设计过程中一项重要的环节。通常会根据不同的工况仿真计算出制动盘在制动完成后的温度。而仿真计算的方法也有多种方式,常见的方式有热流法及瞬态热耦合。

2、目前,在国内外针对制动盘热流密度的计算方式及公式各不相同,其公式背后的理论各不统一,公式中涉及到的边界系数,如滑移率、滚动阻力系数和空气阻力系数等也无法有效地与台架和整车测试结果进行验证。

3、不同计算公式得出的制动盘热流密度值也是各不相同,其计算方式的有利处在于可以快速地通过公式计算得出结果,但是弊端也较为明显,因为公式中包含过多主观类的经验参数,导致计算结果因人而异,各不相同,计算结果偏差较大。

4、瞬态热耦合虽然可以更加精确地计算出结果,但由于制动盘和摩擦片的热耦合仿真计算属于非线性耦合计算,在计算时间上相对较长。在进行循环工况下的制动盘热仿真计算时,如ams(德国汽车运动杂志《auto motor and sport》)工况等,通常无法在一天完成计算,耗时较长。此专利结合瞬态热耦合和热流法两者,可以更加高效和精准地仿真计算出制动盘在长时间循环工况过程中的温度场结果。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种制动盘及其仿真制作方法。

2、为了实现上述目的,本发明采取的技术方案为:

3、一种制动盘,其中,包括:

4、制动盘;

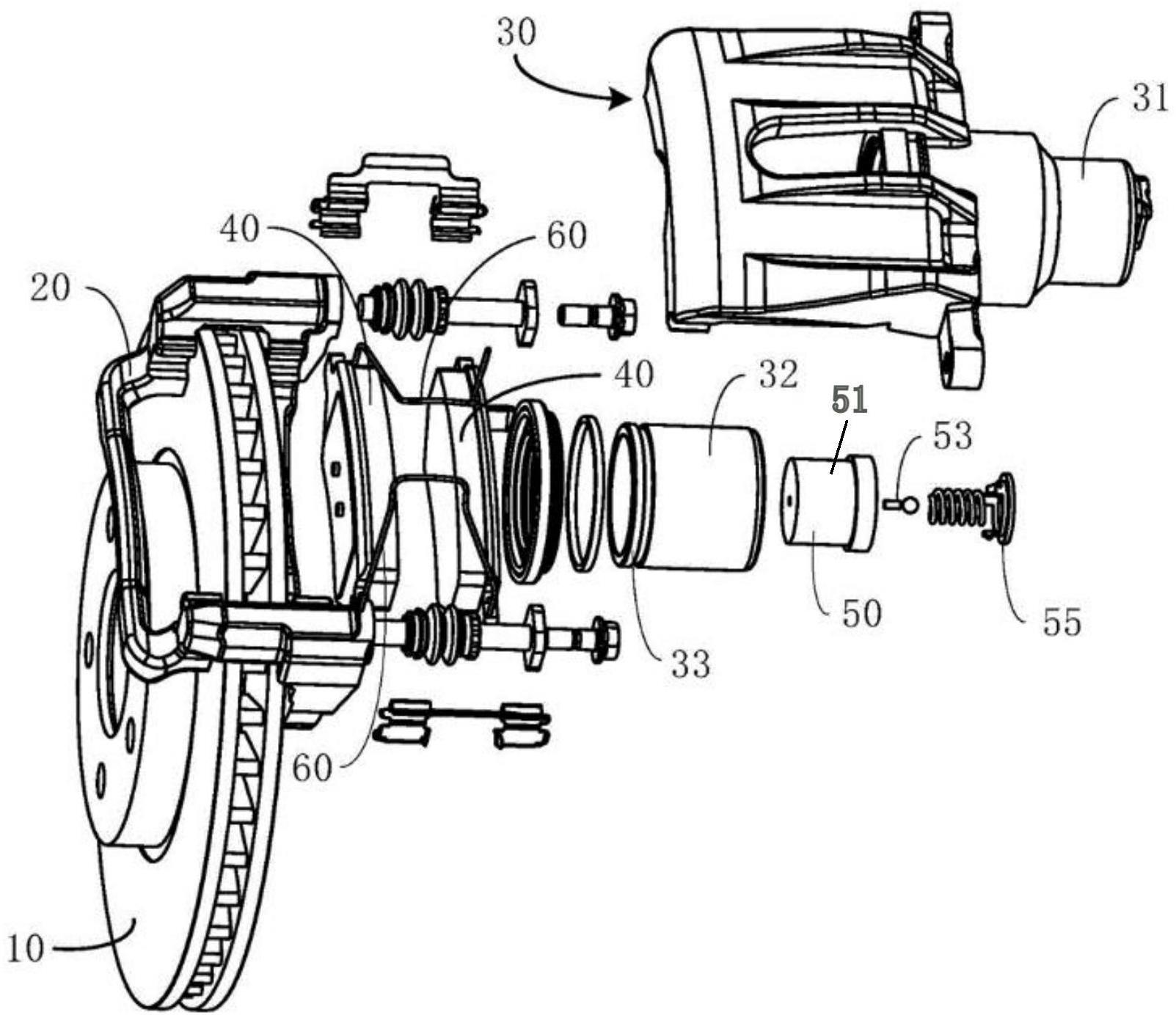

5、制动钳支架,所述制动钳支架上设有钳体,所述钳体与所述制动钳支架上设置的导轨构成限位导向配合,所述钳体邻近所述制动盘的表面设有与所述制动盘构成面接触配合摩擦制动的摩擦片,所述钳体包括内腔呈台阶状的缸体,邻近所述制动盘布置的大缸径段内设有活塞动钳;

6、活塞阀,所述活塞阀设于小缸径段内,所述活塞阀包括:阀体和阀芯,所述阀体与所述小缸径段构成密封配合、邻近所述活塞动钳端的外壁与所述小缸径段间隙配合,所述阀体的内腔为连通所述大缸径段和所述小缸径段的管腔,所述管腔在所述活塞阀与所述活塞动钳接触时连通所述大缸径段和所述小缸径段。

7、上述的制动盘,其中,所述钳体内还设有驱使两个所述摩擦片分离的复位机构。

8、上述的制动盘,其中,所述复位机构为整体呈u形的回位弹簧,所述回位弹簧的两支腿分别与位于所述制动盘两侧的两个所述摩擦片相连。

9、上述的制动盘,其中,所述回位弹簧呈闭合端在上、两支腿朝下张开的姿势布置在所述制动钳支架内,所述回位弹簧在所述钳体的周向对称布置有两个。

10、一种制动盘的仿真制作方法,其中,用于制作上述的制动盘,所述方法包括:

11、步骤s1:在abaqus仿真软件中创建所述制动盘、左摩擦片和右摩擦片模型,所述制动盘、所述左摩擦片和所述右摩擦片在所述abaqus仿真软件的装配模块内进行装配,所述左摩擦片和所述右摩擦片分别装配在所述制动盘的两侧面上;

12、步骤s2:在所述abaqus仿真软件中将所述制动盘赋予所述制动盘转速,将所述左摩擦片和所述右摩擦片赋予所述制动压力,并设定制动盘初始温度、环境温度、摩擦系数和热对流系数;

13、步骤s3:在所述abaqus仿真软件中设置计算类型为瞬态热耦合,计算时间为首个循环工况制动时间;

14、步骤s4:在完成所有参数设置和所述制动盘网格的划分后,在所述首个循环工况制动时间内进行所述瞬态热耦合计算分析,得到所述首个循环工况制动时间内的热流密度值;

15、步骤s5:计算完成后,提取所述热流密度值作为后续循环工况的热能数据输入至所述abaqus仿真软件中进行热流法计算分析,得到整个循环制动过程的温度场结果;

16、步骤s6:根据所述温度场结果设计所述制动盘的几何形状和尺寸以及选择制备所述制动盘的原材料。

17、上述的制动盘的仿真制作方法,其中,所述首个循环工况制动时间为3秒~5秒。

18、上述的制动盘的仿真制作方法,其中,所述首个循环工况制动时间为4.5秒,4.5秒内所有所述热流密度值相连形成第一热流密度曲线,所述第一热流密度曲线呈折线变化。

19、上述的制动盘的仿真制作方法,其中,每一循环工况制动时间内热能转换和损失保持一致,所述第一热流密度曲线作为后续循环工况的热能数据输入至所述abaqus仿真软件中进行热流法计算分析,得到所述制动盘在制动完成后的温度场。

20、上述的制动盘的仿真制作方法,其中,每一所述循环工况制动时间均等于所述首个循环工况制动时间,每一所述循环工况制动时间内形成的温度场的变化趋势均一致,后一所述循环工况制动时间内形成的最大温度值均高于相邻的前一所述循环工况制动时间内形成的最大温度值。

21、本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

22、(1)本发明相较于常规的制动盘热流密度的计算方式大大降低制动盘在循环工况下对于温度场仿真的计算时间,提升计算效率。

23、(2)本发明结合了瞬态热耦合及热流法两者提升制动盘在循环工况下对于温度场仿真结果的准确性。

技术特征:

1.一种制动盘,其特征在于,包括:

2.根据权利要求1中所述的制动盘,其特征在于,所述钳体内还设有驱使两个所述摩擦片分离的复位机构。

3.根据权利要求2中所述的制动盘,其特征在于,所述复位机构为整体呈u形的回位弹簧,所述回位弹簧的两支腿分别与位于所述制动盘两侧的两个所述摩擦片相连。

4.根据权利要求3中所述的制动盘,其特征在于,所述回位弹簧呈闭合端在上、两支腿朝下张开的姿势布置在所述制动钳支架内,所述回位弹簧在所述钳体的周向对称布置有两个。

5.一种制动盘的仿真制作方法,其特征在于,用于制作权利要求1~4中的任意一项的所述制动盘,所述方式包括:

6.根据权利要求5中所述的制动盘的仿真制作方法,其特征在于,所述首个循环工况制动时间为3秒~5秒。

7.根据权利要求6中所述的制动盘的仿真制作方法,其特征在于,所述首个循环工况制动时间为4.5秒,4.5秒内所有所述热流密度值相连形成第一热流密度曲线,所述第一热流密度曲线呈折线变化。

8.根据权利要求7中所述的制动盘的仿真制作方法,其特征在于,每一循环工况制动时间内热能转换和损失保持一致,所述第一热流密度曲线作为后续循环工况的热能数据输入至所述abaqus仿真软件中进行热流法计算分析,得到所述制动盘在制动完成后的温度场。

9.根据权利要求8中所述的制动盘的仿真制作方法,其特征在于,每一所述循环工况制动时间均等于所述首个循环工况制动时间,每一所述循环工况制动时间内形成的温度场的变化趋势均一致,后一所述循环工况制动时间内形成的最大温度值均高于相邻的前一所述循环工况制动时间内形成的最大温度值。

技术总结

本发明公开了一种制动盘及其仿真制作方法,包括:制动盘、制动钳支架和活塞阀,其中,制动钳支架上设有钳体,钳体邻近制动盘的表面设有与制动盘构成面接触配合摩擦制动的摩擦片,钳体包括内腔呈台阶状的缸体,邻近制动盘布置的大缸径段内设有活塞动钳,小缸径段内设有活塞阀,基于ABAQUS仿真软件建立制动盘、左摩擦片和右摩擦片模型并装配,结合瞬态热耦合及热流法两种计算类型计算温度场。本发明相较于常规的制动盘热流密度的计算方式大大降低制动盘在循环工况下对于温度场仿真的计算时间,提升计算效率。本发明结合了瞬态热耦合及热流法两者提升制动盘在循环工况下对于温度场仿真结果的准确性。

技术研发人员:唐捷

受保护的技术使用者:万向(上海)技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!