一种新型自锁式常闭线轨滑块及其控制方法与流程

本发明属于线轨滑块,具体为一种新型自锁式常闭线轨滑块及其控制方法。

背景技术:

1、目前线轨的应用场景中大部分都是常开式,利用其减少摩擦力和定位导向运动功能,在丝杠等装置所提供的外力带动下实现运动,但在某些特定场合也需要固定使用,使其保持常闭锁死状态。

2、线轨常闭锁死状态采用导轨钳制器实现,在正常安装线轨的同时,在其外部安装钳制器来锁定线轨滑块上运行的物体,这种制动方式易产生偏心,使得被制动结构受力不均匀,还容易使直线导轨或滑块重要面损伤,另外外置安装钳制器需要安装空间大,对于某些应用场景极不适用。

技术实现思路

1、为了至少解决上述的现有技术中在常闭锁死状态下外置钳制器易产生偏心,受力不均匀,易使直线导轨或滑块重要面损伤的问题,本发明一方面提供如下技术方案:一种新型自锁式常闭线轨滑块,包括:

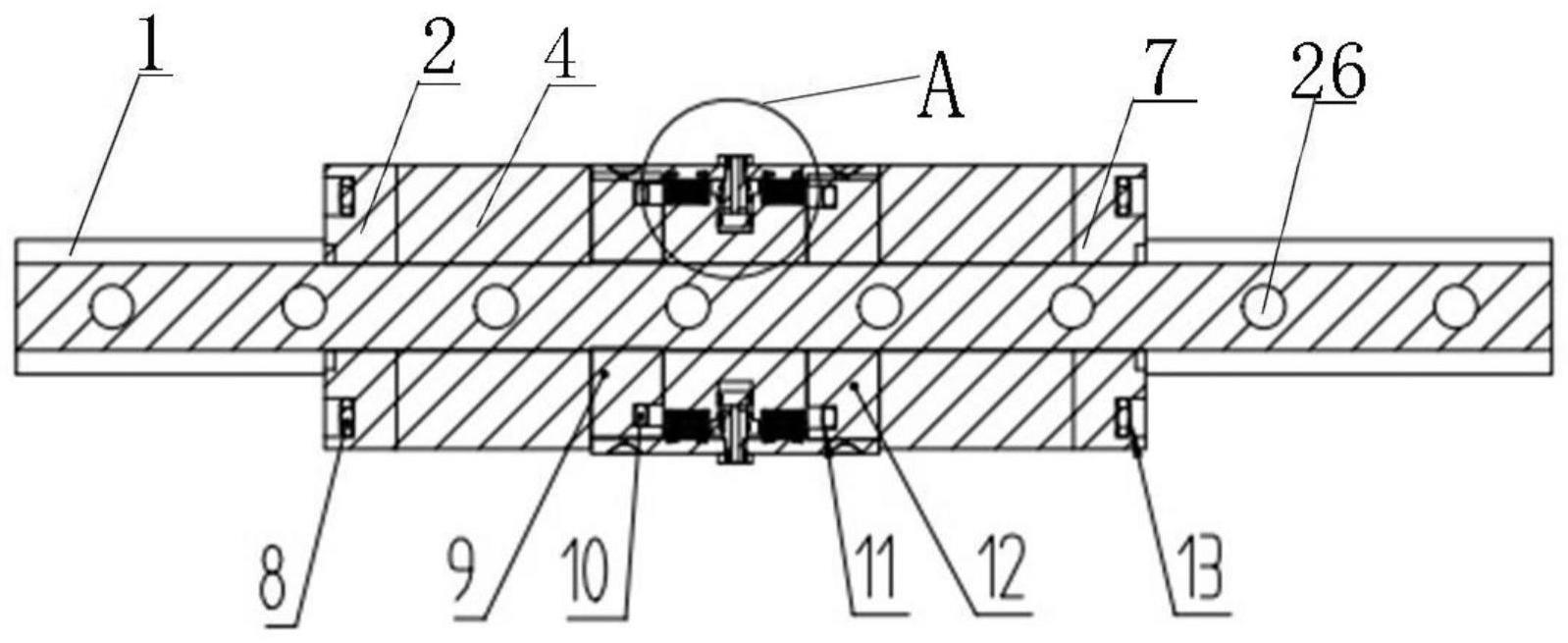

2、设置于基体上的直线导轨以及套设于所述直线导轨上且与所述直线导轨滚动接触的滑块体,还包括:设置于所述滑块体上方的连接板和在所述滑块体宽度方向的两侧对称设置有两个锁紧模组;所述连接板朝向所述直线导轨的一侧可拆卸连接有位于所述滑块体长度方向两端的第一运动连接件;所述锁紧模组朝向所述直线导轨的内壁形状与所述直线导轨的两侧立面上设置的直线型槽结构的形状相适配;给两个所述锁紧模组输入预设值的压力,两个所述锁紧模组将所述直线导轨锁紧/或与所述直线导轨脱离接触,以使所述滑块体在常闭状态和工作状态进行切换。

3、可选地,所述锁紧模组包括:仿形锁紧块、固定活塞杆和一对碟簧组;

4、所述仿形锁紧块嵌设于所述滑块体内,所述仿形锁紧块的外侧盖设有盖板;一对所述碟簧组位于所述固定活塞杆两侧的所述仿形锁紧块内,所述碟簧组的一端与所述盖板连接,所述碟簧组的另一端与所述仿形锁紧块连接,用于产生施加于所述仿形锁紧块上的顶紧力以锁紧所述直线导轨;所述固定活塞杆的一端位于所述盖板的外侧,所述固定活塞杆的另一端穿过所述盖板滑动位于所述仿形锁紧块的中间孔内,且与所述仿形锁紧块之间具有压力腔。

5、可选地,所述常闭线轨滑块还包括:嵌设于所述滑块体内且位于所述锁紧模组两侧的第二运动连接件;所述第一运动连接件包括:套设于所述直线导轨上的第一返向器体和第二返向器体;所述第二运动连接件包括:套设于所述直线导轨上的第三返向器体和第四返向器体;所述第一返向器体、所述第二返向器体、所述第三返向器体和所述第四返向器体均与所述滑块体连接。

6、可选地,所述常闭线轨滑块还包括:滚动体;所述第一运动连接件与所述第二运动连接件之间均关于所述直线导轨的中心线对称设置有四组所述滚动体的运行滚道;所述滚道为由所述滑块体与所述直线导轨组合形成的闭合滚道,所述滚道内布设有若干个滚动体;在所述滚动体的支撑下所述滑块体与所述直线导轨可以相对移动;所述滚道的端部设置有用于实现所述滚动体返向的返向导管;所述第一运动连接件与所述第二运动连接件上均设置有与所述滚动体的运行滚道连通的润滑注油孔;所述第一运动连接件的两端均设置有套设在所述直线导轨上的刮削密封板。

7、可选地,所述固定活塞杆的纵向截面呈“t”型,所述固定活塞杆的小头端设置有一段外螺纹,中部设置有环形凸起的工作面,大头端设置有环形凹槽;所述工作面靠近所述大头端处径向设置有通孔;所述固定活塞杆沿轴向设置有与所述通孔连通的压力介质注射孔;所述压力介质注射孔通过液压管路注入压力介质;所述液压管路上安装有油管三通;所述油管三通的中部端口内安装有与外部系统联动的压力传感器,用于检测所述压力介质注射孔内输入的压力数值。

8、可选地,所述固定活塞杆的大头端套设有位于所述环形凹槽内的第一轴用密封圈,用于所述压力腔的密封;所述固定活塞杆的中部套设有法兰密封盖,所述法兰密封盖与所述仿形锁紧块固定连接,以形成活塞密封装置;所述固定活塞杆的小头端向外穿出所述盖板后安装有锁紧螺母;所述法兰密封盖与所述固定活塞杆的大头端之间具有与所述通孔连通的间隙;所述法兰密封盖与所述仿形锁紧块之间设置有“o”型密封圈,所述法兰密封盖与所述固定活塞杆之间设置有第二轴用密封圈,用于所述活动面的密封。

9、另一方面提供了一种新型自锁式常闭线轨滑块的控制方法,适用于上述的新型自锁式常闭线轨滑块,所述控制方法包括:s1、给位于直线导轨两侧的锁紧模组输入的压力均为0,滑块体进入常闭状态;s2、主机发出运动指令,给位于直线导轨两侧的锁紧模组输入压力介质;s3、测量锁紧模组所承受的压力值,若压力值≥p1,则滑块体进入工作状态,反之重复步骤s1。

10、可选地,在步骤s1中,通过压力传感器检测到给锁紧模组中的固定活塞杆输入的压力为0;两组锁紧模组中的碟簧组均向前顶紧所在的仿形锁紧块,一对仿形锁紧块向前移动将直线导轨锁定,滑块体不动,进入常闭状态。

11、可选地,在步骤s2中,打开常闭状态后,通过液压管路给锁紧模组中的固定活塞杆输入足量的压力介质以使压力腔克服固定活塞杆两侧的碟簧组产生的顶紧力。

12、可选地,在步骤s3中,通过压力传感器检测到锁紧模组中的固定活塞杆内压力介质的压力值,然后比较该压力值与p1的大小,若介质的压力值达到p1,则一对仿形锁紧块向后移动与直线导轨脱离接触,滑块体运动,进入工作状态,反之滑块体进入常闭状态;p1与常闭状态下固定活塞杆两侧的碟簧组所产生的顶紧力等值。

13、本发明实施例提供的技术方案带来的有益效果是:

14、1)初始状态为常闭,采用四组碟簧对称式机械锁紧,锁紧状态安全可靠;

15、2)中置式锁紧,保证线轨滑块上运行的物体受力平衡,锁紧力均匀可靠;

16、3)内置专用油缸设计,占用空间小,运行稳定;

17、4)锁紧接触面采用仿形设计,与直线导轨弧面形状相同,实现最大面积接触,增大摩擦力和锁紧力,同时仿形面采用黄铜材质,在有效的锁紧时不伤害直线导轨面;

18、5)本发明采用锁紧模组和滑块体一体化设计,节约安装空间,通过相关装置的设计,有效的实现常闭状态和工作状态的安全切换;

19、6)液压管路配置压力传感器,标定压力p1后,与系统联动,在打开常闭状态后,只有当系统检测到液压力≥p1时,滑块体才能移动工作,实现双重转换验证,保证运行安全。

技术特征:

1.一种新型自锁式常闭线轨滑块,所述常闭线轨滑块包括:设置于基体上的直线导轨以及套设于所述直线导轨上且与所述直线导轨滚动接触的滑块体,其特征在于,还包括:设置于所述滑块体上方的连接板和在所述滑块体宽度方向的两侧对称设置有两个锁紧模组;

2.根据权利要求1所述的新型自锁式常闭线轨滑块,其特征在于,所述锁紧模组包括:仿形锁紧块、固定活塞杆和一对碟簧组;

3.根据权利要求1所述的新型自锁式常闭线轨滑块,其特征在于,所述常闭线轨滑块还包括:嵌设于所述滑块体内且位于所述锁紧模组两侧的第二运动连接件;

4.根据权利要求3所述的新型自锁式常闭线轨滑块,其特征在于,所述常闭线轨滑块还包括:滚动体;

5.根据权利要求2所述的新型自锁式常闭线轨滑块,其特征在于,所述固定活塞杆的纵向截面呈“t”型,所述固定活塞杆的小头端设置有一段外螺纹,中部设置有环形凸起的工作面,大头端设置有环形凹槽;

6.根据权利要求5所述的新型自锁式常闭线轨滑块,其特征在于,所述固定活塞杆的大头端套设有位于所述环形凹槽内的第一轴用密封圈,用于所述压力腔的密封;

7.一种新型自锁式常闭线轨滑块的控制方法,适用于权利要求1-6所述的新型自锁式常闭线轨滑块,其特征在于,所述控制方法包括:

8.根据权利要求7所述的控制方法,其特征在于,在步骤s1中,通过压力传感器检测到给锁紧模组中的固定活塞杆输入的压力为0;

9.根据权利要求7所述的控制方法,其特征在于,在步骤s2中,打开常闭状态后,通过液压管路给锁紧模组中的固定活塞杆输入足量的压力介质以使压力腔克服固定活塞杆两侧的碟簧组产生的顶紧力。

10.根据权利要求7所述的控制方法,其特征在于,在步骤s3中,通过压力传感器检测到锁紧模组中的固定活塞杆内压力介质的压力值,然后比较该压力值与p1的大小,若介质的压力值达到p1,则一对仿形锁紧块向后移动与直线导轨脱离接触,滑块体运动,进入工作状态,反之滑块体进入常闭状态;

技术总结

本发明公开了一种新型自锁式常闭线轨滑块及其控制方法,属于线轨滑块技术领域,包括:设置于基体上的直线导轨、套设于直线导轨上且与直线导轨滚动接触的滑块体、设置于滑块体上方的连接板和在滑块体宽度方向的两侧对称设置有两个锁紧模组;连接板朝向直线导轨的一侧可拆卸连接有位于滑块体长度方向两端的第一运动连接件;锁紧模组朝向直线导轨的内壁形状与直线导轨的两侧立面上设置的直线型槽结构的形状相适配;给两个锁紧模组输入预设值的压力,两个锁紧模组将直线导轨锁紧/或与直线导轨脱离接触,以使滑块体在常闭状态和工作状态进行切换。仿形锁紧接触面实现最大面积接触,增大摩擦力和锁紧力,有效的实现常闭状态和工作状态的安全切换。

技术研发人员:韩向阳,刘继超,常文芬,肖北川,齐波,尹莹,查初亮,陈彤琳,陈子歅,赵思月

受保护的技术使用者:通用技术集团机床工程研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!