自动变速箱摘挡控制方法与流程

本发明涉及变速箱挡位控制领域,尤其涉及一种自动变速箱摘挡控制方法。

背景技术:

1、摘挡过程实际就是齿套与结合齿分离的过程,即在给定时间内将齿套移动至空挡位置的过程称为摘挡(换挡操作中从在挡摘入空挡),其驱动力传递路径与挂挡一致,拨叉推动齿套移动,分力产生扭矩使齿轮结合齿旋转小角度,齿套脱出。

2、摘挡阻力与系统惯量(零件结构)、拖矩有关(油温,转速等,离合状态),其他方面还有同步器滑块阻力、拨叉定位销(弹簧)阻力、相应摩擦力以及拨叉变形等;拨叉(轴)在直线滑动过程中,在拨叉受力状态下倾覆力矩作用,拨叉(轴)给拨叉(轴)衬套或壳体上拨叉轴孔压力,滑动产生摩擦阻力,同时存在变形影响。

技术实现思路

1、鉴于上述,本发明旨在提供一种自动变速箱摘挡控制方法,以解决前述提及的技术问题。

2、本发明采用的技术方案如下:

3、本发明提供了一种自动变速箱摘挡控制方法,其中包括:

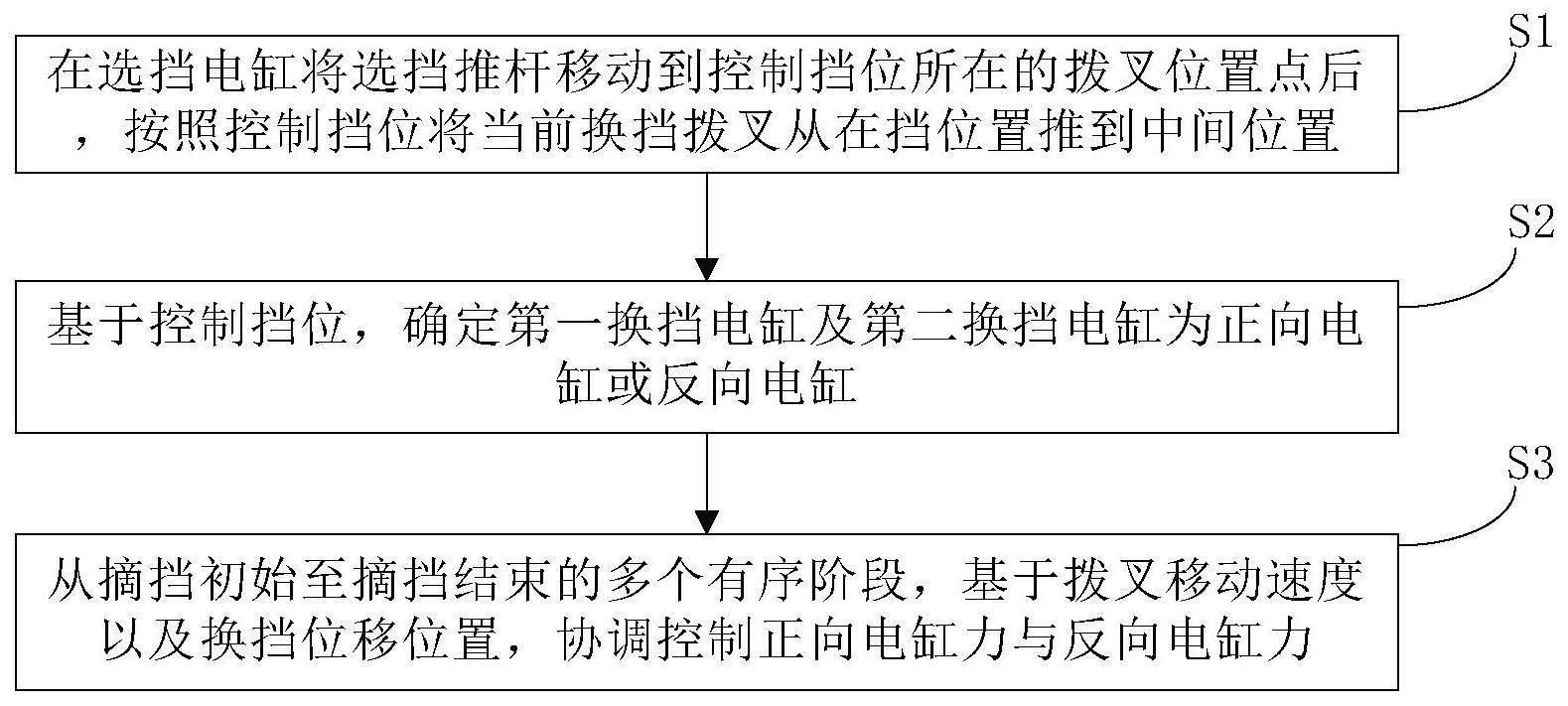

4、在选挡电缸将选挡推杆移动到控制挡位所在的拨叉位置点后,按照控制挡位将当前换挡拨叉从在挡位置推到中间位置;

5、基于控制挡位,确定第一换挡电缸及第二换挡电缸为正向电缸或反向电缸;

6、从摘挡初始至摘挡结束的多个有序阶段,基于拨叉移动速度以及换挡位移位置,协调控制正向电缸力与反向电缸力。

7、在其中至少一种可能的实现方式中,在摘挡控制的第一阶段,正向电缸力为:通过期望挡位查询预设映射表获得的估算摩擦力、换挡力初始值以及随时间增长的增长率之和。

8、在其中至少一种可能的实现方式中,在摘挡控制的第一阶段,反向电缸力为0。

9、在其中至少一种可能的实现方式中,在摘挡控制的第二阶段,正向电缸力为:前一时刻的正向力、通过换挡拨叉位移与换挡拨叉角速度查询预设映射表获得的随时间增长的增长率之和,且此阶段的正向力不超过预设的正向力最大值。

10、在其中至少一种可能的实现方式中,在摘挡控制的第二阶段,反向电缸力为:在预设的低温模式下,反向电缸力为0;在预设的正常模式下,反向电缸力根据期望挡位查表获得预设的恒定力。

11、在其中至少一种可能的实现方式中,在摘挡控制的第三阶段,在延迟的正向电流作用下向空挡位置移动过程中,当齿套接近空挡位置且正向速度大于既定标准时,提供反向电缸力用于避免摘挡超调。

12、在其中至少一种可能的实现方式中,在摘挡控制的第三阶段,正向电缸力为:

13、刚进入第三阶段的时刻,正向电缸力等于前一时刻的正向电缸力与通过期望挡位和换挡角速度查表获得的第一增益之差;

14、进入第三阶段的下一时刻,若换挡角速度大于预设的第一角速度阈值,则正向电缸力等于前一时刻的正向电缸力与通过期望挡位和换挡角速度查表获得的第二增益之差,且当差值为负时,正向电缸力设为0;

15、若换挡角速度小于或等于第一角速度阈值:当换挡角速度小于预设的第二角速度阈值时,正向电缸力等于前一时刻的正向电缸力与通过期望挡位和换挡角速度查表获得的第三增益之;当换挡角速度大于或等于预设的第二角速度阈值时,正向电缸力等于前一时刻的正向电缸力。

16、在其中至少一种可能的实现方式中,在摘挡控制的第三阶段,反向电缸力为:

17、刚进入第三阶段的时刻,反向电缸力为0;

18、进入第三阶段的下一时刻,若同时满足角速度大于预设的第一角速度阈值且正向电缸力=0,则反向电缸力等于前一时刻的反向电缸力与通过期望挡位和换挡角速度查表获得的第四增益之和,且当和值大于或等于预设的此阶段反向力最大值,则反向电缸力为所述反向力最大值;

19、若角速度大于预设的第一角速度阈值且正向电缸力=0,则当角速度小于第二角速度阈值且正向电缸力不为0时,则反向电缸力为0;当不满足角速度小于第二角速度阈值且正向电缸力不为0时,反向电缸力等于前一时刻的反向电缸力。

20、在其中至少一种可能的实现方式中,在摘挡控制的第四阶段,正向电缸力为:

21、若角位移小于或等于预设的第一角位移阈值,则正向电缸力为0;

22、若同时满足角加速度小于或等于通过期望挡位和角位移查表获得的角加速度限值且角速度小于或等于通过期望挡位和角位移查表获得的角速度限值,且反向电缸力为0,则正向电缸力等于上一时刻的反向电缸力与通过期望挡位查表获得的估算摩擦力,与通过期望挡位、角位移和角速度查表获得的偏差值,与通过期望挡位、角位移和角速度查表获得的补偿值之和;

23、若不同时满足角加速度小于或等于通过期望挡位和角位移查表获得的角加速度限值且角速度小于或等于通过期望挡位和角位移查表获得的角速度限值,且反向电缸力为0,则正向电缸力等于上一时刻的正向电缸力与通过期望挡位和角速度查表获得的偏差值之差,且正向电缸力不大于0。

24、在其中至少一种可能的实现方式中,在摘挡控制的第四阶段,反向电缸力为:

25、若角位移小于或等于预设的第二角位移阈值,则反向电缸力为0;

26、若同时满足角加速度大于或等于通过期望挡位和角位移查表获得的角加速度限值且角速度大于或等于通过期望挡位和角位移查表获得的角速度限值,且正向电缸力为0,则反向电缸力等于上一时刻的正向电缸力与通过期望挡位查表获得的估算摩擦力,与通过期望挡位、角位移和角速度查表获得的偏差值,与通过期望挡位、角位移和角速度查表获得的补偿值之和;

27、若不同时满足角加速度大于或等于通过期望挡位和角位移查表获得的角加速度限值且角速度大于或等于通过期望挡位和角位移查表获得的角速度限值,且正向电缸力为0,则反向电缸力等于上一时刻的反向电缸力与通过期望挡位和角速度查表获得的偏差值之差,且反向电缸力不大于0。

28、与现有技术相比,本发明的主要设计构思在于,在选挡电缸将选挡推杆移动到控制挡位所在的拨叉位置点后,按照控制挡位将当前换挡拨叉从在挡位置推到中间位置;基于控制挡位,确定第一换挡电缸及第二换挡电缸为正向电缸或反向电缸;在摘挡有序过程中的多个阶段,基于拨叉移动速度及换挡位移位置,协调控制正向电缸力与反向电缸力。本发明可以确保车辆换挡过程中摘挡的平顺性,同时考虑了选换挡机械结构对摘挡过程中阻力的影响,通过对不同阶段正、反电缸力的控制,减少摘挡过程齿套和啮合齿及同步环的冲击,延长离合器使用寿命。

29、进一步地,控制摘挡超调量,防止摘挡摘过导致齿套与同轴反向挡位同步环或啮合齿冲击,也防止摘挡过程中直接挂入同轴反向挡位,使得摘挡过程中同步器齿套与结合齿和同步环平缓脱离,减少分离冲击。

技术特征:

1.一种自动变速箱摘挡控制方法,其特征在于,包括:

2.根据权利要求1所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第一阶段,正向电缸力为:通过期望挡位查询预设映射表获得的估算摩擦力、换挡力初始值以及随时间增长的增长率之和。

3.根据权利要求2所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第一阶段,反向电缸力为0。

4.根据权利要求1所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第二阶段,正向电缸力为:前一时刻的正向力、通过换挡拨叉位移与换挡拨叉角速度查询预设映射表获得的随时间增长的增长率之和,且此阶段的正向力不超过预设的正向力最大值。

5.根据权利要求4所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第二阶段,反向电缸力为:在预设的低温模式下,反向电缸力为0;在预设的正常模式下,反向电缸力根据期望挡位查表获得预设的恒定力。

6.根据权利要求1所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第三阶段,在延迟的正向电流作用下向空挡位置移动过程中,当齿套接近空挡位置且正向速度大于既定标准时,提供反向电缸力用于避免摘挡超调。

7.根据权利要求1所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第三阶段,正向电缸力为:

8.根据权利要求7所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第三阶段,反向电缸力为:

9.根据权利要求1所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第四阶段,正向电缸力为:

10.根据权利要求9所述的自动变速箱摘挡控制方法,其特征在于,在摘挡控制的第四阶段,反向电缸力为:

技术总结

本发明公开了一种自动变速箱摘挡控制方法,本发明的主要设计构思在于,在选挡电缸将选挡推杆移动到控制挡位所在的拨叉位置点后,按照控制挡位将当前换挡拨叉从在挡位置推到中间位置;基于控制挡位,确定第一换挡电缸及第二换挡电缸为正向电缸或反向电缸;在摘挡有序过程中的多个阶段,基于拨叉移动速度及换挡位移位置,协调控制正向电缸力与反向电缸力。本发明可以确保车辆换挡过程中摘挡的平顺性,同时考虑了选换挡机械结构对摘挡过程中阻力的影响,通过对不同阶段正、反电缸力的控制,减少摘挡过程齿套和啮合齿及同步环的冲击,延长离合器使用寿命。

技术研发人员:李高磊,陈加超,戴冬华,周延,赵知立,凌长涛

受保护的技术使用者:安徽江淮汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!