具有防止钳牙划伤结构的镍基镀层外防腐油管及生产工艺的制作方法

本发明涉及防腐油管的,特别是涉及一种具有防止钳牙划伤结构的镍基镀层外防腐油管及生产工艺。

背景技术:

1、油田在开采过程中需要通过管道对高浓度的二氧化硫高压天然气和井液等进行输送,一般均是通过如授权公告号为cn103982142b的发明专利中公开的电镀非晶态镍基合金防腐耐磨油管或电镀有其他材料的油管对上述物质进行输送。

2、在使用过程中发现现有的油管虽然在常态下耐磨和防腐效果良好,但是上卸扣施工时作业钳牙卡需要卡在油管上,由于作业钳牙可产生200微米左右的钳牙划伤,直接对电镀层造成破坏,影响油管的防腐和耐磨效果,导致实用性较差,所以现在使用的大部分能够解决上述问题的油管均为进口,价格昂贵,因此亟需具有防止钳牙划伤结构的镍基镀层外防腐油管及生产工艺,对上述问题进行改善。

技术实现思路

1、为解决上述技术问题,本发明提供一种通过底层、中间层和面层相互配合,形成独特的镀层,在上卸扣施工时,通过独特的镀层减少钳牙对管体的划伤,并且有效的阻挡钳牙划伤防腐层导致集中腐蚀和电化学腐蚀情况的出现的具有防止钳牙划伤结构的镍基镀层外防腐油管及生产工艺。

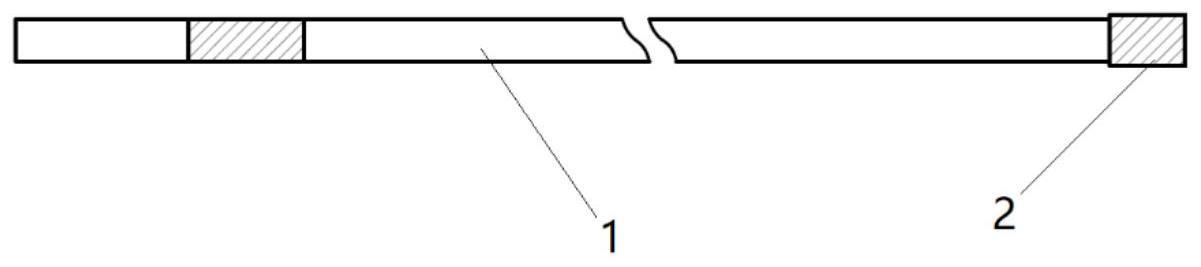

2、本发明的具有防止钳牙划伤结构的镍基镀层外防腐油管,包括管体;还包括底层、中间层和面层,所述管体上设置有耐磨带,底层、中间层和面层依次镀于管体上的耐磨带处;

3、所述底层、中间层和面层配合对管体进行防划和防腐保护;

4、通过底层、中间层和面层相互配合,形成独特的镀层,在上卸扣施工时,通过独特的镀层减少钳牙对管体的划伤,并且有效的阻挡钳牙划伤防腐层导致集中腐蚀和电化学腐蚀情况的出现。

5、优选的,所述底层为柱状结晶含钴镍基镀层,中间层为层状结晶的高含硫镍基镀层,面层为非晶态结构含钨镍基镀层,并且面层中添加有纳米金刚石耐磨颗粒;通过底层提高镀层与基体的结合强度,通过中间层提高镀层的防腐效果,通过面层对中间层进行防护。

6、优选的,所述中间层的电极电位大于面层的电极电位,面层的电极电位大于底层的电极电位;在腐蚀发生时中间层优先腐蚀,并且通过面层对中间层进行保护,减少中间层发生腐蚀情况,从而提高管体的耐腐蚀效果。

7、优选的,所述底层、中间层和面层的厚度大于350微米。

8、本发明的具有防止钳牙划伤结构的镍基镀层外防腐油管的生产工艺,包括以下步骤:

9、步骤一、防划伤结构定向电镀:

10、s1、通过有机溶剂对管体上的耐磨带进行清洗,之后通过400°高温烧结4.5小时-5.5小时;

11、s2、采用棕刚玉对管体上的耐磨带进行喷砂除锈,之后依次进行4-6分钟水洗,4-6分钟酸洗和4-6分钟水洗;

12、s3、对管体上的耐磨带进行冲击镀底层,采用钴合金电镀工艺,温度保持在60°c,ph值保持在4,时间保持在20分钟-40分钟;

13、s4、冲击镀底层后,进行4-6分钟的60°c的热水水洗,之后进行4-6分钟活化,再进行4-6分钟水洗;

14、s5、对管体上的耐磨带进行第一次镀中间层,采用高酸镍电镀工艺,温度保持在55°c,ph值保持在3.8,时间保持在3.5-4.5小时;

15、s6、第一次镀中间层后,进行4-6分钟水洗,之后进行4-6分钟活化,再进行39-41秒钟的敏化;

16、s7、对管体上的耐磨带进行第二次镀中间层,采用高硫镍电镀工艺,温度保持在55°c,ph值保持在3.8,时间保持在3.5-4.5小时;

17、s8、第二次镀中间层后,进行4-6分钟水洗,之后进行4-6分钟活化,再进行39-41秒钟的敏化

18、s9、对管体上的耐磨带镀面层,采用纳米金刚石复合镀工艺,温度保持在65°c,ph值保持在2.5,时间保持在4.5-5.5小时;

19、s10、镀面层后,进行4-6分钟水洗,18-22秒钟钝化,再进行1分钟封闭,之后进行1-3分钟吹干,形成镀好防划伤结构的半成品;

20、步骤二、管体整体电镀:

21、s1、通过工装对管体上的耐磨带进行保护;

22、s2、采用石英砂对管体进行除锈,再通过千叶轮对管体进行抛光;

23、s3、进行4-6分钟水洗,4-6分钟酸洗和4-6分钟水洗;

24、s4、对管体进行普通镍基合金镀层外防腐,采用高硫镍电镀工艺,温度保持在55°c,ph值保持在3.8,时间保持在1-2小时;

25、s5、普通镍基合金镀层外防腐后,进行4-6分钟水洗,之后进行1-3分钟吹干,形成防划伤结构的镍基镀层外防腐管道。

26、优选的,所述步骤一防划伤结构定向电镀中,高温烧结5小时,水洗、酸洗、热水洗和活化均为5分钟,冲击镀底层时间为0.5小时,第一次镀中间层和第二次镀中间层时间均为4小时,敏化均为40秒钟,镀面层时间为5小时,钝化20秒钟,吹干2分钟;

27、所述步骤二管体整体电镀中,水洗和酸洗均为5分钟,普通镍基合金镀层外防腐时间为1.5小时,吹干2分钟。

28、优选的,所述步骤一防划伤结构定向电镀中,棕刚玉喷砂除锈粗糙度为sa2.5级。

29、与现有技术相比本发明的有益效果为:

30、1、通过将反复层厚度增强至350微米以上,防止钳牙破坏耐磨带,使整个油管都形成了全面的防腐;

31、2、通过底层确保与底层的结合强度,通过面层中添加的纳米金刚石耐磨颗粒,提高表面强度,对抗钳牙的破坏深度,通过中间层提供足够厚度软硬适中的镀层确保钳牙能咬住但是不能咬太深,并且在发生腐蚀时,优先腐蚀中间层,并且腐蚀以横向进行发展,提高油管的防腐效果;

32、3、施工工艺简单易于操作,减少原料和人力的消耗,提高油管的生产效率。

技术特征:

1.具有防止钳牙划伤结构的镍基镀层外防腐油管,包括管体(1);其特征在于,还包括底层(3)、中间层(4)和面层(5),所述管体(1)上设置有耐磨带(2),底层(3)、中间层(4)和面层(5)依次镀于管体(1)上的耐磨带(2)处;

2.如权利要求1所述的具有防止钳牙划伤结构的镍基镀层外防腐油管,其特征在于,所述底层(3)为柱状结晶含钴镍基镀层,中间层(4)为层状结晶的高含硫镍基镀层,面层(5)为非晶态结构含钨镍基镀层,并且面层(5)中添加有纳米金刚石耐磨颗粒。

3.如权利要求1所述的具有防止钳牙划伤结构的镍基镀层外防腐油管,其特征在于,所述中间层(4)的电极电位大于面层(5)的电极电位,面层(5)的电极电位大于底层(3)的电极电位。

4.如权利要求1所述的具有防止钳牙划伤结构的镍基镀层外防腐油管,其特征在于,所述底层(3)、中间层(4)和面层(5)的厚度大于350微米。

5.具有防止钳牙划伤结构的镍基镀层外防腐油管的生产工艺,其特征在于,包括以下步骤:

6.如权利要求5所述的具有防止钳牙划伤结构的镍基镀层外防腐油管的生产工艺,其特征在于,所述步骤一防划伤结构定向电镀中,高温烧结5小时,水洗、酸洗、热水洗和活化均为5分钟,冲击镀底层时间为0.5小时,第一次镀中间层和第二次镀中间层时间均为4小时,敏化均为40秒钟,镀面层时间为5小时,钝化20秒钟,吹干2分钟;

7.如权利要求5所述的具有防止钳牙划伤结构的镍基镀层外防腐油管的生产工艺,其特征在于,所述步骤一防划伤结构定向电镀中,棕刚玉喷砂除锈粗糙度为sa2.5级。

技术总结

本发明涉及防腐油管的技术领域,特别是涉及一种具有防止钳牙划伤结构的镍基镀层外防腐油管及生产工艺,其通过底层、中间层和面层相互配合,形成独特的镀层,在上卸扣施工时,通过独特的镀层减少钳牙对管体的划伤,并且有效的阻挡钳牙划伤防腐层导致集中腐蚀和电化学腐蚀情况的出现;包括管体;还包括底层、中间层和面层,所述管体上设置有耐磨带,底层、中间层和面层依次镀于管体上的耐磨带处;所述底层、中间层和面层配合对管体进行防划和防腐保护。

技术研发人员:王磊,郑为,温雪瑶,杜小娇,蒲玉聪,姜越洋,蒲朋磊,孙大鹏,刘心宁,高睿轩

受保护的技术使用者:山东音速石油产业技术研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!