一种用于主轴的气封结构及其装配方法与流程

本发明涉及主轴气封结构的技术设备领域,特别是涉及一种用于主轴的气封结构及其装配方法。

背景技术:

1、机械主轴指的是机床上带动工件旋转的轴,通常由主轴、轴承和传动件等组成主轴部件。在机器中主要用来支撑传动零件如齿轮、带轮,传递运动及扭矩。而电主轴则是在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,主轴包括电主轴本身及其附件。这种主轴电动机与机床主轴“合二为一”的传动结构形式,使主轴部件从机床的传动系统和整体结构中相对独立出来。

2、对于机械主轴或者电主轴是否能够保持长寿命、稳定、高效率的运作来说,其中的气封结构起着十分重要的作用。目前市场上绝大多数机械主轴、电主轴采用的气封结构通常设计在前压盖上,这样的设计一旦气封结构失效,机床加工过程中的切削液、油雾和粉尘将进入轴承,那么就会使得轴承润滑失效,更为严重则会出现卡死的情况。且在设计中前压盖需要与轴承、隔套、壳体的组合公差配磨,否则前压盖无法保证压到轴承外圈。这样就容易产生一些弊端,具体来说:一方面,现有的主轴气封结构通常设计在前压盖上,前压盖与壳体需要采用螺钉连接,这必然减少了轴芯与前压盖之间一到二层迷宫密封结构;轴承预紧效果差、防护功能单一、防水防尘表现一般。另一方面,存在着轴芯窜动的风险,容易导致轴承加速损坏,在后续加工过程中打造出来的零件精度也难以得到保证。当生产工艺得不到精准控制时,整根主轴极容易受到影响而发生损坏,无论主轴或者主轴轴承价格都十分高昂。这不仅让生产工序步骤变得繁杂,也使保养维修成本大幅增加。

技术实现思路

1、本发明所要解决的主要技术问题是提供一种用于主轴的气封结构,能够提升主轴的防护性能,可以达到主轴密封有效、轴承预紧可靠的优良效果。

2、本发明所要解决的主要技术问题是还提供一种如上所述气封结构的装配方法,该装配方法可使轴承预紧到位,简化气封结构的装配步骤,提高气封结构的装配效率。

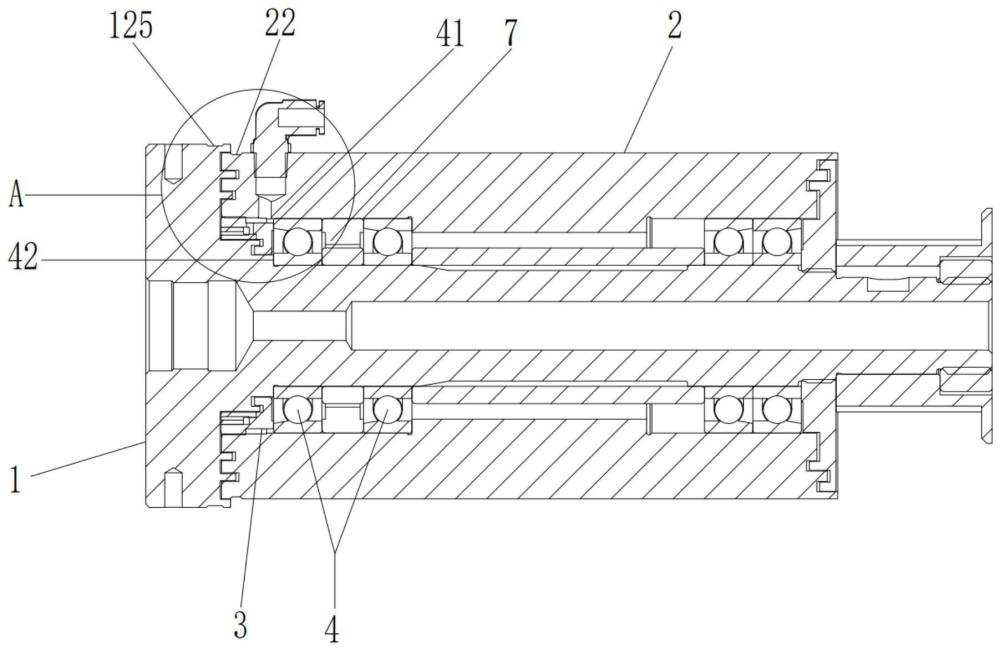

3、为了解决上述的技术问题,本发明提供了一种用于主轴的气封结构,包括:轴芯、壳体和气封螺母组件;所述轴芯包括:插入壳体的第一部分以及与壳体前端形成迷宫密封的第二部分;所述第二部分朝向壳体的一侧设置有结合壳体形成迷宫密封的第一凸台;所述壳体前端设有用于与所述轴芯的第一凸台形成迷宫密封的第一凹槽;所述气封螺母组件,包括锁紧螺母和密封套;所述锁紧螺母上部分沿着径向向外凸出形成一圈带有螺纹的外沿与所述壳体连接;所述锁紧螺母具有一用于嵌合密封套的腔室,所述腔室的内壁沿着径向向内延伸出与所述密封套配合的第一台阶,所述第一台阶沿着径向向内的一侧设置有第二凹槽;所述轴芯的第二部分朝向壳体的一侧还设置有与所述第二凹槽形成迷宫密封的第二凸台。

4、在一较佳实施例中:所述轴芯的第二部分朝向壳体的一侧还设置有用于配合所述壳体前端外壁面端部以形成迷宫密封的的凸台外端;所述轴芯在第一部分和第二部分的连接处设有第二台阶,所述第二台阶用于贴合轴承内圈。

5、在一较佳实施例中:所述第一凸台和第二凸台之间还设置有一连接部,所述连接部用于配合所述壳体前端内侧和气封螺母组件以形成迷宫密封和气幕密封。

6、在一较佳实施例中:所述轴芯与壳体前端形成迷宫密封的第二部分的外侧设置有径向向内形成凹陷用于导流切削液的第一斜凹槽。

7、在一较佳实施例中:所述壳体前端内侧设有螺纹,通过螺接方式连接所述气封螺母组件的外沿;所述壳体前端外壁面设置有用于导流切削液第二斜凹槽和用于通气至所述壳体内部与气封螺母组件、轴芯形成气幕密封的通孔。

8、在一较佳实施例中:所述密封套包括:上端面和下端面;上端面径向向外延伸形成的外圆,所述上端面的外圆和下端面与设于锁紧螺母腔室内的第一台阶贴合用于导通气路;所述密封套上端面均匀分布用于出气与所述轴芯和壳体形成气幕密封的圆孔。

9、在一较佳实施例中:所述锁紧螺母的下部分外壁侧面设有通气孔,所述通气孔用于导通所述壳体通入的气体进入所述密封套内。

10、在一较佳实施例中:所述气封结构还包括轴承;所述气封螺母组件的锁紧螺母压紧轴承外圈,且压紧轴承外圈后所述气封螺母组件的端面高于壳体的端面。

11、在一较佳实施例中:在所述锁紧螺母的第二凹槽的位置还设有用于配合锁紧工装的第一工艺孔。

12、为了解决上述的技术问题,本发明还提供了一种如上所述气封结构的装配方法:采用锁紧工装进行装配;所述锁紧工装远离圆心的外壁面设有径向向内凹陷且用于配合勾形扭矩扳手的凹槽部;所述锁紧工装还包括第二工艺孔,所述第二工艺孔设于锁紧工装的内侧,用于插入销钉与所述气封螺母组件的锁紧螺母的第一工艺孔配合以压紧轴承;

13、所述装配方法包括如下步骤:

14、(1)将所述壳体固定在三爪卡盘上,再把隔圈组件和轴承依次装入所述壳体内腔;

15、(2)对齐锁紧螺母的第一工艺孔和锁紧工装的第二工艺孔,并在如上所述的工艺孔中插入销钉,然后运用所述锁紧工装通过所述凹槽部与勾型扳手的配合将气封螺母组件与轴承外圈锁紧;锁紧任务完毕后取走锁紧工装;

16、(3)把所述轴芯冷压入壳体、气封螺母组件、轴承和隔圈组件中,直至所述轴芯的第二台阶与轴承内圈贴合。

17、相较于现有技术,本发明的技术方案具备以下有益效果:

18、1.本发明提供了一种用于主轴的气封结构,通过气封螺母组件与轴芯、壳体及其内部构造的台阶、凸台和凹槽之间的相互配合,将迷宫密封、气幕密封和压紧轴承多项功能集成于一体,大大提升防护性能。

19、2.本发明提供了一种用于主轴的气封结构,气封螺母组件与壳体采用螺接配合,可确保壳体内的轴承外圈能够被有效预紧,防止轴芯窜动;且通过公差把控使气封螺母组件端面高于壳体端面,有效防止液体粉尘流入轴承,避免轴承等零部件的损耗;相比传统结构,此设计结构更为简单、紧凑,利于安装,可节约材料和人工成本。

20、3.本发明还提供了一种用于主轴的气封结构的装配方法,采用锁紧工装来辅助装配,通过插入销钉到气封螺母组件的工艺孔中,利用勾型扳手与锁紧工装的凹槽部二者之间的配合,能够将轴承预紧到位,简化了气封结构的装配步骤,同时提高了气封结构的装配效率。

技术特征:

1.一种用于主轴的气封结构,其特征在于,包括:轴芯、壳体和气封螺母组件;所述轴芯包括:插入壳体的第一部分以及与壳体前端形成迷宫密封的第二部分;所述第二部分朝向壳体的一侧设置有结合壳体形成迷宫密封的第一凸台;所述壳体前端设有用于与所述轴芯的第一凸台形成迷宫密封的第一凹槽;

2.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述轴芯的第二部分朝向壳体的一侧还设置有用于配合所述壳体前端外壁面端部以形成迷宫密封的的凸台外端;所述轴芯在第一部分和第二部分的连接处设有第二台阶,所述第二台阶用于贴合轴承内圈。

3.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述第一凸台和第二凸台之间还设置有一连接部,所述连接部用于配合所述壳体前端内侧和气封螺母组件以形成迷宫密封和气幕密封。

4.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述轴芯与壳体前端形成迷宫密封的第二部分的外侧设置有径向向内形成凹陷用于导流切削液的第一斜凹槽。

5.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述壳体前端内侧设有螺纹,通过螺接方式连接所述气封螺母组件的外沿;所述壳体前端外壁面设置有用于导流切削液第二斜凹槽和用于通气至所述壳体内部与气封螺母组件、轴芯形成气幕密封的通孔。

6.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述密封套包括:上端面和下端面;上端面径向向外延伸形成外圆,所述上端面的外圆和下端面与设于锁紧螺母腔室内的第一台阶贴合用于导通气路;所述密封套上端面均匀分布用于出气与所述轴芯和壳体形成气幕密封的圆孔。

7.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述锁紧螺母的下部分外壁侧面设有通气孔,所述通气孔用于导通所述壳体通入的气体进入所述密封套内。

8.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:所述气封结构还包括轴承;所述气封螺母组件的锁紧螺母压紧轴承外圈,且压紧轴承外圈后所述气封螺母组件的端面高于壳体的端面。

9.根据权利要求1所述的一种用于主轴的气封结构,其特征在于:在所述锁紧螺母的第二凹槽的位置还设有用于配合锁紧工装的第一工艺孔。

10.一种权利要求9所述的气封结构的装配方法,其特征在于:采用锁紧工装进行装配;所述锁紧工装远离圆心的外壁面设有径向向内凹陷且用于配合勾形扭矩扳手的凹槽部;所述锁紧工装还包括第二工艺孔,所述第二工艺孔设于锁紧工装的内侧,用于插入销钉与所述气封螺母组件的锁紧螺母的第一工艺孔配合以压紧轴承;

技术总结

本发明提供了一种用于主轴的气封结构,包括:轴芯、壳体和气封螺母组件;轴芯包括插入壳体的第一部分和与壳体形成迷宫密封的第二部分;第二部分朝向壳体的一侧设有结合壳体形成迷宫密封的第一凸台;壳体设有用于与轴芯的第一凸台形成迷宫密封的第一凹槽;气封螺母组件包括锁紧螺母和密封套;锁紧螺母上部分向外凸出形成带有螺纹的外沿与壳体连接;锁紧螺母具有一用于嵌合密封套的腔室,腔室的内壁沿着径向向内延伸出与密封套配合的第一台阶,第一台阶向内的一侧设有第二凹槽;轴芯的第二部分朝向壳体的一侧还设有与第二凹槽形成迷宫密封的第二凸台。本结构可实现迷宫密封、气幕密封和压紧轴承。本发明还提供了一种如上所述气封结构的装配方法。

技术研发人员:郑永铭,侯宗毅,刘元林,林祺,曾少强,李黄伟,林智鸿

受保护的技术使用者:厦门势拓伺服科技股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!