液压恒预载密封机构及安装方法

本发明属于液压密封,特别涉及一种液压恒预载密封机构及安装方法。

背景技术:

1、弹性体密封件,尤其橡胶密封件在现在液压技术中起着关键作用,目前橡胶密封件在工程机械、航天航空、船舶海洋工程、汽车交通、化工等领域都有广泛的应用。

2、但现有技术中的密封机构存在以下缺陷:1)橡胶密封件的预载都依靠密封件在密封槽中安装时的过盈量来保证,随着密封件的在使用过程中的磨损以及应力松弛,这将导致预载力减小从而严重影响密封件的密封性能;2)现有密封机构中往往都带有导向带,而当导向带由于磨损导致柱塞杆的间隙过大时,这又会导致柱塞杆对密封件不均匀偏磨,从而导致密封件失效。此外,在特殊大间隙使用场合,如滑动轴承圆锥破碎机主轴与铜套间的大间隙密封,主轴偏动范围一般3—4mm(参见赵孟军,陈利华,陈连方,等.圆锥破碎机重载滑动轴承流体动压润滑数值计算与仿真分析[j].矿山机械,2012,40(10):5),经常会发生主轴对密封件的不均匀偏磨。

技术实现思路

1、本发明的目的在于提供一种液压恒预载密封机构及安装方法,以解决现有技术中密封件在使用过程中预载量减小以及不均匀偏磨的问题。为实现上述目的,采用的技术方案如下:

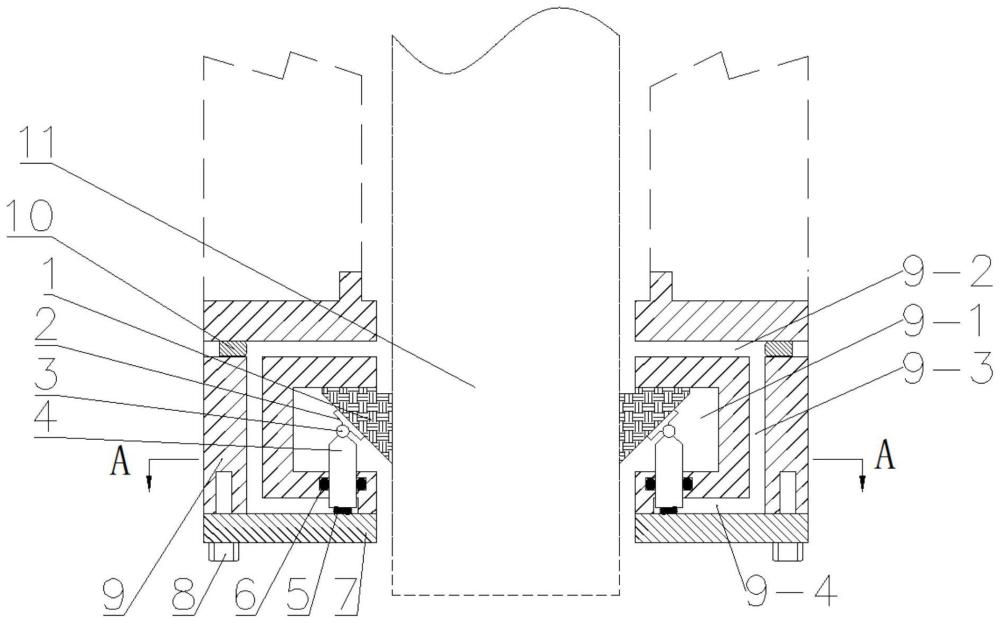

2、一种液压恒预载密封机构,包括:

3、支撑板7,套设于轴11;

4、密封座9,套设于轴11,其包括底座和内密封圈,所述底座和内密封圈均通过紧固件安装于支撑板7,所述底座位于内密封圈外部;

5、所述密封座9的内部开设密封槽9-1、依次连通的第一油道9-2、第二油道9-3和底部油道9-4;

6、所述第一油道9-2的输入端输入液压油;所述底部油道9-4形成于底座和内密封圈之间;所述密封槽9-1形成于内密封圈,用于安装浮动式预载密封构件;所述第二油道9-3形成于底座和内密封圈之间;

7、所述浮动式预载密封构件,一端固定于支撑板7并位于底部油道9-4内,另一端位于密封槽9-1内,并与轴11贴合;当轴11对浮动式预载密封构件产生偏压时,浮动式预载密封构件可随着轴11作轴向移动、径向偏移,以始终贴合轴11。

8、优选地,所述浮动式预载密封构件包括:

9、复位弹簧5、导柱4、球形铰头3和支撑滑板2,依次连接,所述球形铰头3的球铰座固定于导柱4,其球头连接支撑滑板2;所述支撑滑板2贴合主密封圈1的斜面;

10、所述复位弹簧5固定于支撑板7,所述导柱4的一端位于底部油道9-4,另一端穿过内密封圈,进入密封槽9-1内;

11、密封圈6,与导柱4穿过内密封圈的一段配合,并安装于内密封圈;

12、所述主密封圈1,其内壁贴合轴11,初始状态时,其靠近油液输入端的端面贴合密封槽9-1的内壁;

13、当轴11对浮动式预载密封构件产生偏压时,主密封圈1斜面的倾斜角度改变,导致所述导柱4随轴11轴向移动;同时球形铰头3转动以实现主密封圈沿径向偏移。

14、优选地,所述主密封圈1与所述密封槽9-1的接触面为平面。

15、优选地,所述密封座9还包括前密封圈和螺塞10,所述前密封圈靠近油液输入端设置并与油缸导向环13连接,所述螺塞10卡设于前密封圈和底座之间;

16、所述前密封圈和内密封圈之间形成所述第一油道9-2。

17、优选地,所述内密封圈包括一密封本体,所述一密封本体靠近支撑板7的一端设置凸台,所述凸台与支撑板7固定;

18、所述底部油道9-4形成于凸台、密封本体和支撑板7之间。

19、一种液压恒预载密封机构,包括:

20、密封座9,套设于轴11,其包括底座和内密封圈;其内部开设依次连通的第一油道9-2、第二油道9-3、第三油道9-6和密封槽9-1;

21、所述第一油道9-2的输入端输入液压油;

22、所述密封槽9-1形成于内密封圈,用于安装预载密封构件14;所述预载密封构件14,与轴11贴合;

23、所述第二油道9-3形成于底座和内密封圈之间;

24、所述第三油道9-6开设于密封槽9-1。

25、一种液压恒预载密封机构的安装方法,包括以下步骤:

26、步骤1、将密封圈6安装于内密封圈的槽内,之后安装导柱4和复位弹簧5;

27、步骤2、通过紧固螺栓8将密封座9的底座、内密封圈均固定于支撑板7;

28、步骤3、将球形铰头3、支撑滑板2依次安装在导柱4靠近油液输入的一端;

29、步骤4、将主密封圈1安装在密封槽9-1中并使主密封圈1斜面贴合支撑滑板2;

30、步骤5、安装轴11以及螺塞10。

31、与现有技术相比,本发明的优点为:

32、1、现有技术的动密封机构密封件的预载都密封件安装时的过盈量来保证的,随着密封件的在使用过程中的磨损以及应力松弛,导致预载量减小从而严重影响密封件的密封性能。

33、而本发明中的预载是通过外部弹簧与油液本身的压力来保证,其不受密封件过盈量影响。

34、2、当轴或者柱塞与导向带密封间歇过大时,本发明中主密封圈会跟随轴或者柱塞偏移,而避免了轴或者柱塞对主密封圈的偏磨。

35、具体的:工作注油前,导柱在复位弹簧作用下,主密封圈受到了一定预载作用;工作时,油缸套筒与轴(柱塞)内注油压力油液,油液通过油道推动导柱从而进一步地对主密封施加预载。

36、在注油过程中,主密封圈1、导柱4、球形铰头3、支撑滑板2均保持静止,实现力的传递力传递,使得作用在主密封圈1的径向力加大。

37、当柱塞(或轴)由于导向环磨损对密封产生偏压时,主密封圈可以始终贴合轴。具体的:主密封圈可以径向偏移并推动导柱轴向移动,从而避免主密封圈与轴(或柱塞)发生不均匀偏磨。

38、3、本发明中的预载始终能保证大于等于油液的压力,从而保证主密封圈的接触压力始终能大于油液压力(除非油液压力为零),确保了主密封圈的密封性。

39、4、本发明中主密封圈的预载是由油液自身压力决定的,主密封圈偏移时其预载始终等于油液压力与弹簧压缩力之和,从而保证了主密封圈的密封性能。

技术特征:

1.一种液压恒预载密封机构,其特征在于,包括:

2.根据权利要求1所述的液压恒预载密封机构,其特征在于,所述浮动式预载密封构件包括:

3.根据权利要求2所述的液压恒预载密封机构,其特征在于,所述主密封圈(1)与所述密封槽(9-1)的接触面为平面。

4.根据权利要求1所述的液压恒预载密封机构,其特征在于,所述密封座(9)还包括前密封圈和螺塞(10),所述前密封圈靠近油液输入端设置并与油缸导向环(13)连接,所述螺塞(10)卡设于前密封圈和底座之间;

5.根据权利要求1所述的液压恒预载密封机构,其特征在于,所述内密封圈包括一密封本体,所述一密封本体靠近支撑板(7)的一端设置凸台,所述凸台与支撑板(7)固定;

6.一种液压恒预载密封机构,其特征在于,包括:

7.一种液压恒预载密封机构的安装方法,其特征在于,包括以下步骤:

技术总结

本发明提出了一种液压恒预载密封机构及安装方法,该机构包括支撑板;密封座,套设于轴,其包括底座和内密封圈,密封座的内部开设密封槽、依次连通的第一油道、第二油道和底部油道;底部油道形成于底座和内密封圈之间;密封槽形成于内密封圈,用于安装浮动式预载密封构件;第二油道形成于底座和内密封圈之间;浮动式预载密封构件,一端固定于支撑板并位于底部油道内,另一端位于密封槽内,并与轴、密封槽贴合;当轴对损浮动式预载密封构件产生偏压时,浮动式预载密封构件可随着轴作轴向移动、径向偏移,以始终贴合轴。本发明解决了现有技术中密封件在使用过程中预载量减小以及不均匀偏磨的问题。

技术研发人员:赵孟军,张轩,朱鹏程,杨林初,付乐,刘赞,张辉,吕栋雄

受保护的技术使用者:江苏科技大学

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!