一种乘用车空气弹簧皮囊外骨架及其制造方法与流程

本发明属于空气弹簧,特别涉及一种乘用车空气弹簧皮囊外骨架及其制造方法。

背景技术:

1、空气弹簧中有气囊,气囊在汽车上使用时,气囊中承受很大的压力,如果不对其进行增强性保护,会导致早期老化或爆裂风险,使用寿命大大缩减,不仅需要提高成本进行配件的更换,更换修理时操作还很麻烦,如何从设计上更加合理,提高产品的刚性和韧性,提高产品的预期寿命,减少使用时的麻烦,这是我们当前急需要解决的技术问题。

技术实现思路

1、本发明的目的是:提供一种乘用车空气弹簧皮囊外骨架,以解决现有技术中存在的上述技术问题。

2、本发明的另一目的是:提供一种乘用车空气弹簧皮囊外骨架的制造方法,加工出上述产品,以解决现有技术中存在的上述技术问题。

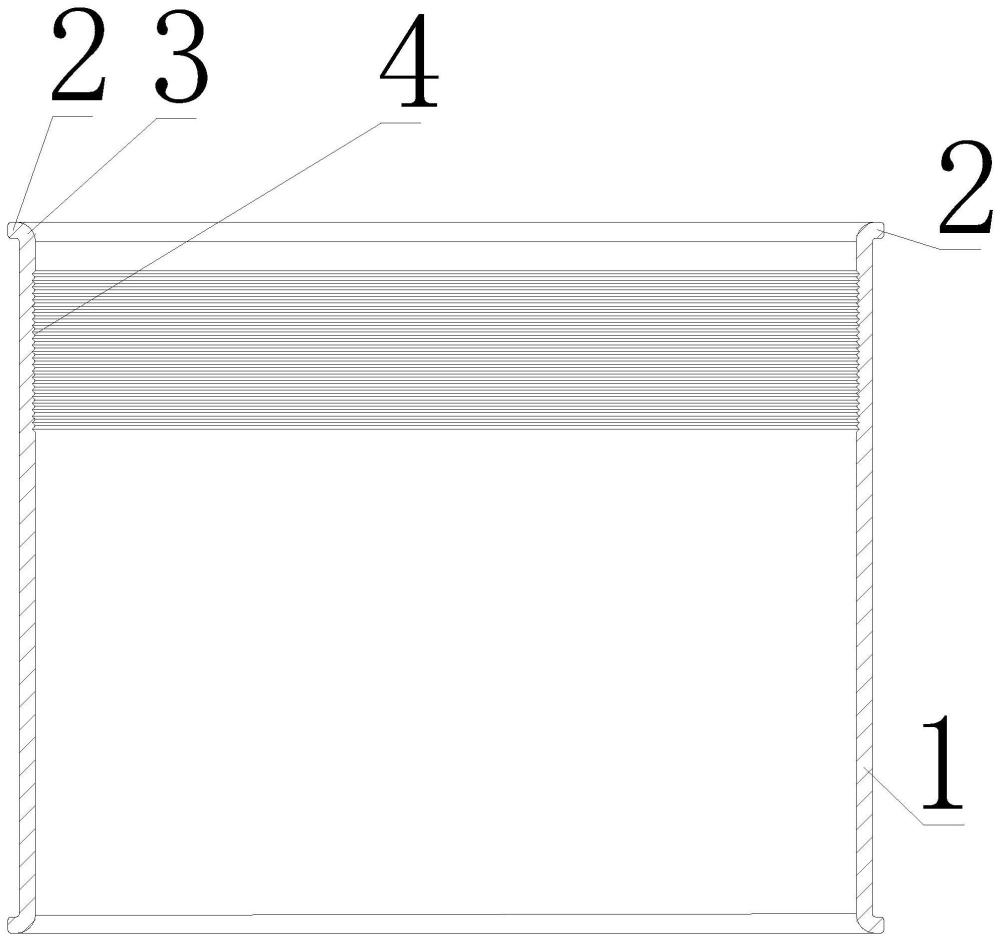

3、根据上述目的,本发明的基本技术方案为:一种乘用车空气弹簧皮囊外骨架,包括本体,其特征在于:所述的本体整体呈薄壁圆柱状,所述本体的轴向两端设有径向向外垂直凸出的凸缘,所述的凸缘与本体的筒壁之间设有延展连接的r角,所述本体的筒壁内外设有平整光滑的表面,所述本体的内筒壁上设有防滑环槽。

4、进一步的,所述的防滑环槽为正三角状垂直环槽,所述的环槽之间紧密相连,紧密相连的环槽之间设有r角连接面。

5、进一步的,所述的防滑环槽设置的初位置为本体的一端离边部一段距离,所述的防滑环槽为连续设置在一起,所述防滑环槽的整体设置长度为所述本体长度的1/3-1/5。

6、进一步的,所述的防滑环槽在本体内壁上的设置深度为所述本体整体壁厚的1/3-1/5。

7、上述的乘用车空气弹簧皮囊外骨架的制造方法,其特征在于,所述的制造方法包括如下的步骤:

8、步骤一,根据成品尺寸计算毛坯件的大小;

9、步骤二,将坯料裁截为毛坯件大小所需要的长度;

10、步骤三,将毛坯料在冷挤机中挤压成所需要的筒形毛坯;

11、步骤四,将筒形毛坯冲压加工成筒形半成品;

12、步骤五,将筒形半成品车加工内孔环槽为成品;

13、步骤六,将成品两端及内外进行圆角和毛刺处理成光滑的表面。

14、进一步的,所述步骤一中毛坯件的大小包括圆柱状钢材的外径和毛坯所需要的长度。

15、进一步的,所述步骤三中的筒形毛坯指可以通过冲压加工成成品内孔和外圆尺寸所能加工的坯料,可以包括一次或多次冷挤工序。

16、进一步的,所述步骤四中的筒形半成品指除内孔防滑环槽外,其余的内孔和外圆与成品尺寸基本相同,只留有少量去毛刺余量。

17、与现有技术相比,本发明的优点及有益效果:

18、1.本发明产品设有直筒状薄壁圆柱,不仅提高了对皮囊的保护,还加长了直筒的长度,延长了皮囊冲放气的行程,提高了缓冲长度,加长了空气弹簧的有效行程,提高了整体空气弹簧产品的质量;

19、2.本发明产品设有防滑环槽,防止了皮囊在外骨架内的滑动,进一步提高了皮囊的作用效果;

20、3.本发明产品为薄壁状,设有光滑的内孔面,可通过冷挤和冲压加工成型,减少了材料的消耗,提高了材料的利用率。

技术特征:

1.一种乘用车空气弹簧皮囊外骨架,包括本体(1),其特征在于:所述的本体(1)整体呈薄壁圆柱状,所述本体(1)的轴向两端设有径向向外垂直凸出的凸缘(2),所述的凸缘(2)与本体(1)的筒壁之间设有延展连接的r角(3),所述本体(1)的筒壁内外设有平整光滑的表面,所述本体(1)的内筒壁上设有防滑环槽(4)。

2.根据权利要求1所述的乘用车空气弹簧皮囊外骨架,其特征在于:所述的防滑环槽(4)为正三角状垂直环槽,所述的环槽之间紧密相连,紧密相连的环槽之间设有r角(3)连接面。

3.根据权利要求1所述的乘用车空气弹簧皮囊外骨架,其特征在于:所述的防滑环槽(4)设置的初位置为本体(1)的一端离边部一段距离,所述的防滑环槽(4)为连续设置在一起,所述防滑环槽(4)的整体设置长度为所述本体(1)长度的1/3-1/5。

4.根据权利要求1所述的乘用车空气弹簧皮囊外骨架,其特征在于:所述的防滑环槽4在本体1内壁上的设置深度为所述本体1整体壁厚的1/3-1/5。

5.根据权利要求1至4任一权利要求所述的乘用车空气弹簧皮囊外骨架的制造方法,其特征在于,所述的制造方法包括如下的步骤:

6.根据权利要求5所述的乘用车空气弹簧皮囊外骨架的制造方法,其特征在于:所述步骤一中毛坯件的大小包括圆柱状钢材的外径和毛坯所需要的长度。

7.根据权利要求5所述的乘用车空气弹簧皮囊外骨架的制造方法,其特征在于:所述步骤三中的筒形毛坯指可以通过冲压加工成成品内孔和外圆尺寸所能加工的坯料,可以包括一次或多次冷挤工序。

8.根据权利要求5所述的乘用车空气弹簧皮囊外骨架的制造方法,其特征在于:所述步骤四中的筒形半成品指除内孔防滑环槽(4)外,其余的内孔和外圆与成品尺寸基本相同,只留有少量去毛刺余量。

技术总结

本发明提供的一种乘用车空气弹簧皮囊外骨架及其制造方法属于空气弹簧技术领域,克服了现有空气弹簧皮囊早期老化、易爆裂的缺陷,包括本体,其特征在于:所述的本体整体呈薄壁圆柱状,所述本体的轴向两端设有径向向外垂直凸出的凸缘,所述的凸缘与本体的筒壁之间设有延展连接的R角,所述本体的筒壁内外设有平整光滑的表面,所述本体的内筒壁上设有防滑环槽,本发明产品设有直筒状薄壁圆柱,提高了整体空气弹簧产品的质量,防滑环槽,防止了皮囊在外骨架内的滑动,进一步提高了皮囊的作用效果;薄壁上设有光滑的内孔面,可通过冷挤和冲压加工成型,减少了材料的消耗,提高了材料的利用率。

技术研发人员:余寰,张先锋,王刚,李光锋

受保护的技术使用者:安徽红桥金属制造有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!