具有推力瓦自润滑自磨合表面的风机主轴承及制备方法

本发明属于轴承减摩,具体涉及了一种具有推力瓦自润滑自磨合表面的风机主轴承及制备方法。

背景技术:

1、当前风力发电机的主轴承是低速重载轴承,启动阻力大。主轴承的推力瓦与推力盘形成的动压油膜,一方面用来承受轴向推力载荷,另一方面用来吸收轴承运动过程中产生的震动和轴瓦被摩擦时产生的热量。而实际上,风力发电机主轴承在启停时,摩擦副间的动压油膜难以形成或油膜厚度较薄且处于不连续的状态,油膜容易破裂,导致推力瓦与推力盘之间的润滑状态难以达到理想的流体动压润滑状态,导致此时油膜不足以承受轴向推力,加剧了推力瓦的磨损,加快了主轴承的损坏,致使风力发电机发生安全隐患的可能性增大。

2、现有技术采用表面微织构存储润滑油和磨屑、增强油膜承载力,使得摩擦副之间的润滑效果得到了改善。但是由于风力发电机主轴承速度低时,动压润滑效果差。尤其在磨合期,粗糙峰接触面积小,接触应力大,容易发生磨合不良。

技术实现思路

1、发明目的:本发明的目的在于提供一种具有推力瓦自润滑自磨合表面的风机主轴承及制备方法来解决风力发电机主轴承推力瓦的摩擦阻力大、磨合质量不良问题。

2、技术方案:本发明提出的一种具有推力瓦自润滑自磨合表面的风机主轴承,包括风机主轴承推力瓦,所述风机主轴承推力瓦表面设有若干半双圆锥型凹坑织构,半双圆锥型凹坑织构形状为由两个共底且斜度不一样的半圆锥表面形成的两个坡面,一个为缓坡,另一个为陡坡;若干所述半双圆锥型凹坑织构总体排列随油膜压力等压线排列;所述半双圆锥型凹坑织构内部填充多层润滑材料,底层为二硫化钼润滑剂,顶层为硼酸锌与纳米金刚石混合添加剂。

3、优选地,所述半双圆锥型凹坑织构横向长度为1.7mm,纵向长度为1.0~1.4mm,凹坑织构深度为0.2~0.5mm。

4、一种风机主轴承推力瓦自润滑自磨合表面制备方法,包括如下步骤:

5、(1)制备风机主轴承推力瓦的表面织构;

6、(2)对风机主轴承推力瓦填充二硫化钼润滑剂;

7、(3)利用紫外线照射固化二硫化钼润滑剂;

8、(4)压填二硫化钼润滑剂;

9、(5)对风机主轴承推力瓦填充硼酸锌与纳米金刚石混合添加剂,硼酸锌与纳米金刚石混合添加剂覆盖于固化的二硫化钼润滑剂上;

10、(6)利用紫外线照射固化硼酸锌与纳米金刚石混合添加剂;

11、(7)去除风机主轴承推力瓦表面多余固化材料。

12、优选地,步骤(1)还包括如下步骤:

13、(1.1)确定推力瓦表面织构形状,形状为半双圆锥型凹坑织构;

14、(1.2)确定推力瓦表面织构凹坑深度;

15、(1.3)确定推力瓦表面织构的排列分布;

16、(1.4)推力瓦的表面织构的制备:采用织构凹坑加工装置对推力瓦表面进行冲压,完成推力瓦表面半双圆锥型凹坑织构的制备;

17、(1.5)表面织构加工完成后,将试样置于丙酮、乙醇和二甲基甲酰胺的体积比为1:1:1的混合溶液中进行超声清洗,去除推力瓦表面杂质后风干。

18、优选地,步骤(2)中二硫化钼润滑剂填充高度为从半双圆锥型凹坑的最低层填充至半双圆锥型凹坑深度的4/5处。

19、优选地,步骤(3)和步骤(6)中使用紫外线灯距离试样5~10mm处照射30s,紫外线灯光强为1000~1200mw/cm2,波长范围为385~515nm。

20、优选地,步骤(5)中硼酸锌与纳米金刚石混合添加剂在二硫化钼润滑剂的基础上继续填充,直至填满织构凹坑。

21、优选地,步骤(7)中待固化完成后,研磨推力瓦,去除多余的固化材料,并将试样置于丙酮、乙醇和二甲基甲酰胺的体积比为1:1:1的混合溶液中进行超声清洗,去除推力瓦表面杂质后风干。

22、优选地,步骤(1.2)中根据油膜压力等压线进行沟槽状织构加工,根据油膜压力等压线依次确定出织构的凹坑深度,当油压依次减小时,凹坑深度也依次变浅。

23、优选地,步骤(1.3)中根据油膜压力等压线对表面织构进行分区,且在每个油膜压力区分布的织构间隔相等。

24、有益效果:(1)本发明利用表面微织构技术,实现了风力发电机主轴承推力瓦表面对润滑油和和磨屑的存储,同时在其中填充的润滑剂,使得摩擦副之间的润滑效果得到了改善;

25、(2)本发明利用半双圆锥型凹坑织构形状,在一次油膜动压力的基础上形成二次油膜动压力,使得在主轴承推力瓦运动过程中,有两次油膜动压力叠加共同承受推力瓦受到的轴向载荷,使得推力瓦的轴向承载能力得到了大大改善,从而使推力瓦实现了更好的自润滑效果;

26、(3)本发明利用在织构凹坑中填充两种不同性质的润滑剂技术,当第二层硼酸锌与纳米金刚石混合添加剂释放后,改善了推力瓦的磨合质量,实现了推力瓦长效润滑,使推力瓦达到了很好的自磨合效果,提高了长期服役的可靠性。当第一层二硫化钼润滑剂释放后,减小了推力瓦运动过程产生的摩擦,使推力瓦的润滑达到很好的自润滑效果;

27、(4)本发明利用织构的总体排列随油膜压力等压线排列,同时根据推力瓦表面压力有针对性的设计织构凹坑的深度,一方面有效的改善了推力瓦表面的受压情况,更好地实现推力瓦自润滑自磨合,另一方面节省了润滑剂材料和提高了织构自润滑自磨合结构的加工效率;

28、(5)本发明通过推力瓦自润滑自磨合结构的一体化加工,降低对风力发电机主轴承推力瓦单次加工的时长,自动化程度高,操作简单,提高了加工效率。

技术特征:

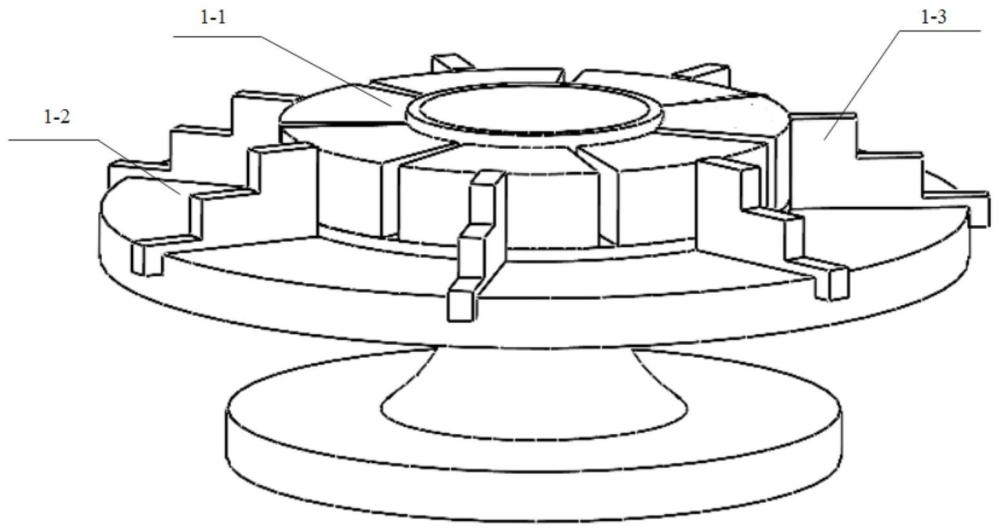

1.一种具有推力瓦自润滑自磨合表面的风机主轴承,其特征在于,包括风机主轴承推力瓦(1-1),所述风机主轴承推力瓦(1-1)表面设有若干半双圆锥型凹坑织构,半双圆锥型凹坑织构形状为由两个共底且斜度不一样的半圆锥表面形成的两个坡面,一个为缓坡(b),另一个为陡坡(a);若干所述半双圆锥型凹坑织构总体排列随油膜压力等压线排列;所述半双圆锥型凹坑织构内部填充多层润滑材料,底层为二硫化钼润滑剂,顶层为硼酸锌与纳米金刚石混合添加剂。

2.根据权利要求1所述的具有推力瓦自润滑自磨合表面的风机主轴承,其特征在于,所述半双圆锥型凹坑织构横向长度为1.7mm,纵向长度为1.0~1.4mm,凹坑织构深度为0.2~0.5mm。

3.一种如权利要求1或2所述的一种具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(1)还包括如下步骤:

5.根据权利要求3所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(2)中二硫化钼润滑剂填充高度为从半双圆锥型凹坑的最低层填充至半双圆锥型凹坑深度的4/5处。

6.根据权利要求3所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(3)和步骤(6)中使用紫外线灯距离试样5~10mm处照射30s,紫外线灯光强为1000~1200mw/cm2,波长范围为385~515nm。

7.根据权利要求3所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(5)中硼酸锌与纳米金刚石混合添加剂在固化后二硫化钼润滑剂的基础上继续填充,直至填满织构凹坑。

8.根据权利要求3所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(7)中待固化完成后,研磨推力瓦,去除多余的固化材料,并将试样置于丙酮、乙醇和二甲基甲酰胺的体积比为1:1:1的混合溶液中进行超声清洗,去除推力瓦表面杂质后风干。

9.根据权利要求4所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(1.2)中根据油膜压力等压线进行沟槽状织构加工,根据油膜压力等压线依次确定出织构的凹坑深度,当油压依次减小时,凹坑深度也依次变浅。

10.根据权利要求4所述的具有推力瓦自润滑自磨合表面的风机主轴承制备方法,其特征在于,步骤(1.3)中根据油膜压力等压线对表面织构进行分区,且在每个油膜压力区分布的织构间隔相等。

技术总结

本发明公开了一种具有推力瓦自润滑自磨合表面的风机主轴承及制备方法,设计了一种半双圆锥型凹坑织构,其横向长度约为1.7mm,纵向长度约为1.0~1.4mm,织构凹坑深度约为0.2~0.5mm。在此织构中第一层填充的是二硫化钼润滑剂,选择此种润滑剂是为了减小推力瓦运动过程产生的摩擦,实现推力瓦的自润滑。第二层填充的是硼酸锌与纳米金刚石混合添加剂,选择此混合润滑剂是为了改善推力瓦的磨合质量,实现长效润滑。当两层润滑剂逐一释放后,推力瓦表面的织构具有提高流体动压的效果。可提高推力瓦的自润滑、自磨合性能,改善推力瓦因速度低时动压润滑效果差、低速重载下磨合质量差的现象。

技术研发人员:周元凯,姜雨欣,张建,左雪,夏晶,丁宇,文达,叶子凡,孙昊,黄婧轩,范晓雨

受保护的技术使用者:江苏科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!