一种非等距螺纹连接副的制作方法

本发明涉及一种非等距螺纹连接副,属于非标紧固件领域。

背景技术:

1、螺栓连接结构(包括螺栓和螺母)是较为常用的连接方式,广泛的应用于机械和建筑领域,目前传统螺纹连接副的内、外螺纹的螺距相等且为定值p,在螺纹连接副承受载荷时,外螺纹承受拉力伸长,内螺纹承受压力压缩,靠近支撑面(以螺栓和螺母为例,支撑面为螺母的用于压紧被连接件的端面,也即支撑面为内、外螺纹旋合区域的终止位置处的端面,相反的另一端面为起始位置处的端面)处的外螺纹伸长量变大,远离支撑面的外螺纹伸长量小,这就造成螺纹连接副的轴向载荷主要由靠近支撑面的前三扣螺纹承担,使前三圈螺纹出现显著的应力集中现象。

2、目前,已经有提升各圈螺纹的承载均匀性和各圈螺纹的应力均匀性两种设计思路来解决靠近支撑面的前三扣螺纹应力集中的问题。上述两种技术方案中,内、外螺纹中至少有一个螺纹为渐变螺距螺纹,例如申请公布号为cn101796312a的中国发明专利申请公开的具有可变间隙的螺纹连接,采用渐变螺距螺纹导致螺纹加工难度大大增加,不利于螺纹的批量生产,加工效率低下。

3、针对上述问题,现有技术中还有一种不等螺距方案,即内、外螺纹的螺距恒定,但内、外螺纹的螺距不相等。例如申请公布号为cn106438657a的中国发明专利申请公开的螺距过盈配合螺纹、螺纹连接件以及修正螺纹加工工具,其中内、外螺纹的螺距不等,且其中一个螺纹螺距为另外一个螺纹螺距的95%~99%,内、外螺纹的螺距差δp=(0.01~0.05)p,使得螺纹在旋合长度范围内产生轴向过盈,并且螺纹全部旋合后,在旋合长度两端的螺纹牙过盈最大,向中间逐渐减小。由于该技术方案中内、外螺纹为过盈配合,增大了内、外螺纹的装配难度;此外内、外螺纹装配完成后会出现两端接触、中间悬空的现象,在内、外螺纹未加载的情况下,内、外螺纹之间已经存在较大的相互作用力,当内、外螺纹受载时,支撑面处的螺纹牙承载力减小,远离支撑面处的螺纹牙承载力增加,必然会导致应力集中在远离支撑面处的几扣螺纹。

4、此外,现有的非等螺距螺纹均未考虑载荷和材料等因素,然而非等螺距螺纹在使用时,需要根据载荷情况和内、外螺纹加工材料的性能才能使内、外螺纹达到较高的承载均匀性。

技术实现思路

1、本发明的目的在于提供一种非等距螺纹连接副,以解决现有螺纹连接副中内、外螺纹的螺距差超过一定值且未考虑载荷和材料等因素而使得内、外螺纹过盈配合进而导致应力集中的问题。

2、为实现上述目的,本发明中的非等距螺纹连接副采用如下技术方案:

3、一种非等距螺纹连接副,包括内螺纹和外螺纹,内、外螺纹的螺距均恒定且内螺纹螺距大于外螺纹螺距,内、外螺纹的螺距差其中:p为外螺纹螺距;k为综合参考系数,且0.8≤k≤4.5;k为载荷系数,其为外螺纹承受的轴向载荷n与材料的屈服强度σ和外螺纹应力截面积a1的乘积之比,即kc为材料系数,其为材料的屈服强度σ与材料的弹性模量ew之比,即

4、上述技术方案的有益效果在于:本发明提出一种改进型的非等距螺纹连接副,主要改进在于内、外螺纹的螺距差相比现有技术来说,本发明减小了内、外螺纹的螺距差,并且是在考虑螺纹连接副材料属性和承受载荷的基础上,求解的内外螺纹螺距差,经验证,采用上述范围的螺距差可以使螺纹牙承载的应力更加均匀。

5、进一步地,内、外螺纹的螺距差δp<0.01p。

6、上述技术方案的有益效果在于:给出了螺距差的上限值,便于螺纹的设计和加工制造。

7、进一步地,内、外螺纹的螺距差δp>0.003p。

8、上述技术方案的有益效果在于:给出了螺距差的下限值,便于螺纹的设计和加工制造。

9、进一步地,内、外螺纹的螺距差其中l为内、外螺纹的长度差,n'为以内、外螺纹旋合区域的起始位置为起点的任意圈数,0≤n'≤n,n为内、外螺纹旋合区域的总圈数;

10、内、外螺纹的长度差l为外螺纹的总伸长量lw与内螺纹的总压缩量ln之和,其中0<k1<1,将内、外螺纹旋合区域的外螺纹简化成等效受力圆柱体,f1(n')为等效受力圆柱体任意n'圈数位置微小外圆柱面处载荷的合力,所有微小外圆柱面处载荷的合力与轴向载荷n相等;

11、其中k2>1,en为内螺纹材料的弹性模量,将内、外螺纹旋合区域的内螺纹简化成等效受力空心圆柱体,a2为等效受力空心圆柱体的截面积,f2(n')为等效受力空心圆柱体任意n'圈数位置微小内圆柱面处载荷的合力,所有微小内圆柱面处载荷的合力与轴向载荷fn相等,fn与n相等、方向相反;

12、因此令ewa1与ena2的比值为k3,且令k1+k2k3=k,将内、外螺纹的长度差l的公式简化成:

13、进一步地令则进一步得出当n'=n时,圈内、外螺纹的长度差l为:进一步地,内、外螺纹的螺距差

14、上述技术方案的有益效果在于:给出了内、外螺纹的螺距差δp的具体推导过程,方便螺纹的设计和加工制造。

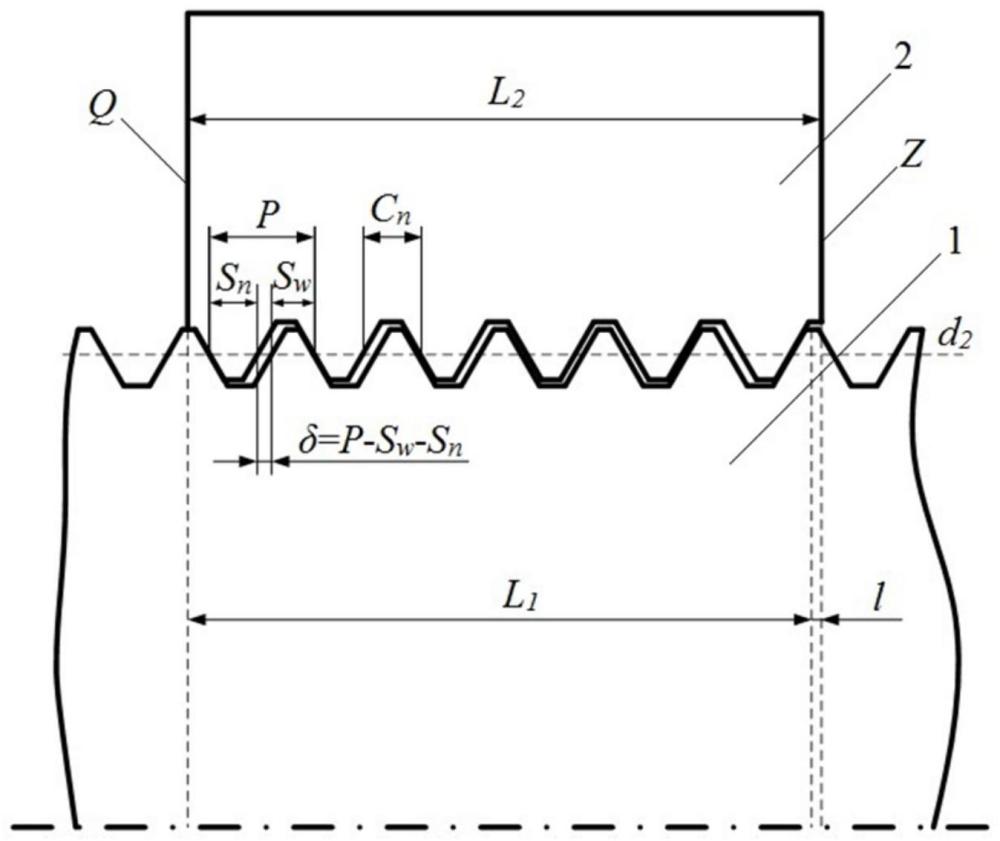

15、进一步地,定义外螺纹在中径处的齿宽为sw,内螺纹在外螺纹中径处的齿宽为sn,内、外螺纹配合使用时轴向的总配合间隙δ=p-sw-sn,δ大于或等于内、外螺纹的长度差l,即δ≥l。

16、上述技术方案的有益效果在于:避免内、外螺纹的螺距差过大而导致配合间隙过小,进而导致过盈配合,因此可降低装配阻力,提高可装配性。

17、进一步地,定义外螺纹在中径处的齿宽为sw,外螺纹中径d2处的槽口cn宽度大于内螺纹在外螺纹中径d2处的齿宽sn,则p-sw>sn。

18、上述技术方案的有益效果在于:防止内螺纹齿宽过大而导致内、外螺牙出现过盈配合,因此可降低装配阻力,提高可装配性。

技术特征:

1.一种非等距螺纹连接副,包括内螺纹和外螺纹,内、外螺纹的螺距均恒定且内螺纹螺距大于外螺纹螺距,其特征在于,内、外螺纹的螺距差其中:p为外螺纹螺距;k为综合参考系数,且0.8≤k≤4.5;k为载荷系数,其为外螺纹承受的轴向载荷n与外螺纹材料的屈服强度σ和外螺纹应力截面积a1的乘积之比,即kc为材料系数,其为外螺纹材料的屈服强度σ与外螺纹材料的弹性模量ew之比,即

2.根据权利要求1所述的非等距螺纹连接副,其特征在于,内、外螺纹的螺距差δp<0.01p。

3.根据权利要求1所述的非等距螺纹连接副,其特征在于,内、外螺纹的螺距差δp>0.003p。

4.根据权利要求1~3任意一项所述的非等距螺纹连接副,其特征在于,内、外螺纹的螺距差其中l为内、外螺纹的长度差,n'为以内、外螺纹旋合区域的起始位置为起点的任意圈数,0≤n'≤n,n为内、外螺纹旋合区域的总圈数;内、外螺纹的长度差l为外螺纹的总伸长量lw与内螺纹的总压缩量ln之和,其中0<k1<1,将内、外螺纹旋合区域的外螺纹简化成等效受力圆柱体,f1(n')为等效受力圆柱体任意n'圈数位置微小外圆柱面处载荷的合力,所有微小外圆柱面处载荷的合力与轴向载荷n相等;其中k2>1,en为内螺纹材料的弹性模量,将内、外螺纹旋合区域的内螺纹简化成等效受力空心圆柱体,a2为等效受力空心圆柱体的截面积,f2(n')为等效受力空心圆柱体任意n'圈数位置微小内圆柱面处载荷的合力,所有微小内圆柱面处载荷的合力与轴向载荷fn相等,fn与n相等、方向相反;

5.根据权利要求1~3任意一项所述的非等距螺纹连接副,其特征在于,定义外螺纹在中径处的齿宽为sw,内螺纹在外螺纹中径处的齿宽为sn,内、外螺纹配合使用时轴向的总配合间隙δ=p-sw-sn,δ大于或等于内、外螺纹的长度差l,即δ≥l。

6.根据权利要求1~3任意一项所述的非等距螺纹连接副,其特征在于,定义外螺纹在中径处的齿宽为sw,外螺纹中径d2处的槽口cn宽度大于内螺纹在外螺纹中径d2处的齿宽sn,则p-sw>sn。

技术总结

本发明提供了一种非等距螺纹连接副,属于非标紧固件领域。非等距螺纹连接副包括内螺纹和外螺纹,内、外螺纹的螺距均恒定且内螺纹螺距大于外螺纹螺距,内、外螺纹的螺距差其中P为外螺纹螺距,相比现有技术来说,本发明减小了内、外螺纹的螺距差,并且是在考虑螺纹连接副材料属性和承受载荷的基础上,求解的内外螺纹螺距差,经验证,采用上述范围的螺距差可以使螺纹牙承载的应力更加均匀。同时,外螺纹中径处的间隙大于内螺纹的齿宽S<subgt;n</subgt;,内、外螺纹配合使用时轴向的总配合间隙δ大于或等于内、外螺纹的长度差l,防止内螺纹齿宽过大以及内、外螺纹的螺距差过大而导致内、外螺牙出现过盈配合,从而降低装配阻力,提高可装配性。

技术研发人员:杨中桂,白洁,王自强,都军民,丁永春,王志敏,刘萍,刘振强,张永,李梦晗

受保护的技术使用者:中船海为高科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!