一种用于热塑性复合材料与金属连接的热熔钻铆钉

本发明涉及一种点连接领域的单边连接方法,具体涉及一种用于热塑性复合材料与金属连接的结合螺纹紧固的热熔钻铆钉。

背景技术:

1、轻量化技术在新能源汽车等运输设备的节能减排和性能提高方面发挥着重要作用。碳纤维增强树脂基复合材料是新型的高分子材料,具有比刚度高,比强度高、耐腐蚀等优点,在轻量化领域获得越来越广泛的应用。碳纤维增强树脂基复合材料根据树脂基体的不同,主要分为热塑性树脂基复合材料和热固性树脂基复合材料。与热固性复合材料相比,热塑性复合材料具有抗冲击性和韧性高、耐高温、成型时间短等优点,有助于进一步提高设备性能和制造效率。但由于热塑性复合材料成本高昂,短时间内无法全面替代金属材料。因此在各类承力结构件设计过程中,存在大量的复合材料/金属叠层构件的机械连接工艺。因此,如何实现热塑性复合材料/金属的高强度连接,成为航空航天、新能源汽车等领域轻量化的关键技术。

2、铆接可以高质量和高效率的连接异质材料结构,并可以单侧作业以满足封闭/半封闭结构件连接需求。然而,传统的铆接连接需要预钻孔,并且需要精确的钻孔位置,这会限制加工效率。热熔钻铆技术是一种无需预钻孔的高效率的连接方法,它将焊接和铆接的优点结合起来,保证了连接强度。在热熔钻铆过程中,铆钉芯杆被主轴的夹具固定,并以高速旋转,通过铆钉和工件的摩擦,将工件材料软化,并通过轴向进给力穿透工件,最后抽芯完成铆接。热熔钻铆工艺加工效率高,能源消耗低,所得接头具有高静态强度和优异的疲劳性能。

3、目前,已有针对热熔钻铆工艺的相关研究。lathabai等人在论文《friction stirblind riveting:a novel joining process for automotive light alloys》中研究了在热熔钻铆工艺中使用不同结构铆钉连接铝合金和镁合金板的可行性。结果表明,与实心的铆钉相比,空心铆钉最大限度地减少了飞边的形成,并显著降低了铆钉插入力和扭矩。就接头强度而言,实心铆钉摩擦铆接接头显示出比同种铆钉的传统预制孔铆接接头更低的接头强度特性;空心铆钉摩擦铆接接头表现出比同种铆钉的传统预制孔铆接接头更高的接头强度特性。上述论文是将现有的通抽芯铆钉应用于热熔钻铆,并未针对该工况进行优化设计。

4、中国专利cn202011634514.4公开了“一种热塑性碳纤维复合材料与铝合金的摩擦铆接装置”,包括:铆钉,其包括依次连接的钉帽、钉颈和钉脚,所述钉帽与所述驱动杆相互卡合。铆钉钉体为实心铆钉,整体直径与驱动杆一致,钉帽上方设有凹槽,凹槽形状与驱动杆相配合,钉脚设置有开叉口,开叉口边缘处用圆弧段过度,开叉口的设计主要用于提高铆钉旋转摩擦时产生的热量;凹模,其下部为实心圆柱形结构,上部中心设置有圆形凹槽,所述圆形凹槽底面向上凸起呈圆锥状;压边圈,其为圆柱形结构且中心设置有圆柱形中心孔,所述压边圈设置在所述凹模上方并与其同轴设置;驱动杆,其同轴设置在所述中心孔内部,能够沿所述中心孔进行旋转运动和轴向进给运动。该专利还公开了一种热塑性碳纤维复合材料与铝合金的摩擦铆接装置的铆接方法,凹模放置于工件下方,压边圈在工件上方压紧材料,铆钉通过驱动杆带动高速旋转,工件材料摩擦产生热量,并进行轴向进给运动,直至所述热塑性碳纤维复合材料板与铝合金板之间达到最佳铆焊状态值时,所述驱动杆停止运动,冷却至铆接接头状态稳定后,铆接接头完成。然而,上述摩擦铆接装置利用铆钉钉脚的弯曲形成与工件材料的机械互锁,所形成的接头可能产生缺陷且不易检测,与抽芯铆钉接头相比连接强度较低,且需要双面操作。

5、因此有必要根据热塑性树脂基复合材料与金属材料单面热熔钻铆具体工况,对抽芯铆钉进行重新设计,在实现单面操作的基础上,保证连接的效率和质量。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种可以实现热塑性复合材料与金属高质高效连接的热熔钻铆钉。

2、为了实现本发明目的,本发明的技术方案是:

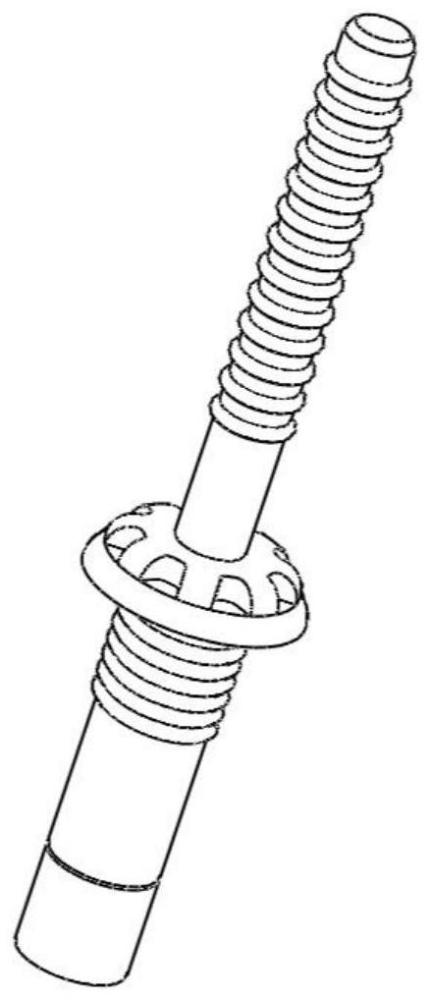

3、本发明的一种用于热塑性复合材料与金属连接的热熔钻铆钉,热熔钻铆钉由芯杆及套设于芯杆上的钉套组成,芯杆包括沿竖直方向设置的轴杆,所述的轴杆底部为中空尾部,所述的轴杆与中空尾部组成倒t形结构;

4、在所述的轴杆的上端柱面外壁沿轴杆圆周方向上下间隔设置有多圈横肋,所述的轴杆设有横肋的一端用于连接在流钻铆接设备的主轴上,所述的中空尾部外壁呈圆柱形,在所述的中空尾部的中间沿轴向开设有延伸至芯杆下部的盲孔,所述的盲孔用于收集被挤压分离的连接材料,位于所述的中空尾部处的盲孔部分为下孔,位于芯杆下部的盲孔部分为上孔,在位于盲孔上部的轴杆外周面上设有一圈断点环槽,所述的轴杆在外部拉力作用下能够在断点环槽处断开;

5、所述的钉套为t形结构,在所述的钉套中间开有通孔,所述的钉套顶部的钉帽由下部的上帽沿以及位于上帽沿顶面上的夹持部组成,流钻铆接设备的压环能够压紧夹持部;在所述的上帽沿的底壁上沿圆周方向开有容屑槽;所述的钉套的竖直部分为铆管,所述的铆管从上至下包括锥螺纹段和下铆段,所述的锥螺纹段的螺纹旋转方向与主轴旋转方向一致,锥螺纹段用于旋入被铆接工件中,且锥螺纹段的长度大于等于被铆接工件的厚度;下铆段外壁为圆柱面,且下铆段上端直径与锥螺纹段下端直径相同,实现平滑过渡,在所述的下铆段的内壁的圆周方向上开有一圈压缩环槽,压缩环槽距钉套下沿的距离m=l2*0.5,断点环槽距钉套下沿的距离n=l1+l2*0.5,l1为锥螺纹段长度,l2为下铆段长度;

6、所述的轴杆穿过所述的钉套的通孔设置,且钉套的底部支撑在倒t形结构的缩颈环台轴肩上,所述的轴杆与钉套的通孔之间为过盈配合;所述的钉套底部直径与中空尾部外壁直径一致,所述的压缩环槽处的下铆段在中空尾部向上挤压下能够形成环形下铆帽;

7、芯杆向上拉拔过程中,芯杆下端的中空尾部向上挤压下铆段,压缩环槽用于在下铆段压缩成鼓包时形成下铆帽,下铆帽与上帽沿一起将被铆接工件锁紧,芯杆在断点环槽处断开。

8、相较于现有技术,本发明的技术方案的优点在于:

9、1、芯杆的中空尾部的末端为喇叭口状,能够减小刺穿工件的阻力,并有效切断热塑性树脂基复合材料中的碳纤维,避免纤维拔出和基体裂纹损伤,提高了铆接后孔壁质量,进而提高了接头的可靠性和连接强度。

10、2、芯杆的头部开设盲孔,盲孔内设有棘齿,能够在摩擦穿透工件时收集被挤压分离的连接材料,防止钻孔时从工件上脱落的材料碎屑漏入被连接工件的型腔中,损坏其他零件或造成异响。

11、3、通过设置锥螺纹段消除了铆钉和工件孔壁的间隙,使之紧密接触。增加了铆钉和工件之间的螺纹啮合,在提高了接头的可靠性和连接强度同时,保证了工艺简单、加工成本低等特点。

技术特征:

1.一种用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:热熔钻铆钉由芯杆(1)及套设于芯杆上的钉套(2)组成,芯杆包括沿竖直方向设置的轴杆(12),所述的轴杆底部为中空尾部(13),所述的轴杆与中空尾部组成倒t形结构;

2.根据权利要求1所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:在所述的下孔内壁的竖直柱面上设有棘齿,棘齿的方向设置为能够钩挂被挤压分离的连接材料。

3.根据权利要求1或者2所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:位于所述的中空尾部处的盲孔部分为下孔,位于芯杆下部的盲孔部分为上孔,所述的下孔与上孔之间采用缩颈连接形成台阶形,中空尾部下孔通过缩颈斜面过渡到上孔,缩颈斜面能够引导材料的流动方向。

4.根据权利要求1或者2所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:中空尾部下孔下端为喇叭口状。

5.根据权利要求4所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:盲孔的下孔直径,其中d为中空尾部外壁直径。

6.根据权利要求4所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:喇叭口内壁面为圆台面,圆台面母线与中空尾部外壁上的圆柱母线的夹角α为25°~30°。

7.根据权利要求4所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:下铆段外壁圆柱度公差φ<l1*arctan(0.5/16)。

8.根据权利要求1或者2所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:锥螺纹段外部具有55°锥螺纹,螺纹锥度为1:16。

9.根据权利要求8所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:所述的夹持部的外形与通用或专用的拧紧工具形状吻合。

10.根据权利要求9所述的用于热塑性复合材料与金属连接的热熔钻铆钉,其特征在于:所述的夹持部设有凸起的六角花形法兰。

技术总结

本发明公开了一种用于热塑性复合材料与金属连接的热熔钻铆钉,热熔钻铆钉由芯杆及套设于芯杆上的钉套组成。芯杆包括沿竖直方向设置的轴杆和中空尾部,轴杆与中空尾部组成倒T形结构;中空尾部外壁呈圆柱形,并沿轴向开设有盲孔。钉套为T形结构,由顶部的钉帽和竖直部分的铆管组成。铆管从上至下包括锥螺纹段和下铆段,锥螺纹段用于旋入被铆接工件中形成螺纹啮合;下铆段外壁为圆柱面,在下铆段的内壁的圆周方向上开有一圈压缩环槽,在铆接过程中,下铆段能被压缩成鼓形成下铆帽,且下铆帽与钉帽一起将被铆接工件锁紧。采用本铆钉提高了接头加工效率,并且提高了接头的可靠性和连接强度。

技术研发人员:张子健,李皓,秦旭达,李士鹏,刘海涛,傅国宇,赵庆

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!