一种齿座及双锥同步器的制作方法

本技术属于同步器,尤其涉及一种齿座及双锥同步器。

背景技术:

1、同步器作为变速箱中核心的零部件之一,其整体性能的高低,直接影响着变速箱的整体性能,而同步器中的各种结构,也影响着同步器换挡的性能。

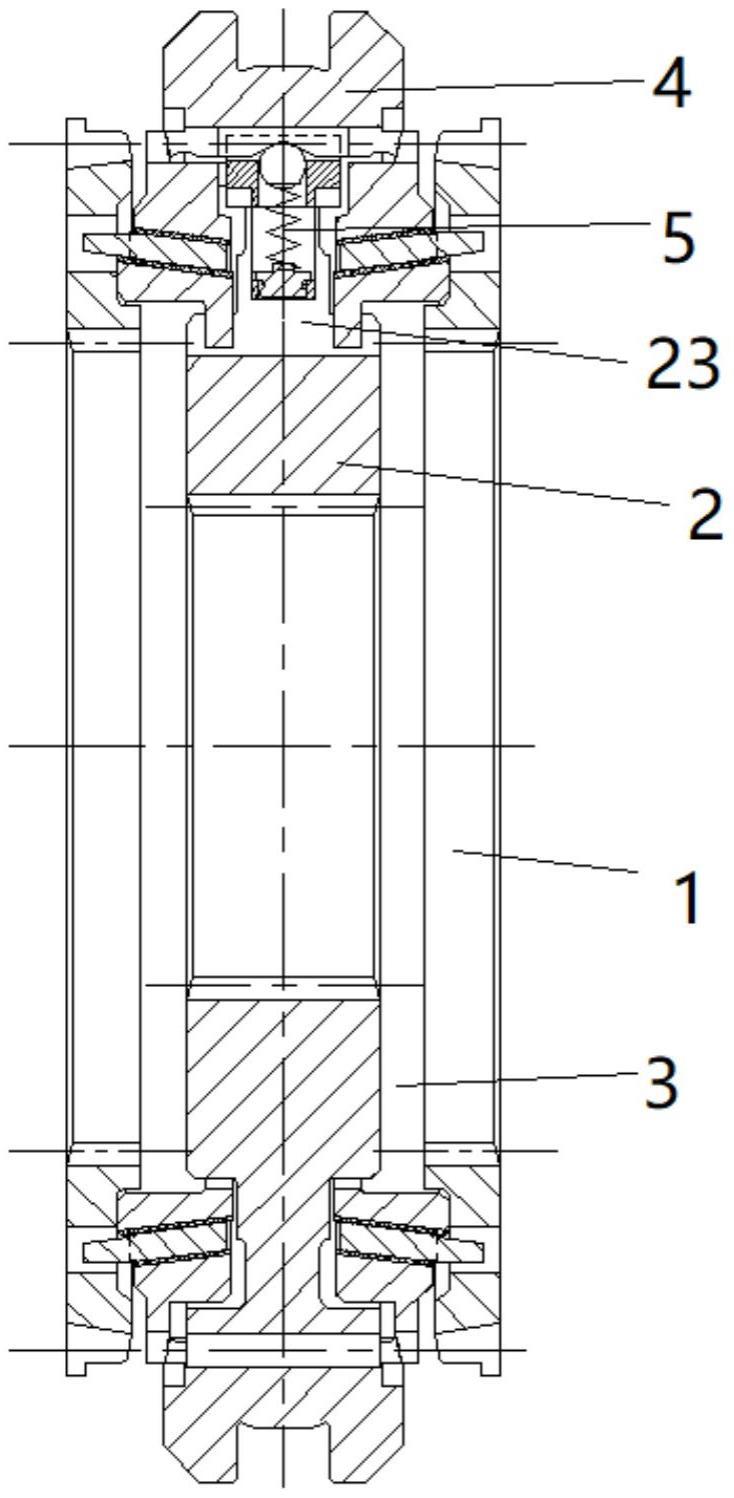

2、如图1所示,双锥同步器的两端为结合齿1,中间为齿座2,结合齿和齿座之间安装有双锥同步环总成3,齿座2的外圈有齿套4,齿座2外周开有若干推块通槽21,推块通槽21内安装有推块5。双锥同步环总成包括外环、中间环、内环。同步器的工作原理是:同步器两端的结合齿通过内花键与变速箱中轴上的齿轮连接在一起,齿轮与轴通过轴承连接,两端的结合齿拥有不同的转速,同步器齿座通过内花键与轴连接为一体,随轴转动。挂挡过程中,同步器通过齿套的左右移动,挂入左边或右边的结合齿,挂挡后,通过双锥同步环总成的作用,最终齿套通过内花键将齿座和结合齿连接,挂入哪一侧,齿座和轴便一起获得相应侧结合齿的转速。

3、结合图2所示,现有齿座外周有三个推块通槽21,且两侧端面还有用于卡装内环卡爪的内环槽22,通过双锥同步环总成的内环与齿座同步转动,通过中间环和外环,齿座的转速与结合齿转速逐渐趋于一致,拨动齿套,最终齿套将齿座和结合齿连接,完成换挡。

4、现有齿座除了要加工推块通槽外,还要在齿毂端面铣加工卡装内环卡爪的内环槽,是的齿座加工效率低,成本高。

技术实现思路

1、鉴于上述问题,本实用新型的目的在于提供一种齿座及双锥同步器,解决了现有齿座加工效率低、成本高的技术问题。

2、本实用新型采用如下技术方案:

3、一方面,所述齿座的外周径向开有若干一体通槽,所述一体通槽的深度大于同步器推块位于一体通槽内的深度,所述一体通槽的底面与同步器推块底部之间存在间隙空间,所述间隙空间用于卡装内环卡爪,所述齿座的齿毂端面铣未设内环槽。

4、进一步的,所述一体通槽均匀开设。

5、另一方面,所述双锥同步器两端为结合齿,中间为齿座,结合齿和齿座之间安装有双锥同步环总成,齿座的外圈有齿套,齿座外周径向开有若干一体通槽,所述一体通槽内安装有推块,所述一体通槽的底面与同步器推块底部之间存在间隙空间,所述间隙空间用于卡装内环卡爪。

6、本实用新型的有益效果是:本实用新型将卡装内环卡爪的内环槽与安装推块的推块通槽合二为一,形成一体通槽,一道工序即可完成加工,其余零件不需要更改,一体通槽的深度大于原推块通槽深度。本结构提高了齿座加工效率,降低了生产成本。

技术特征:

1.一种齿座,其特征在于,所述齿座的外周径向开有若干一体通槽,所述一体通槽的深度大于同步器推块位于一体通槽内的深度,所述一体通槽的底面与同步器推块底部之间存在间隙空间,所述间隙空间用于卡装内环卡爪,所述齿座的齿毂端面铣未设内环槽。

2.如权利要求1所述一种齿座,其特征在于,所述一体通槽均匀开设。

3.一种双锥同步器,所述双锥同步器两端为结合齿,中间为齿座,结合齿和齿座之间安装有双锥同步环总成,齿座的外圈有齿套,其特征在于,齿座外周径向开有若干一体通槽,所述一体通槽内安装有推块,所述一体通槽的底面与同步器推块底部之间存在间隙空间,所述间隙空间用于卡装内环卡爪。

技术总结

本技术适用于同步器技术领域,提供一种齿座及双锥同步器,所述齿座的外周径向开有若干一体通槽,所述一体通槽的深度大于同步器推块位于一体通槽内的深度,所述一体通槽的底面与同步器推块底部之间存在间隙空间,所述间隙空间用于卡装内环卡爪,所述齿座的齿毂端面铣未设内环槽。本技术将卡装内环卡爪的内环槽与安装推块的推块通槽合二为一,形成一体通槽,一道工序即可完成加工,提高了齿座加工效率,降低了生产成本。

技术研发人员:田军

受保护的技术使用者:武汉精密同创机械有限公司

技术研发日:20230223

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!