一种行车钢丝绳更换连接结构的制作方法

本技术属于钢丝绳连接,具体涉及一种行车钢丝绳更换连接结构。

背景技术:

1、冶金企业的行车多用于吊运熔融金属,受限于其特殊的作业环境,吊运熔融金属的行车的钢丝绳属于易损件,在达到报废标准后,就需要对钢丝绳进行更换。目前比较成熟的更换方法是利用旧钢丝绳作为牵引绳,将新旧钢丝绳进行连接后,利用现有的行车起升卷扬机提供动力,可实现快速更换钢丝绳。若采用常规的钢丝绳接头方法,接头处的直径大于钢丝绳的直径,且不平滑,这就会导致接头在通过钢丝绳滑轮组的时候容易卡阻,并且在接头过程中还容易导致钢丝绳接头松散,不利于钢丝绳的成品保护,且施工也比较费工费时。

技术实现思路

1、本实用新型解决了现有行车起升卷扬机钢丝绳更换,因为截面尺寸较大容易出现阻塞的技术问题。

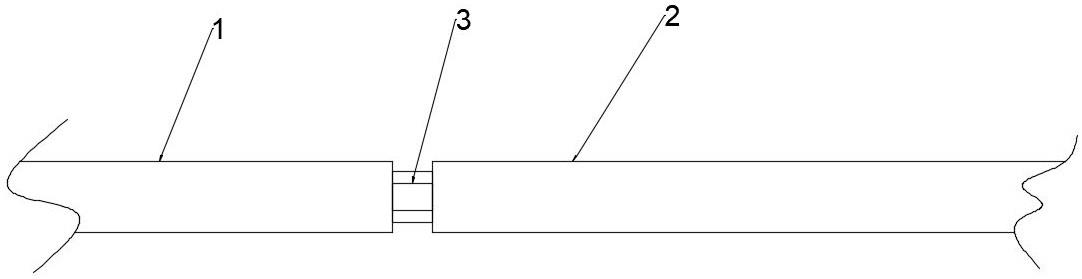

2、为了解决上述技术问题,发明人经过实践和总结得出本实用新型的技术方案,本实用新型公开了一种行车钢丝绳更换连接结构,包括钢丝绳一、钢丝绳二和连接螺母,所述连接螺母的两侧端面分别与钢丝绳一和钢丝绳二相固定连接,所述连接螺母的外直径不大于钢丝绳一或钢丝绳二的外直径。

3、在更进一步的技术方案中,所述钢丝绳一靠近连接螺母的一端安装有连接端一,所述连接端一的外直径适于相对连接螺母的一侧逐渐变小,且连接端一相对连接螺母的一侧的外直径小于连接螺母的外直径。

4、在更进一步的技术方案中,所述钢丝绳二靠近连接螺母的一端安装有连接端二,所述连接端二的外直径适于相对连接螺母的一侧逐渐变小,且连接端二相对连接螺母的一侧的外直径小于连接螺母的外直径。

5、在更进一步的技术方案中,所述连接端一或连接端二均包括锥形罩,所述钢丝绳一和钢丝绳二分别与对应的锥形罩相焊接。

6、在更进一步的技术方案中,所述锥形罩的两侧直径均小于钢丝绳一和钢丝绳二的外直径。

7、在更进一步的技术方案中,所述连接端一、连接螺母和连接端二的外侧安装有海绵体,所述海绵体适于包裹连接螺母,所述海绵体外安装有闭合带,所述闭合带适于固定海绵体。

8、与现有技术相比,本实用新型可以获得以下技术效果:

9、本实用新型的与现有技术相比,本实用新型采用的均为施工现场上可以采用的物品,不需要而外定制,可以降低修复成本,其次通过直径较小的连接螺母可以降低钢丝绳弯折时,连接处的影响降到最低。再其次,通过锥形罩的安装来增强连接强度。

技术特征:

1.一种行车钢丝绳更换连接结构,其特征在于:包括钢丝绳一(1)、钢丝绳二(2)和连接螺母(3),所述连接螺母(3)的两侧端面分别与钢丝绳一(1)和钢丝绳二(2)相固定连接,所述连接螺母(3)的外直径不大于钢丝绳一(1)或钢丝绳二(2)的外直径。

2.根据权利要求1所述的一种行车钢丝绳更换连接结构,其特征在于:所述钢丝绳一(1)靠近连接螺母(3)的一端安装有连接端一(4),所述连接端一(4)的外直径适于相对连接螺母(3)的一侧逐渐变小,且连接端一(4)相对连接螺母(3)的一侧的外直径小于连接螺母(3)的外直径。

3.根据权利要求2所述的一种行车钢丝绳更换连接结构,其特征在于:所述钢丝绳二(2)靠近连接螺母(3)的一端安装有连接端二(5),所述连接端二(5)的外直径适于相对连接螺母(3)的一侧逐渐变小,且连接端二(5)相对连接螺母(3)的一侧的外直径小于连接螺母(3)的外直径。

4.根据权利要求2或3所述的一种行车钢丝绳更换连接结构,其特征在于,所述连接端一(4)和连接端二(5)均包括锥形罩(6),所述钢丝绳一(1)和钢丝绳二(2)分别与对应的锥形罩(6)相焊接。

5.根据权利要求4所述的一种行车钢丝绳更换连接结构,其特征在于,所述锥形罩(6)的两侧直径均小于钢丝绳一(1)和钢丝绳二(2)的外直径。

6.根据权利要求5所述的一种行车钢丝绳更换连接结构,其特征在于,所述连接端一(4)、连接螺母(3)和连接端二(5)的外侧安装有海绵体(7),所述海绵体(7)适于包裹连接螺母(3),所述海绵体(7)外安装有闭合带(8),所述闭合带(8)适于固定海绵体(7)。

技术总结

本技术公开了一种行车钢丝绳更换连接结构,属于钢丝绳连接技术领域。包括钢丝绳一、钢丝绳二和连接螺母,所述连接螺母的两侧端面分别与钢丝绳一和钢丝绳二相固定连接,所述连接螺母的外直径不大于钢丝绳一或钢丝绳二的外直径。本技术解决了现有行车起升卷扬机钢丝绳更换,因为截面尺寸较大容易出现阻塞的技术问题。

技术研发人员:叶亮,崔世杰,李磊

受保护的技术使用者:中国十七冶集团有限公司

技术研发日:20230227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!