活塞结构以及支承辊平衡缸装置的制作方法

本技术属于支承辊调平,具体涉及一种活塞结构以及支承辊平衡缸装置。

背景技术:

1、如图1、2和3所示,目前工厂常使用安装在下支承辊轴承箱上的四个活塞结构对上支承辊进行调节平衡,实现上支承辊与下支承辊平行。工作原理为:一定压力的液压油通过活塞孔底部的注油孔进入,活塞杆在液压油的作用下进行提升运动,调节上支承辊四个角的高低,从而实现上支承辊的平衡;当取消液压油压力时,通过上支承辊的自重,将液压油从注油孔压出,上支承辊回落到初始状态。

2、如图4所示,现有的活塞结构在长时间升降使用后,活塞杆产生变形,导致与活塞孔的摩擦增大,从而使活塞孔也变形,出现漏油、压力不足等情况。若将活塞孔扩大,重新制作活塞杆,可以解决以上问题,但是使用一段时间后,还是会出现上面问题。以此往复,当活塞孔尺寸扩大至极限时,就只能将轴承箱报废,重新制作轴承箱。在此期间,每次修复都需要对轴承箱活塞孔进行扩孔,对活塞杆进行重新制作,费时费力;且轴承箱的加工周期长,价格昂贵,因此这种方式在实际生产中存在诸多弊端。

技术实现思路

1、本实用新型目的是针对上述存在的问题和不足,提出一种活塞结构以及支承辊平衡缸装置,减少了对下支承辊轴承箱的磨损,延长了下支承辊轴承箱的使用寿命。

2、为实现上述目的,所采取的技术方案是:

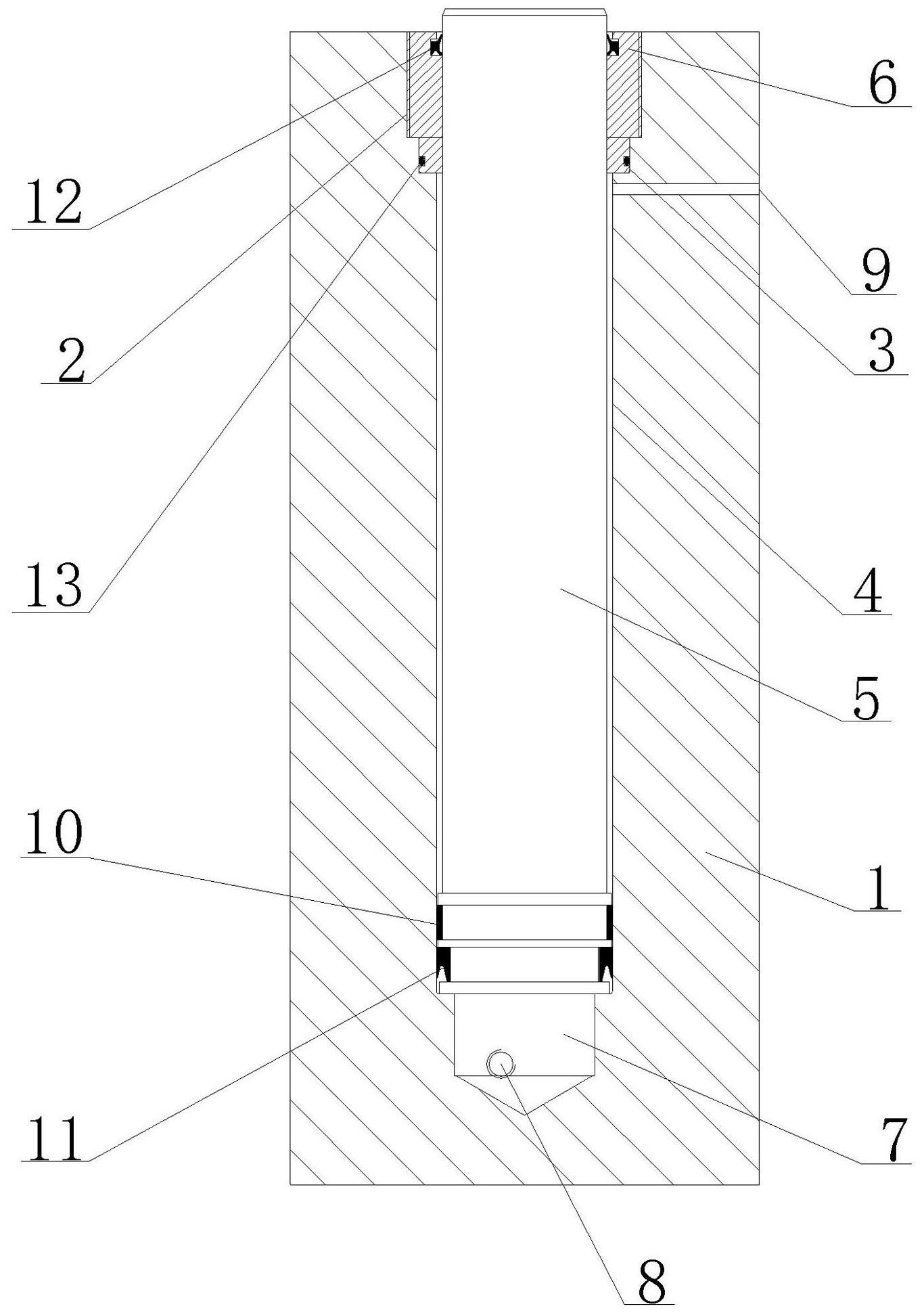

3、本实用新型提供了一种活塞结构,包括:

4、活塞孔,其设置于下支承辊轴承箱上,所述活塞孔包括上部的螺纹孔和下部的光孔,所述光孔包括第一光孔和第二光孔,所述第一光孔比螺纹孔的孔径小,且比第二光孔的孔径大;

5、活塞杆,置于活塞孔中,所述活塞杆的中部与第二光孔壁之间留有间隙,所述活塞杆的下部与第二光孔壁密切接触;

6、导向套,其外侧中上部与螺纹孔壁固定连接,外侧下部与第一光孔壁密切接触,内侧与活塞杆的上部密切接触;以及

7、注油腔,连通设置在所述第二光孔的下方,所述注油腔上开设有注油孔。

8、进一步地,所述下支承辊轴承箱上贯穿设置有排气孔,所述排气孔与间隙相连通。

9、进一步地,所述活塞杆的下部沿圆周设置有导向带和y型圈,且导向带位于y型圈的上方;所述活塞杆的下部通过导向带、y型圈与第二光孔壁密切接触。

10、进一步地,所述导向套的形状为上部外径大于下部外径的中空圆柱体。

11、进一步地,还包括防尘圈,其沿圆周内嵌于导向套上部,且贴紧于活塞杆。

12、进一步地,还包括o型圈,其沿圆周内嵌于导向套下部,且贴紧于第一光孔壁。

13、进一步地,所述导向套的材质采用铜,所述活塞杆的材质采用45#钢。

14、本实用新型还提供了一种支承辊平衡缸装置,包括:

15、两个下支承辊轴承箱,与下支承辊的左右两端转动连接;

16、四个如上述的活塞结构,其两两设置于两个下支承辊轴承箱上;以及

17、两个上支承辊轴承箱,与上支承辊的左右两端转动连接,两个上支承辊轴承箱与两个下支承辊轴承箱上下对应设置,每个上支承辊轴承箱位于两个活塞结构的正上方。

18、进一步地,每两个活塞结构前后设置于其中一侧下支承辊轴承箱上。

19、采用上述技术方案,所取得的有益效果是:

20、1、本实用新型的导向套通过螺纹连接到下支承辊轴承箱上,活塞杆在导向套内进行升降运动,这种新型的活塞结构将原有的活塞杆与下支承辊轴承箱活塞孔摩擦变为活塞杆与导向套的摩擦,从而减少了对下支承辊轴承箱的磨损,延长了下支承辊轴承箱的使用寿命。

21、2、本实用新型采用防尘圈增加导向套与活塞杆的密封性;采用o型圈增加下支承辊轴承箱与导向套的密封性;这里使用防尘圈和o型圈能够避免灰尘进入活塞杆与第二光孔壁之间的间隙阻碍活塞杆运动;活塞杆与注油腔采用y型圈和导向带进行有效密封。

技术特征:

1.一种活塞结构,其特征在于,包括:

2.根据权利要求1所述的活塞结构,其特征在于,所述下支承辊轴承箱上贯穿设置有排气孔,所述排气孔与间隙相连通。

3.根据权利要求1所述的活塞结构,其特征在于,所述活塞杆的下部沿圆周设置有导向带和y型圈,且导向带位于y型圈的上方;所述活塞杆的下部通过导向带、y型圈与第二光孔壁密切接触。

4.根据权利要求1所述的活塞结构,其特征在于,所述导向套的形状为上部外径大于下部外径的中空圆柱体。

5.根据权利要求4所述的活塞结构,其特征在于,还包括防尘圈,其沿圆周内嵌于导向套上部,且贴紧于活塞杆。

6.根据权利要求4所述的活塞结构,其特征在于,还包括o型圈,其沿圆周内嵌于导向套下部,且贴紧于第一光孔壁。

7.根据权利要求1所述的活塞结构,其特征在于,所述导向套的材质采用铜,所述活塞杆的材质采用45#钢。

8.一种支承辊平衡缸装置,其特征在于,包括:

9.根据权利要求8所述的支承辊平衡缸装置,其特征在于,每两个活塞结构前后设置于其中一侧下支承辊轴承箱上。

技术总结

本技术属于支承辊调平技术领域,具体涉及一种活塞结构以及支承辊平衡缸装置,活塞结构包括活塞孔、活塞杆、导向套和注油腔,活塞孔设置于下支承辊轴承箱上,活塞孔包括上部的螺纹孔和下部的光孔,光孔包括第一光孔和第二光孔,第一光孔比螺纹孔的孔径小,且比第二光孔的孔径大;活塞杆置于活塞孔中,活塞杆的中部与第二光孔壁之间留有间隙,活塞杆的下部与第二光孔壁密切接触;导向套的外侧中上部与螺纹孔壁固定连接,外侧下部与第一光孔壁密切接触,内侧与活塞杆的上部密切接触;注油腔连通设置在第二光孔的下方,注油腔上开设有注油孔。本技术减少了对下支承辊轴承箱的磨损,延长了下支承辊轴承箱的使用寿命。

技术研发人员:肖红军,李鹏飞,贺杰营,邵三勇,姚明辉

受保护的技术使用者:河南泰鸿新材料有限公司

技术研发日:20230321

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!