一种轴装制动盘的制作方法

本技术涉及制动盘设备,尤其涉及一种轴装制动盘。

背景技术:

1、随着动车组速度的提高,功率不断增大,能量消耗也随之增大。为达到整体节能降耗的目的,目前大多是从减轻制动盘的质量方面进行深入研究,其常用方式包括:1.采用高强度材料来减薄制动盘摩擦环基板的厚度或或者散热筋截面积;2.通过在制动盘摩擦环基板上钻轴向的通风孔或者铣槽,来减轻整体的重量。

2、以上方式虽然能够在一定程度上达到节能降耗的目的,但是对于第一种方式来说,总成本方面不具有优势,对于第二种方式来说,虽然达到了目的,但是却是以破坏制动盘原有的构造作为代价,在制动盘的工作稳定性方面存在一定的隐患,同时,也容易缩短制动盘的使用寿命,有可能得不偿失。

技术实现思路

1、本实用新型的一个优势在于提供一种轴装制动盘,其中在第一摩擦环基板和第二摩擦环基板之间还设置有按照预定规律分布的多个第一散热筋组和第一支撑筋,能够在第一摩擦环基板和第二摩擦环基板之间形成多个单独的通风气流通道,不仅可以避免整个环状型腔中出现气流大紊乱的情况,还可以降低风阻,增加空气与制动盘之间的接触面积,降低通风功率,进而达到节能降耗的目的,此外,基于散热筋和支撑筋在第一摩擦环基板和第二摩擦环基板之间建立的连接关系,制动盘的工作稳定性更好,使用寿命更长。

2、本实用新型的一个优势在于提供一种轴装制动盘,其中通过第二散热筋能够进一步增加通风气流通道的数量和散热表面积,能够进一步提高该轴装制动盘的稳定性,降低通风功率;其中通过第二支撑筋还能够提高制动盘的支撑制动压力,进一步增加制动盘的散热表面积。

3、本实用新型的一个优势在于提供一种轴装制动盘,其中通过第一侧面和第二侧面可以减小进风和排风的阻力,另外,第二支撑筋的中心位置与第一侧面之间的距离大于第二支撑筋的中心位置与第二侧面之间的距离,能够增加制动盘外侧端的热传导效果,进而缩小制动盘表面的温差,同时也可以增加制动盘的进风量。

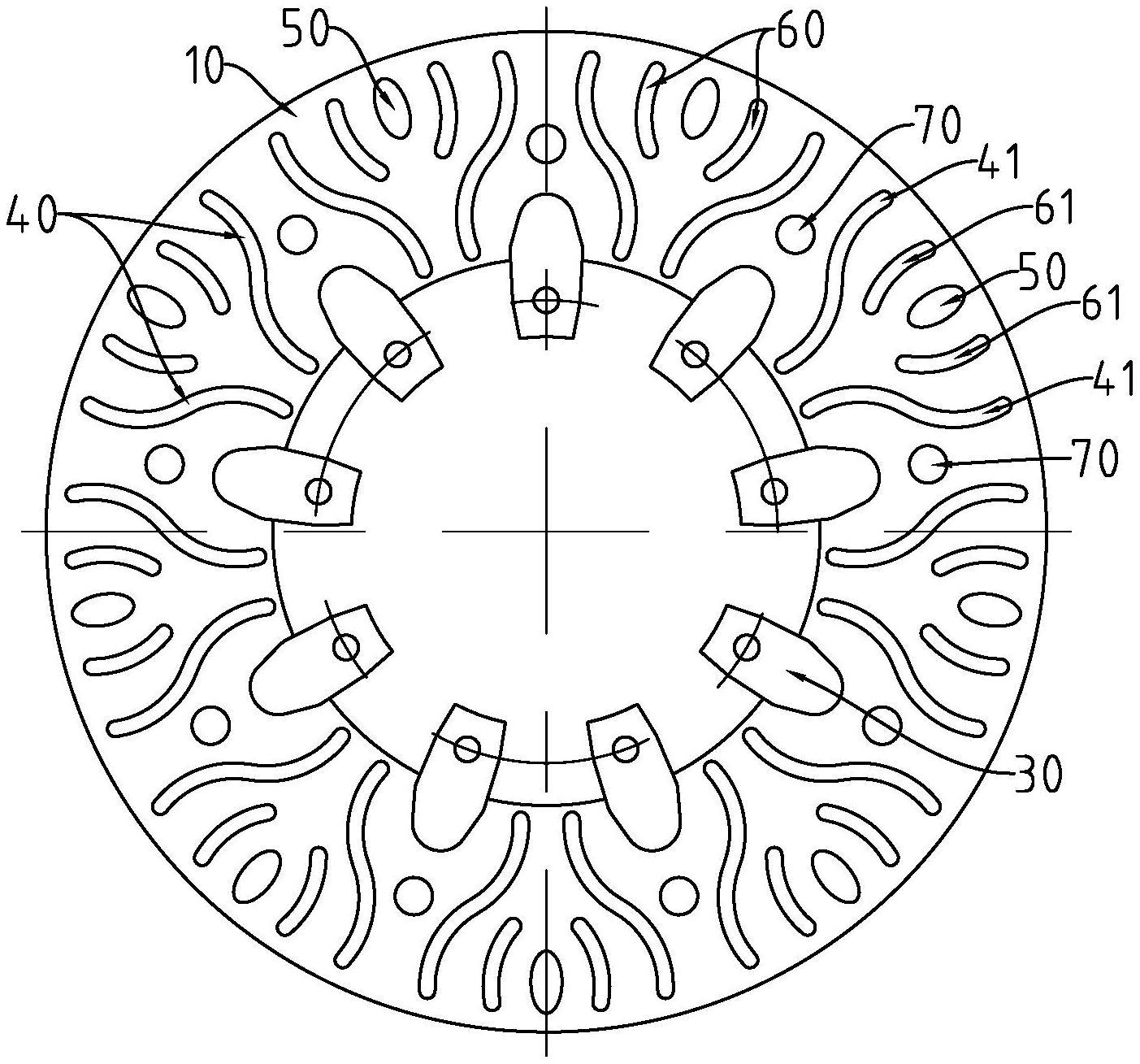

4、为达到本实用新型以上至少一个优势,本实用新型提供一种轴装制动盘,包括同轴平行连接的第一摩擦环基板和第二摩擦环基板,其中所述第一摩擦环基板和所述第二摩擦环基板于靠近轴心的内圈通过均匀间隔分布的螺栓凸台连接,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多组第一散热筋组和多个第一支撑筋,多组所述第一散热筋组均沿径向延伸,并位于相邻两个所述螺栓凸台之间,其中第一散热筋组包括两个对称分布的第一散热筋,所述第一散热筋呈s型,并具有相对靠近轴心的内侧端和相对远离轴心的外侧端,其中所述第一散热筋组中的两个所述第一散热筋的内侧端之间的距离小于外侧端之间的距离,多个所述第一支撑筋分别位于多组所述第一散热筋组的中心位置,并靠近所述外侧端。

5、根据本实用新型一实施例,所述第一支撑筋的横截面呈椭圆形,且所述第一支撑筋在横截面方向沿径向延伸。

6、根据本实用新型一实施例,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多组第二散热筋组,其中所述第二散热筋组与所述第一散热筋组相配合,所述第二散热筋组包括两个对称分布的第二散热筋,其中所述第二散热筋呈弧形沿径向延伸,并以环抱的形式设置在所述第一支撑筋的两侧,并分别位于两个所述第一散热筋的内侧。

7、根据本实用新型一实施例,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多个第二支撑筋,其中所述第二支撑筋位于相邻两组所述第一散热筋组之间,并分别正对所述螺栓凸台,并且所述第二支撑筋位于所述第一摩擦环基板和所述第二摩擦环基板所在环板的中心线位置。

8、根据本实用新型一实施例,所述第二支撑筋为圆柱状支撑筋。

9、根据本实用新型一实施例,以所述第二支撑筋的中心所在的平面为剖视基准面,所述第一摩擦环基板、所述第二摩擦环基板和所述第二支撑筋之间形成h型结构,且所述第一摩擦环基板和所述第二摩擦环基板的内侧面均由所述第二支撑筋处倾斜朝外侧延伸。

10、根据本实用新型一实施例,所述第一摩擦环基板和所述第二摩擦环基板远离轴心的内侧面被定义为第一侧面,所述第一摩擦环基板和所述第二摩擦环基板靠近轴心的内侧面被定义为第二侧面,其中所述第一侧面通过弧面结构连接所述第二支撑筋,所述第二侧面直接连接所述第二支撑筋,且所述第二支撑筋的中心位置与所述第一侧面之间的距离大于所述第二支撑筋的中心位置与所述第二侧面之间的距离。

11、本实用新型的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

技术特征:

1.一种轴装制动盘,包括同轴平行连接的第一摩擦环基板和第二摩擦环基板,其中所述第一摩擦环基板和所述第二摩擦环基板于靠近轴心的内圈通过均匀间隔分布的螺栓凸台连接,其特征在于,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多组第一散热筋组和多个第一支撑筋,多组所述第一散热筋组均沿径向延伸,并位于相邻两个所述螺栓凸台之间,其中第一散热筋组包括两个对称分布的第一散热筋,所述第一散热筋呈s型,并具有相对靠近轴心的内侧端和相对远离轴心的外侧端,其中所述第一散热筋组中的两个所述第一散热筋的内侧端之间的距离小于外侧端之间的距离,多个所述第一支撑筋分别位于多组所述第一散热筋组的中心位置,并靠近所述外侧端。

2.如权利要求1所述轴装制动盘,其特征在于,所述第一支撑筋的横截面呈椭圆形,且所述第一支撑筋在横截面方向沿径向延伸。

3.如权利要求2所述轴装制动盘,其特征在于,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多组第二散热筋组,其中所述第二散热筋组与所述第一散热筋组相配合,所述第二散热筋组包括两个对称分布的第二散热筋,其中所述第二散热筋呈弧形沿径向延伸,并以环抱的形式设置在所述第一支撑筋的两侧,并分别位于两个所述第一散热筋的内侧。

4.如权利要求1至3任一所述轴装制动盘,其特征在于,所述第一摩擦环基板和所述第二摩擦环基板之间还连接有多个第二支撑筋,其中所述第二支撑筋位于相邻两组所述第一散热筋组之间,并分别正对所述螺栓凸台,并且所述第二支撑筋位于所述第一摩擦环基板和所述第二摩擦环基板所在环板的中心线位置。

5.如权利要求4所述轴装制动盘,其特征在于,所述第二支撑筋为圆柱状支撑筋。

6.如权利要求5所述轴装制动盘,其特征在于,以所述第二支撑筋的中心所在的平面为剖视基准面,所述第一摩擦环基板、所述第二摩擦环基板和所述第二支撑筋之间形成h型结构,且所述第一摩擦环基板和所述第二摩擦环基板的内侧面均由所述第二支撑筋处倾斜朝外侧延伸。

7.如权利要求6所述轴装制动盘,其特征在于,所述第一摩擦环基板和所述第二摩擦环基板远离轴心的内侧面被定义为第一侧面,所述第一摩擦环基板和所述第二摩擦环基板靠近轴心的内侧面被定义为第二侧面,其中所述第一侧面通过弧面结构连接所述第二支撑筋,所述第二侧面直接连接所述第二支撑筋,且所述第二支撑筋的中心位置与所述第一侧面之间的距离大于所述第二支撑筋的中心位置与所述第二侧面之间的距离。

技术总结

本申请公开一种轴装制动盘,包括同轴平行连接的第一摩擦环基板和第二摩擦环基板,其中所述第一摩擦环基板和所述第二摩擦环基板连接有螺栓凸台、多组第一散热筋组和多个第一支撑筋,多组所述第一散热筋组均沿径向延伸,并位于相邻两个所述螺栓凸台之间,其中第一散热筋组包括两个对称分布的第一散热筋,所述第一散热筋呈S型,并具有相对靠近轴心的内侧端和相对远离轴心的外侧端,其中所述第一散热筋组中的两个所述第一散热筋的内侧端之间的距离小于外侧端之间的距离,多个所述第一支撑筋分别位于多组所述第一散热筋组的中心位置,并靠近所述外侧端。本申请提供的轴装制动盘能够在确保制动盘稳定性的基础上,以较低的成本达到降低能耗的目的。

技术研发人员:张金刚,李振华

受保护的技术使用者:汶上海纬机车配件有限公司

技术研发日:20230411

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!