一种离合器分离轴承壳结构的制作方法

本技术属于离合器分离轴承,涉及一种离合器分离轴承壳结构。

背景技术:

1、轴承壳是离合器分离轴承的基本零件,拨叉拨动轴承壳的凸耳,使分离轴承在沿一轴轴承端盖滑动。

2、目前的分离轴承壳零件加工,多为分体式,即将衬套通过紧配合压装入轴承壳中心孔内,分离轴承沿一轴轴承端盖轴向滑动过程中,衬套与轴承壳接触摩擦,在使用较长时间后,尤其在工况恶劣、过载的情况下,衬套和轴承壳之间的配合会产生松动,甚至衬套完全可以在轴承壳内孔沿圆周方向转动,导致离合器使用出现故障。

技术实现思路

1、本实用新型的目的在于解决现有技术中将衬套通过紧配合压装入轴承壳中心孔内,分离轴承在沿一轴轴承端盖轴向滑动过程中,衬套和轴承壳之间的配合会产生松动的问题,提供一种离合器分离轴承壳结构。

2、为达到上述目的,本实用新型采用以下技术方案予以实现:

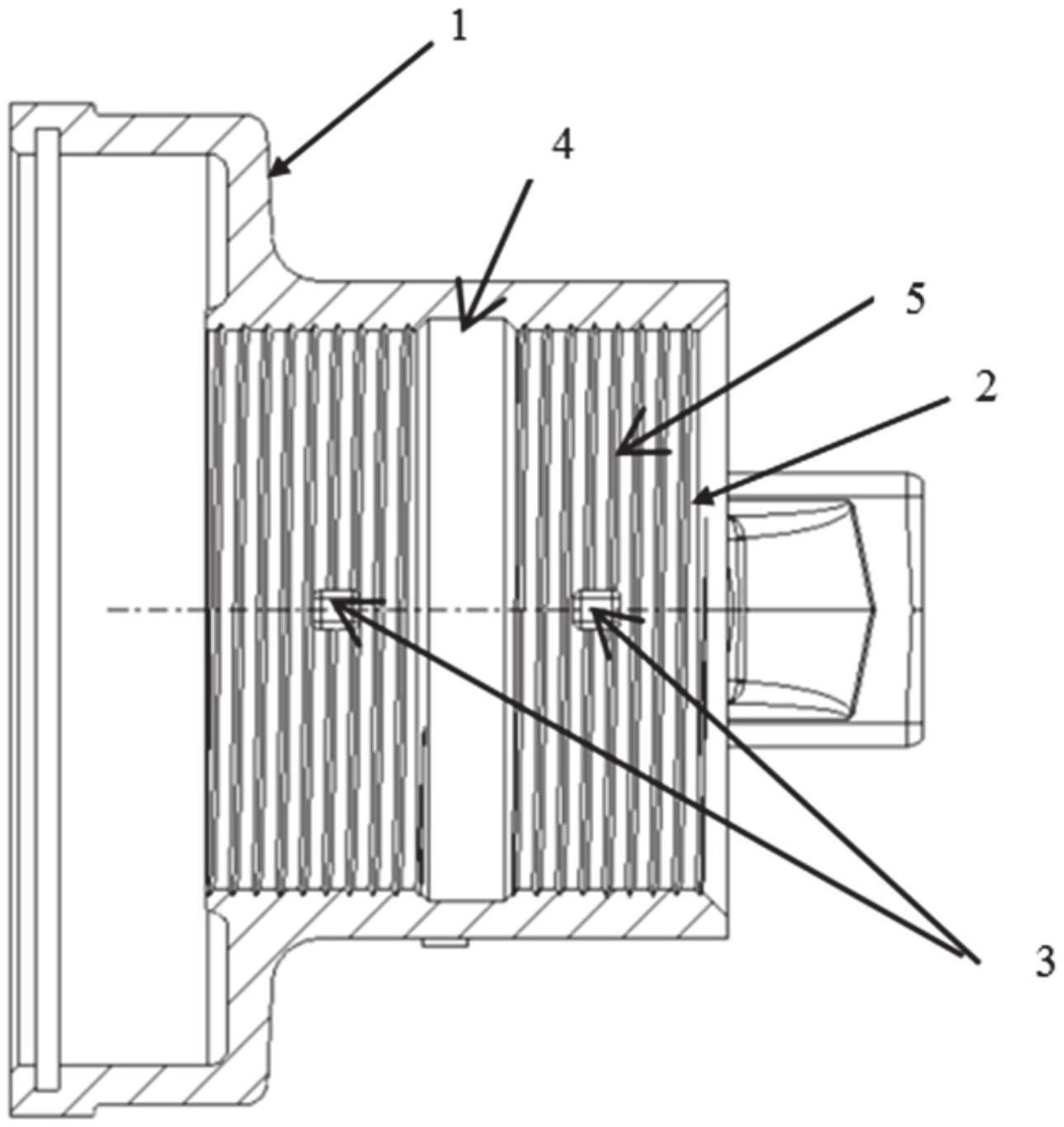

3、本实用新型提出的一种离合器分离轴承壳结构,包括轴承壳1和轴承壳衬套2;

4、在所述轴承壳1内壁面的轴向开设有凹坑3,在所述轴承壳1内壁面的周向开设有凹槽4;

5、所述轴承壳衬套2固定在所述轴承壳1的内壁面上。

6、优选地,所述凹坑3有若干个。

7、优选地,所述若干个所述凹坑3等间距分布。

8、优选地,所述凹槽4有若干个。

9、优选地,若干个所述凹槽4等间距分布。

10、优选地,在所述轴承壳1的整个内壁面设有螺纹5。

11、优选地,所述凹槽4的宽度大于所述螺纹5的螺距。

12、优选地,所述凹槽4的深度和所述凹坑3的深度均大于所述螺纹5的深度。

13、优选地,所述轴承壳衬套2采用尼龙制成。

14、优选地,所述轴承壳衬套2外壁面与所述轴承壳1内壁面等大。

15、与现有技术相比,本实用新型具有以下有益效果:

16、本实用新型提出的一种离合器分离轴承壳结构,通过在轴承壳内壁面的轴向开设凹坑,在轴承壳内壁面的周向开设有凹槽,然后再将轴承壳衬套固定在内壁面上,这样轴承壳衬套会填充进凹坑和凹槽缝隙中,成为最终衬套和铸铁外壳成为一体。设凹坑能够在轴承壳内壁面固定轴承壳衬套的情况下防止轴承壳衬套沿轴承壳圆周方向转动。设凹槽能够在轴承壳内壁面固定轴承壳衬套的情况下防止轴承壳衬套沿轴承壳轴向滑动。因此,本实用新型提出的轴承壳结构能够解决现有技术中将衬套通过紧配合压装入轴承壳中心孔内,分离轴承在沿一轴轴承端盖轴向滑动过程中,衬套和轴承壳之间的配合会产生松动的问题,使离合器使用时故障减少。

17、进一步地,在轴承壳的整个内壁面设有螺纹,增加了轴承壳衬套和轴承壳的接触面积,加强了两者间的配合,有效降低发生松动的可能。

18、进一步地,凹槽的宽度大于螺纹的螺距,凹槽的深度和凹坑的深度均大于螺纹的深度,目的都是为了将轴承壳衬套紧紧的固定在轴承壳的内壁面,尽可能降低松动现象。

19、进一步地,轴承壳衬套外壁面与轴承壳内壁面等大,目的是为了降低离合器发生故障概率。

技术特征:

1.一种离合器分离轴承壳结构,其特征在于,包括轴承壳(1)和轴承壳衬套(2);

2.根据权利要求1所述的离合器分离轴承壳结构,其特征在于,所述凹坑(3)有若干个。

3.根据权利要求2所述的离合器分离轴承壳结构,其特征在于,所述若干个所述凹坑(3)等间距分布。

4.根据权利要求2所述的离合器分离轴承壳结构,其特征在于,所述凹槽(4)有若干个。

5.根据权利要求4所述的离合器分离轴承壳结构,其特征在于,若干个所述凹槽(4)等间距分布。

6.根据权利要求4所述的离合器分离轴承壳结构,其特征在于,在所述轴承壳(1)的整个内壁面设有螺纹(5)。

7.根据权利要求6所述的离合器分离轴承壳结构,其特征在于,所述凹槽(4)的宽度大于所述螺纹(5)的螺距。

8.根据权利要求6所述的离合器分离轴承壳结构,其特征在于,所述凹槽(4)的深度和所述凹坑(3)的深度均大于所述螺纹(5)的深度。

9.根据权利要求1所述的离合器分离轴承壳结构,其特征在于,所述轴承壳衬套(2)采用尼龙制成。

10.根据权利要求1所述的离合器分离轴承壳结构,其特征在于,所述轴承壳衬套(2)外壁面与所述轴承壳(1)内壁面等大。

技术总结

本技术公开了一种离合器分离轴承壳结构,通过在轴承壳内壁面的轴向开设凹坑,在轴承壳内壁面的周向开设有凹槽,然后再将轴承壳衬套注塑在内壁面上,这样轴承壳衬套会填充进凹坑和凹槽缝隙中,成为最终衬套和铸铁外壳成为一体。设凹坑能够在轴承壳内壁面固定轴承壳衬套的情况下防止轴承壳衬套沿轴承壳圆周方向转动。设凹槽能够在轴承壳内壁面固定轴承壳衬套的情况下防止轴承壳衬套沿轴承壳轴向滑动。因此,本技术提出的轴承壳结构能够解决现有技术中将衬套通过紧配合压装入轴承壳中心孔内,分离轴承在沿一轴轴承端盖轴向滑动过程中,衬套和轴承壳之间的配合会产生松动的问题,使离合器使用时故障减少。

技术研发人员:侯鹏渊,赵文龙,易延明,蔡培明

受保护的技术使用者:法士特伊顿(西安)动力传动系统有限责任公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!