一种矿用润滑出油机的活塞杆安装机构的制作方法

本技术涉及润滑设备领域,尤其涉及一种矿用润滑出油机的活塞杆安装机构。

背景技术:

1、润滑油常见应用于各种机械设备的润滑中,对于润滑油的补充多采用自动加注装置,以在机械设备的润滑油出现损耗时补充添加润滑油,如专利申请号为201120079722.2的实用新型专利公开了一种润滑油自动加注装置,其通过将润滑油装入注油活塞下侧的缸体内,在需要注油时通过活塞推杆向下带动注油活塞移动,以将润滑油经注油孔排出供润滑使用,其中,通过托头和弹簧实现底部注油孔的单向出油。

2、采用该种方式,在向缸体内补充润滑油时,需要将缸体拆开,较为不便,而且,申请人在应用时发现,缸体即作为润滑油存储容器,又作为排出润滑油的导向空间,导致缸体的内径轮廓较大,活塞较大,在活塞向下加压顶开托头时容易出现润滑油突涌的工况发生,体现在缸体内活塞移动向外压油时不易控制出油量,导致出油量不均衡,对于单点用油设备的润滑油补充时,不易控制单次补油量,申请人在实际煤矿井下应用时发现,井下设备分散距离长且安装空间小,不易安装集中润滑补油设备,对于单点设备补油时,为了减少润滑油补充频率,同时兼顾单次润滑出油量控制,对于单点出油控制精度要求较高。

3、针对此问题,申请人对润滑注油装置进行了改进,注油装置包括具有活塞腔的第一机壳,第一机壳设置排油孔,排油孔安装输油管路和单向阀,活塞腔内设置能够升降的活塞杆,通过活塞杆上下移动带动将活塞腔内的油压出排油孔。目前,对于第一机壳的结构,尚未有专用的结构形式,由于第一机壳的腔室结构较小且具有多个通路,如何简化第一机壳的加工组装难度,且能够保证后续检修方便是其中的关键问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种矿用润滑出油机的活塞杆安装机构,通过优化活塞壳和连接管的结构,便于加工和组装,有效的解决了现有技术中存在的问题。

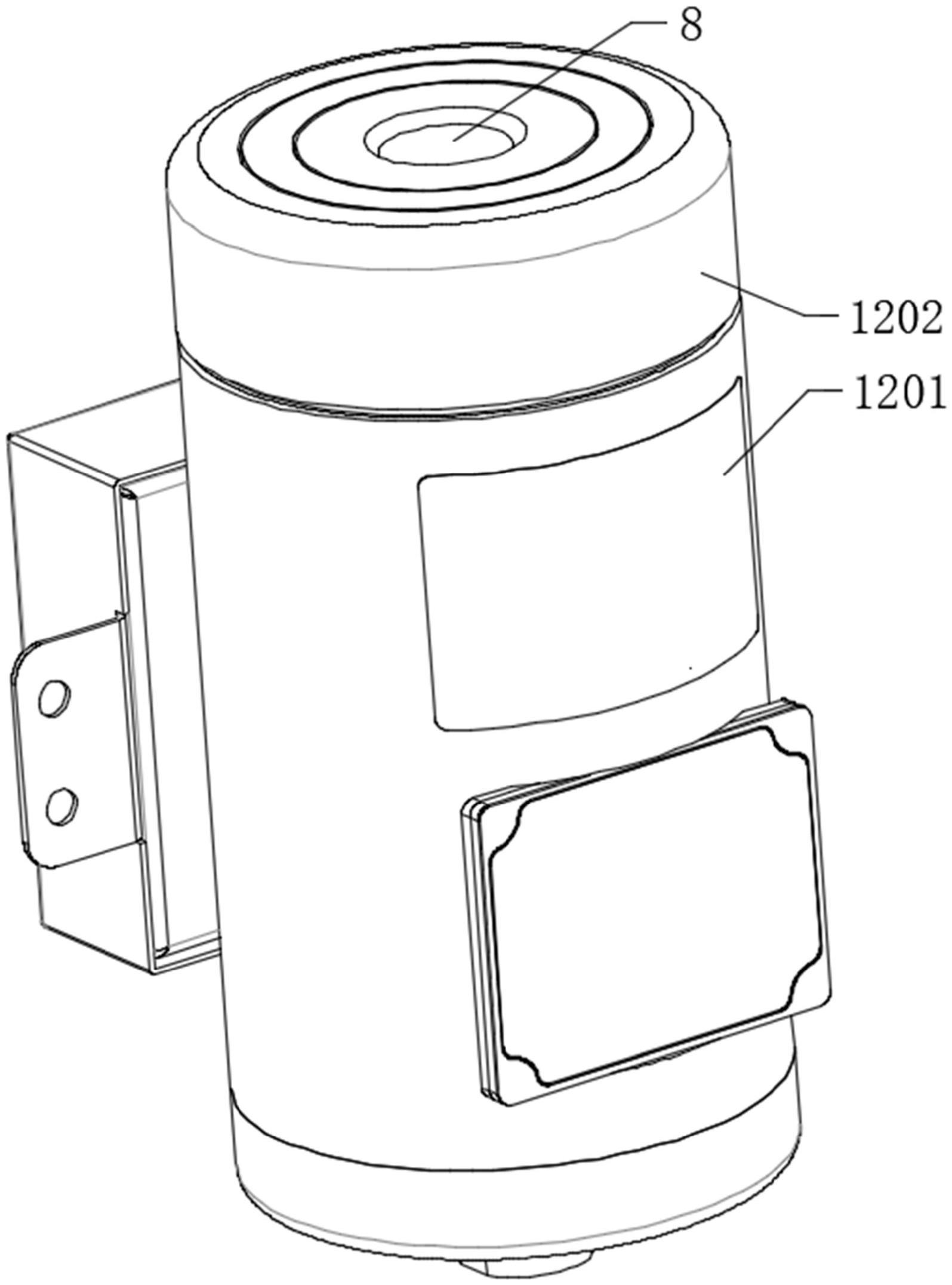

2、为了解决上述问题,本实用新型提供了一种矿用润滑出油机的活塞杆安装机构,包括:活塞壳,具有活塞腔,所述活塞腔的顶部开放,所述活塞壳在所述活塞腔的侧壁设有排油孔,所述活塞壳的外侧壁在所述排油孔位置一体形成有基座;连接管,与所述基座连接,所述连接管设有与所述排油孔联通的通腔,所述连接管的侧壁设有排油接头;单向阀,包括单向阀本体和设置在所述单向阀本体一端的端盖,所述单向阀本体穿过所通腔并与所述基座连接,所述端盖与所述基座夹持固定所述连接管;活塞杆,安装在所述活塞腔内,包括活塞、所述活塞相连的连接杆段,所述连接杆段与所述活塞腔的腔壁之间具有间隙,且所述活塞能够伸出所述活塞腔的顶部。

3、进一步的,所述单向阀本体与所述基座螺纹旋合连接。

4、进一步的,所述单向阀本体包括能够封闭所述排油孔的阀块、带动所述阀块朝所述排油孔移动的弹性件、设置在连接管和基座内侧的阀壳,所述弹性件安装在所述阀壳内,所述阀壳与所述基座连接,所述阀壳与所述排油接头连通。

5、进一步的,所述活塞壳在所述活塞腔的底部设置成开放;所述安装机构还包括连接在所述活塞壳底部的电机壳,所述电机壳包括与所述活塞腔同轴导向腔,所述活塞杆的底部能够伸入所述导向腔,所述导向腔与所述活塞杆沿竖向滑动配合;所述电机壳在所述导向腔的顶部或底部设有齿轮座,所述齿轮座内安装有传动齿轮,所述活塞杆穿过所述传动齿轮,且所述活塞杆与所述传动齿轮配合,以使得所述传动齿轮转动带动所述活塞杆上下移动。

6、进一步的,所述齿轮座还安装有与所述传动齿轮啮合的驱动齿轮,所述安装机构包括与所述驱动齿轮相连的电机,所述电机安装在所述导向腔侧壁的一侧。

7、进一步的,所述导向腔内设有滑槽,所述活塞杆的下端设有滑动配合在所述滑槽的滑块。

8、进一步的,所述电机壳与所述活塞壳可通过螺纹紧固件相连。

9、进一步的,所述活塞腔内设有与所述连接杆段配合的止油环,所述排油孔设置在所述止油环上侧。

10、进一步的,所述电机和所述单向阀分别位于所述导向腔的两侧。

11、进一步的,所述活塞壳顶部在所述活塞腔外侧设有安装环。

12、本实用新型的有益效果在于,通过优化活塞壳和连接管的结构,便于加工和组装,有效的解决了现有技术中存在的问题。

技术特征:

1.一种矿用润滑出油机的活塞杆安装机构,其特征在于,包括:

2.根据权利要求1所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述单向阀本体与所述基座螺纹旋合连接。

3.根据权利要求2所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述单向阀本体包括能够封闭所述排油孔的阀块、带动所述阀块朝所述排油孔移动的弹性件、设置在连接管和基座内侧的阀壳,所述弹性件安装在所述阀壳内,所述阀壳与所述基座连接,所述阀壳与所述排油接头连通。

4.根据权利要求1所述的矿用润滑出油机的活塞杆安装机构,其特征在于,

5.根据权利要求4所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述齿轮座还安装有与所述传动齿轮啮合的驱动齿轮,所述安装机构包括与所述驱动齿轮相连的电机,所述电机安装在所述导向腔侧壁的一侧。

6.根据权利要求4所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述导向腔内设有滑槽,所述活塞杆的下端设有滑动配合在所述滑槽的滑块。

7.根据权利要求4所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述电机壳与所述活塞壳可通过螺纹紧固件相连。

8.根据权利要求4所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述活塞腔内设有与所述连接杆段配合的止油环,所述排油孔设置在所述止油环上侧。

9.根据权利要求5所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述电机和所述单向阀分别位于所述导向腔的两侧。

10.根据权利要求5所述的矿用润滑出油机的活塞杆安装机构,其特征在于,所述活塞壳顶部在所述活塞腔外侧设有安装环。

技术总结

本技术涉及润滑设备领域,尤其涉及一种矿用润滑出油机的活塞杆安装机构,包括:活塞壳,具有顶部开放的活塞腔,活塞壳在活塞腔的侧壁设有排油孔,活塞壳的外侧壁在排油孔位置一体形成有基座;连接管,与基座连接,连接管设有与排油孔联通的通腔,连接管的侧壁设有排油接头;单向阀,包括单向阀本体和设置在单向阀本体一端的端盖,单向阀本体穿过所通腔并与基座连接,端盖与基座夹持固定连接管;活塞杆,安装在活塞腔内,包括活塞、活塞相连的连接杆段,连接杆段与活塞腔的腔壁之间具有间隙,且活塞能够伸出活塞腔的顶部。本技术通过优化活塞壳和连接管的结构,便于加工和组装,有效的解决了现有技术中存在的问题。

技术研发人员:崔昌生,薛孝川,姜童,毛英英,胡言立

受保护的技术使用者:山东云森智能技术有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!