轴承注脂装置的制作方法

本技术涉及轴承注脂,具体为轴承注脂装置。

背景技术:

1、常用的轴承单元在装配过程中需要添加润滑油脂,一般通过人工向轴承中涂抹油脂。一方面,难以保证油脂进入轴承滚子间隙,也难以保证均匀性,造成需要润滑的滚道油脂注入不足,导致轴承在长时间运转后出现因润滑不良产生早期疲劳失效现象,另一方面,人工注脂耗费人力,效率低且油脂浪费较多。

2、经检索,公开号为:cn209470004u的中国实用新型专利,公开了一种轴承注脂装置,由工作台、油脂放置筒、压力调节阀、电磁气阀、定量阀、注脂嘴及开关组成,所述工作台上安装有注脂喷出口及开关,高压气接入压力调节阀后,通过三通分别接入油脂放置筒和电磁气阀,开关和电磁气阀相连;油脂放置筒通过胶管和定量阀、电磁气阀相通,经过电磁气阀后与注脂嘴相连;轴承放置在注脂嘴上,注脂嘴的喷口对准轴承的沟槽。它通过电控的方式,利用开关控制电磁气阀的打开和关闭,利用油脂放置筒内的气压将油脂挤出,它能够对轴承的沟槽进行快速注脂,注脂量通过压力调节阀和定量阀共同控制,根据轴承产品的需求进行调节,能精确保证每次注脂量完全相等。生产效率高,并且能够减少注脂工位的油脂污染问题。

3、上述现有技术在使用时,通过将轴承放置在注脂嘴上进行注脂,但是注脂嘴上没有限位结构,在注脂过程中,需要人工一直将轴承按压在注脂嘴上,费事费力的同时,注脂效率较低。

技术实现思路

1、本实用新型的目的在于提供轴承注脂装置,以解决上述背景技术中提出的问题。

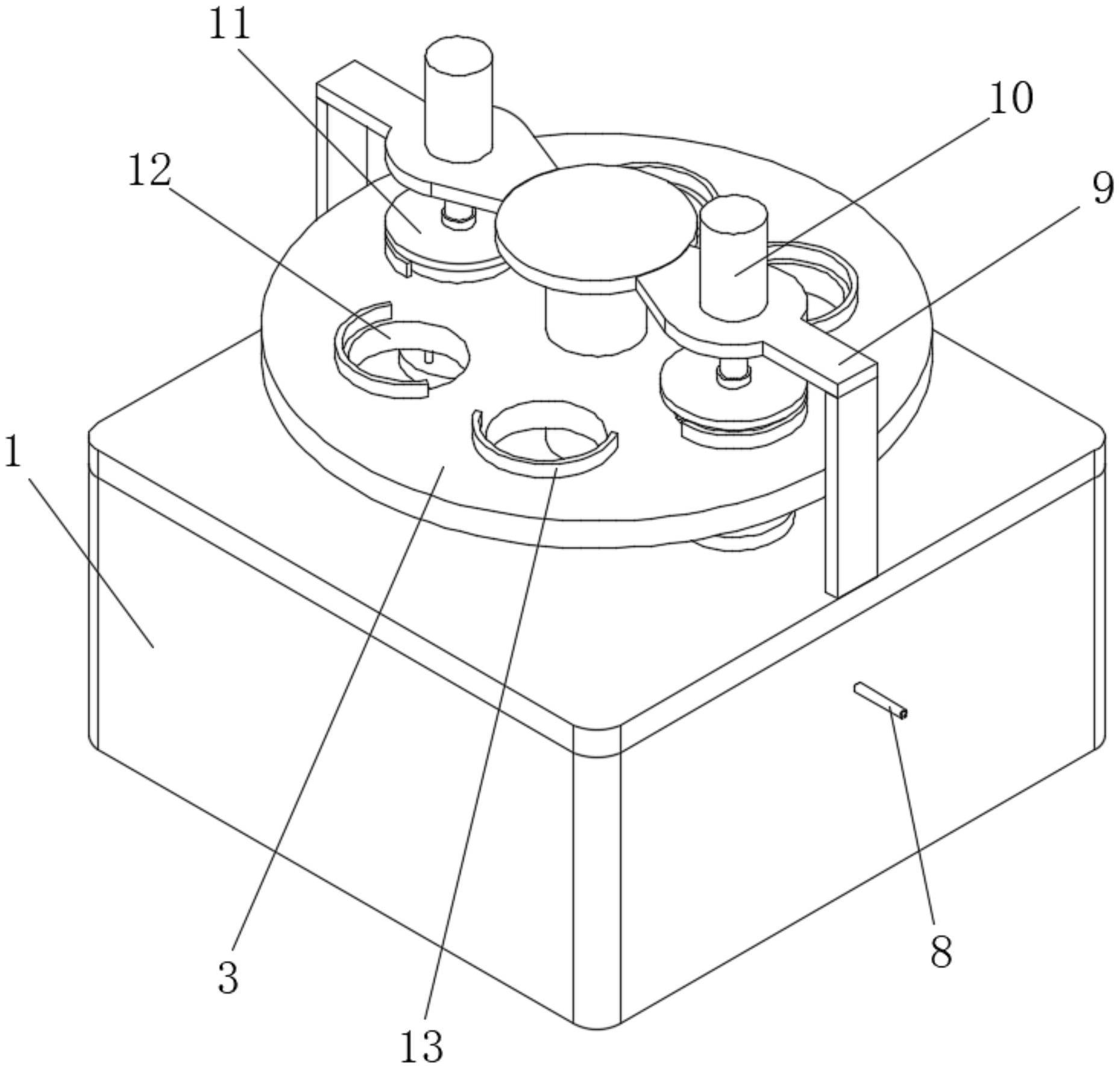

2、为实现上述目的,本实用新型提供如下技术方案:轴承注脂装置,包括:工作台和注脂嘴,所述工作台台面底部中央设有伺服电机,所述伺服电机动力输出轴顶端设有转盘,所述转盘内开设有注脂孔,所述工作台台面位于其中一个所述注脂孔下方设有固定铁柱,所述固定铁柱外侧设有弹簧,所述弹簧顶端设有注脂嘴,所述工作台顶部位于转盘上方设有支架,所述支架顶部位于注脂嘴上方设有电动液压杆,所述电动液压杆底端设有压板。

3、进一步的,所述注脂嘴底部中央设有注脂管,所述注脂管一端与注脂嘴固定连接,另一端穿过固定铁柱延伸至工作台外侧。

4、进一步的,所述转盘顶部位于注脂孔外侧设有定位挡板,所述定位挡板呈半圆形,所述定位挡板的内径与轴承外径相同,所述定位挡板的高度小于轴承的厚度。

5、进一步的,所述固定铁柱底部设有法兰,在注脂时,所述注脂嘴顶面与转盘顶面相平齐。

6、进一步的,所述注脂孔有六个,六个所述注脂孔在转盘内部呈周向均匀排布,所述注脂嘴有俩个,两个所述注脂嘴呈对称排布。

7、进一步的,所述支架呈门字形,所述支架顶部两端设有电动液压杆,所述支架顶部中央设有固定轴,所述固定轴与转盘顶部转动连接,所述压板与电动液压杆底端转动连接。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型通过设置的工作台、伺服电机和电磁铁,实现了在轴承注脂装置使用时,通过注脂管连接蠕动泵和注脂原料桶,通过蠕动泵将油脂定量的输送至注脂嘴中,提供注脂油脂,在注脂时,将轴承放置在与注脂嘴相邻的注脂孔上方,通过定位挡板对轴承进行定位,使得轴承的沟槽位于注脂孔上方,然后启动伺服电机,通过伺服电机带动转盘转动度,使得轴承移动至注脂嘴上方,然后启动电动液压杆,通过电动液压杆带动压板下降,使得压板压在轴承上方,关闭电磁铁,在弹簧弹力作用下,带动注脂嘴上升,使得注脂嘴位于轴承沟槽下方,然后通过蠕动泵定量泵出油脂,对轴承沟槽部位进行注脂操作,整个注脂过程,通过电动液压杆配合压板的按压定位,节省人力的同时,避免了轴承在注脂过程中出现偏移,通过转盘的多个注脂孔的设计,能够实现注脂过程中,入料、注脂、出料的连续注脂操作,增加了注脂效率。

技术特征:

1.轴承注脂装置,包括:工作台(1)和注脂嘴(7),其特征在于:所述工作台(1)台面底部中央设有伺服电机(2),所述伺服电机(2)动力输出轴顶端设有转盘(3),所述转盘(3)内开设有注脂孔(12),所述工作台(1)台面位于其中一个所述注脂孔(12)下方设有固定铁柱(4),所述固定铁柱(4)外侧设有弹簧(5),所述弹簧(5)顶端设有注脂嘴(7),所述工作台(1)顶部位于转盘(3)上方设有支架(9),所述支架(9)顶部位于注脂嘴(7)上方设有电动液压杆(10),所述电动液压杆(10)底端设有压板(11)。

2.根据权利要求1所述的轴承注脂装置,其特征在于:所述注脂嘴(7)底部中央设有注脂管(8),所述注脂管(8)一端与注脂嘴(7)固定连接,另一端穿过固定铁柱(4)延伸至工作台(1)外侧。

3.根据权利要求1所述的轴承注脂装置,其特征在于:所述转盘(3)顶部位于注脂孔(12)外侧设有定位挡板(13),所述定位挡板(13)呈半圆形,所述定位挡板(13)的内径与轴承外径相同,所述定位挡板(13)的高度小于轴承的厚度。

4.根据权利要求1所述的轴承注脂装置,其特征在于:所述固定铁柱(4)底部设有法兰,在注脂时,所述注脂嘴(7)顶面与转盘(3)顶面相平齐。

5.根据权利要求2所述的轴承注脂装置,其特征在于:所述注脂孔(12)有六个,六个所述注脂孔(12)在转盘(3)内部呈周向均匀排布,所述注脂嘴(7)有俩个,两个所述注脂嘴(7)呈对称排布。

6.根据权利要求5所述的轴承注脂装置,其特征在于:所述支架(9)呈门字形,所述支架(9)顶部两端设有电动液压杆(10),所述支架(9)顶部中央设有固定轴,所述固定轴与转盘(3)顶部转动连接,所述压板(11)与电动液压杆(10)底端转动连接。

技术总结

本技术涉及轴承注脂技术领域,公开了轴承注脂装置,包括:工作台和注脂嘴,所述工作台台面底部中央设有伺服电机,所述伺服电机动力输出轴顶端设有转盘,所述转盘内开设有注脂孔,所述弹簧顶端设有注脂嘴,所述工作台顶部位于转盘上方设有支架,所述支架顶部位于注脂嘴上方设有电动液压杆,所述电动液压杆底端设有压板,本技术通过蠕动泵定量泵出油脂,对轴承沟槽部位进行注脂操作,整个注脂过程,通过电动液压杆配合压板的按压定位,节省人力的同时,避免了轴承在注脂过程中出现偏移,通过转盘的多个注脂孔的设计,能够实现注脂过程中,入料、注脂、出料的连续注脂操作,增加了注脂效率。

技术研发人员:蔡珏,宋奇

受保护的技术使用者:无锡市亿涛自动化设备有限公司

技术研发日:20230516

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!