一种熔铸耐磨合金管道的制作方法

本技术涉及耐磨管道,具体涉及一种熔铸耐磨合金管道。

背景技术:

1、熔铸耐磨合金管道是一种主要用于仓式泵气力,泵送浆体等腐蚀性物料输送的管道,由于输送介质普遍具有硬度高,流速快,流量大等特点,并在输送过程中长期持续对管壁造成冲击、磨损、腐蚀等作用,使管道产生疲劳致使渐渐被磨穿。在一些重工业(如冶金、矿山、电力、水泥、化工、港口等)的仓式泵、渣浆泵物料输送系统和矿料研磨分离设备中,由于受到物料的直接冲击和研磨,如果没有高质量的管道做保护,轻则引起漏料,重则会造成设备损坏和生产事故,直接威胁到企业的安全与文明生产。

2、目前,我国耐磨管道大都采用单金属材料整体铸造而成,耐磨性能和抗冲击性能不能达到生产需求,在落差较大和冲击力度大的工况条件外,容易造成管道断裂,因此管道消耗量很大,平均使用寿命为3至6个月,导致生产效率低外,并提高了生产成本,更换材料的费用和时间对生产的损失都是巨大的。

技术实现思路

1、针对现有技术中的缺陷,本实用新型提供了一种熔铸耐磨合金管道,以提高管道的耐磨性能和抗冲击性能,提高管道的使用寿命。

2、一种熔铸耐磨合金管道,包括管道本体,所述管道本体包括内层和外层,所述内层为高铬抗磨白口铸铁层,所述外层为调质耐磨钢层。

3、优选地,所述内层内壁设置有若干凸起。

4、优选地,还包括检测柱,所述管道本体侧壁开有检测孔,所述检测柱进入检测孔内,检测柱与检测孔螺纹连接,所述检测柱包括内段和外段,所述内段为高铬抗磨白口铸铁段,所述外段为调质耐磨钢段。

5、优选地,所述检测柱的外端连接有拧动头。

6、优选地,所述拧动头底壁连接有第一密封圈,所述管道本体的外圆周壁设置有第一环形槽,所述第一密封圈与第一环形槽过盈配合。

7、优选地,所述拧动头内端面连接有凸起。

8、优选地,还包括圆筒,所述圆筒顶端封闭,拧动头位于圆筒内,所述管道本体外圆周壁开有第二环形槽,所述圆筒内圆周壁与第二环形槽内圆周壁螺纹连接。

9、优选地,所述圆筒的外圆周壁连接有第二密封圈,所述第二密封圈与第二环形槽外圆周壁贴合。

10、本实用新型的有益效果体现在:本技术方案中管道本体由高铬抗磨白口铸铁层和调质耐磨钢层复合而成,调整高淬透性元素的含量使管道本体表面耐磨层的深度合理增加,并调整了钼、镍、钨等元素的含量增加韧性和抗腐蚀性能,防止矿物中硫、磷等有害物质对管道产生的腐蚀磨损,使管道本体的耐磨性能和抗冲击性能有机结合,在落差较大和冲击力度大的工况条件外,能有效防止管道本体因被撞击而穿孔失效。本产品极大的提高了生产效率和降低了生产成本。

技术特征:

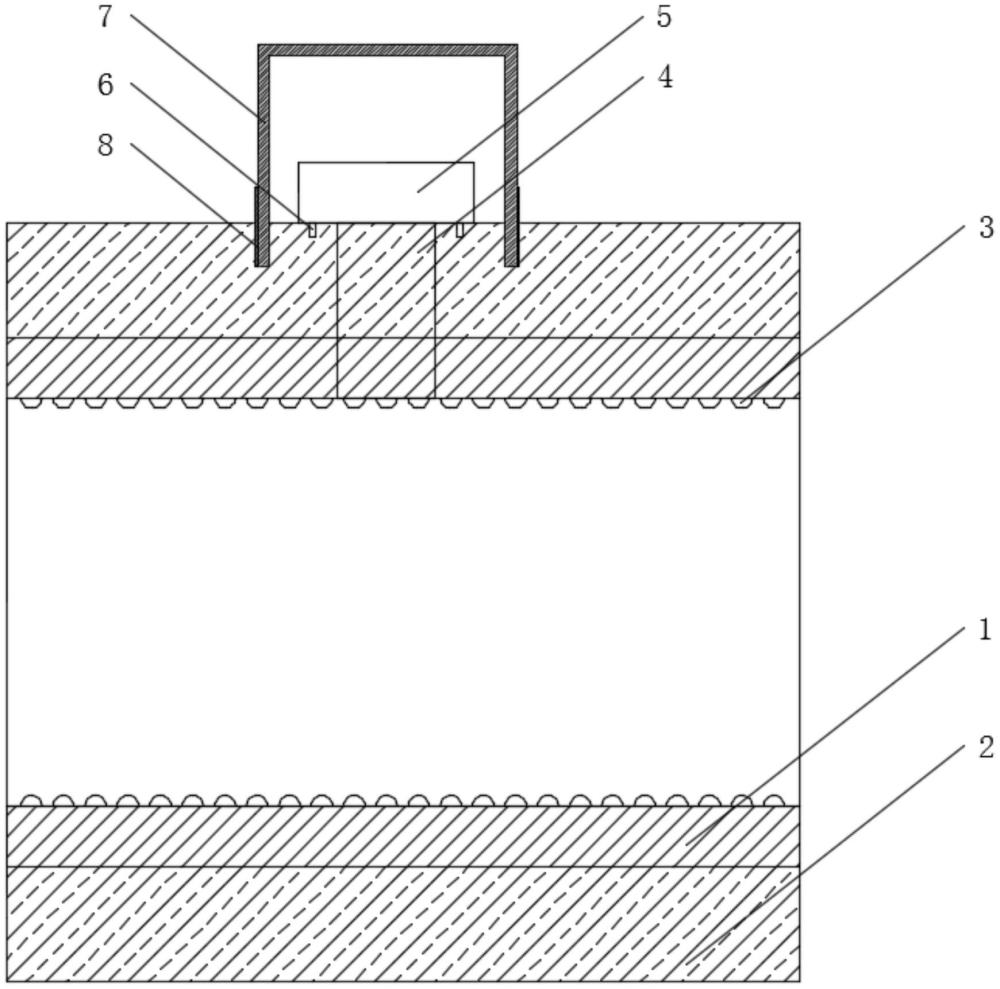

1.一种熔铸耐磨合金管道,其特征在于,包括管道本体,所述管道本体包括内层(1)和外层(2),所述内层(1)为高铬抗磨白口铸铁层,所述外层(2)为调质耐磨钢层。

2.根据权利要求1所述的一种熔铸耐磨合金管道,其特征在于,所述内层(1)内壁设置有若干凸起(3)。

3.根据权利要求2所述的一种熔铸耐磨合金管道,其特征在于,还包括检测柱(4),所述管道本体侧壁开有检测孔,所述检测柱(4)进入检测孔内,检测柱(4)与检测孔螺纹连接,所述检测柱(4)包括内段和外段,所述内段为高铬抗磨白口铸铁段,所述外段为调质耐磨钢段。

4.根据权利要求3所述的一种熔铸耐磨合金管道,其特征在于,所述检测柱(4)的外端连接有拧动头(5)。

5.根据权利要求4所述的一种熔铸耐磨合金管道,其特征在于,所述拧动头(5)底壁连接有第一密封圈(6),所述管道本体的外圆周壁设置有第一环形槽,所述第一密封圈(6)与第一环形槽过盈配合。

6.根据权利要求5所述的一种熔铸耐磨合金管道,其特征在于,所述拧动头(5)内端面连接有凸起(3)。

7.根据权利要求5所述的一种熔铸耐磨合金管道,其特征在于,还包括圆筒(7),所述圆筒(7)顶端封闭,拧动头(5)位于圆筒(7)内,所述管道本体外圆周壁开有第二环形槽,所述圆筒(7)内圆周壁与第二环形槽内圆周壁螺纹连接。

8.根据权利要求7所述的一种熔铸耐磨合金管道,其特征在于,所述圆筒(7)的外圆周壁连接有第二密封圈(8),所述第二密封圈(8)与第二环形槽外圆周壁贴合。

技术总结

本技术公开了一种熔铸耐磨合金管道,包括管道本体,所述管道本体包括内层和外层,所述内层为高铬抗磨白口铸铁层,所述外层为调质耐磨钢层;本结构提高管道的耐磨性能和抗冲击性能,提高管道的使用寿命。

技术研发人员:李红勇

受保护的技术使用者:柳州市正东工业技术有限公司

技术研发日:20230605

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!