一体成型阻尼器的制作方法

本技术涉及阻尼器,尤其涉及一体成型阻尼器。

背景技术:

1、阻尼器,是以提供运动的阻力,耗减运动能量的装置,在多领域中应用可起到减振消能及其降噪的作用,尤其是在精密仪器以及加工机械装置中需要用到阻尼器来进行减震降噪。而目前的阻尼器的制备多是需要将各构件制造完成后,然后再进行后续组装,生产工序复杂,效率低,例如申请号为201310601349.6的发明专利《弓形记忆合金弹簧片万向阻尼器》,其公开的技术方案中,“按照所需尺寸制造各构件,矩形钢底板2和弹簧片固定筒3采用双面角焊连接”“再将弓形记忆合金弹簧片4通过螺栓9分层固定于弹簧片固定筒3内壁之上,再将钢传动柱5用螺栓与弓形记忆合金弹簧片4相连”“在顶板螺栓槽8内用螺栓将钢传动柱5、圆形钢挡板7、带螺栓槽的圆形钢顶板1三者紧固在一起”,其在组装的过程中,不仅需要采用螺栓部分构件进行连组装,并且还需要采用焊接的方式将部分构件组装,并在组装的过程中,还需“并在弹簧片固定筒3范围内的矩形钢底板2上涂抹润滑油”、“圆形钢挡板7与弹簧片固定筒盖板6接触的一面涂抹润滑油”,很明显,从其组装说明上,可以看出构件制造完成后,其还需要的工序明显复杂,生产效率低,因此,对于某些应用,例如精密仪器以及加工机械装置减震降噪,可对现有的阻尼器进行改进,提供出一种不仅能满足阻尼性能需求外,还无需后续进行组装的高性能的一体成型阻尼器,以提高阻尼器的生产效率。

技术实现思路

1、因此,基于以上背景,本实用新型对现有的技术进行改进,提供出一体成型阻尼器,其可通过3d打印一体成型,不仅具有高阻尼性能,并且无需后续组装工序,生产效率较高。

2、本实用新型提供的技术方案为:

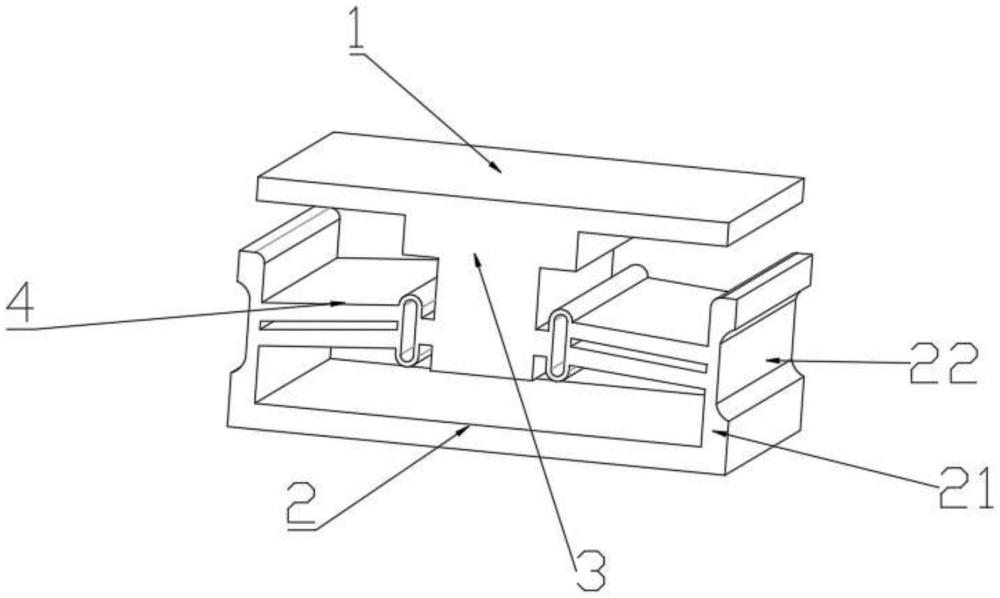

3、一体成型阻尼器,其包括一体成型的阻尼器本体;

4、所述阻尼器本体包括承重平台、壳体、传动柱、链接板;

5、所述壳体为凵型;所述壳体包括底板、侧板;

6、所述传动柱位于称重平台的下方,所述传动柱的下方悬空于壳体的正中上方;

7、所述链接板倾斜设置,所述链接板的一端设于侧板上,一端设有传动柱的下部。

8、其中一种实现方式为,所述链接板倾斜角度为4-10度。

9、其中一种实现方式为,所述链接板通过水平连接块安装于传动柱上。

10、其中一种实现方式为,所述链接板与水平连接块之间设有竖向槽型的端块。

11、其中一种实现方式为,所述端块的中间设有槽型孔。

12、其中一种实现方式为,所述链接板的中间位置处设有条形孔。

13、其中一种实现方式为,所述侧板的外侧设有凹槽,所述链接板与侧板的连接位置处与凹槽相对应。

14、其中一种实现方式为,所述阻尼器本体由3d打印技术一体成型打印。

15、其中一种实现方式为,所述阻尼器本体采用金属粉末材料或塑料材质制成。

16、其中一种实现方式为,所述阻尼器本体采用阻尼合金制成。

17、采取上述技术方案,具有的有益效果如下:

18、1)本实用新型通过结构上的改进,可实现3d打印一体成型制备,无需后续的加工工序,生产效率高。

19、2)并且本实用新型通过链接板、槽型孔、侧板的配合,承重平台受力,通过端块中槽型孔形变可实现减振,侧板随着称重平台上下方向振动,向内倾斜及回位变形以抵消振动,可达到消振降噪,具有高阻尼性能。

技术特征:

1.一体成型阻尼器,其特征在于,

2.根据权利要求1所述的一体成型阻尼器,其特征在于,所述链接板倾斜角度为4-10度。

3.根据权利要求1所述的一体成型阻尼器,其特征在于,所述链接板通过水平连接块安装于传动柱上。

4.根据权利要求3所述的一体成型阻尼器,其特征在于,所述链接板与水平连接块之间设有竖向槽型的端块。

5.根据权利要求4所述的一体成型阻尼器,其特征在于,所述端块的中间设有槽型孔。

6.根据权利要求1所述的一体成型阻尼器,其特征在于,所述链接板的中间位置处设有条形孔。

7.根据权利要求1所述的一体成型阻尼器,其特征在于,所述侧板的外侧设有凹槽,所述链接板与侧板的连接位置处与凹槽相对应。

8.根据权利要求1所述的一体成型阻尼器,其特征在于,所述阻尼器本体由3d打印技术一体成型打印。

9.根据权利要求7所述的一体成型阻尼器,其特征在于,所述阻尼器本体采用金属粉末材料或塑料材质制成。

10.根据权利要求7所述的一体成型阻尼器,其特征在于,所述阻尼器本体采用阻尼合金制成。

技术总结

本技术公开一体成型阻尼器,其包括一体成型的阻尼器本体;阻尼器本体包括承重平台、壳体、传动柱、链接板;壳体包括底板、侧板;传动柱位于称重平台的下方,传动柱的下方悬空于壳体的正中上方;链接板倾斜设置,链接板的一端设于侧板上,一端设有传动柱的下部。本技术通过结构上的改进,可实现3D打印一体成型制备,无需后续的加工工序,生产效率高。且本技术通过链接板、槽型孔、侧板的配合,承重平台受力,通过端块中槽型孔形变可实现减振,侧板随着称重平台上下方向振动,向内倾斜及回位变形以抵消振动,可达到消振降噪,具有高阻尼性能。

技术研发人员:殷福星,孙璇歌,龙旦凤,冀璞光,张世云

受保护的技术使用者:徐州冀华金属材料科技有限公司

技术研发日:20230608

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!