双列圆锥滚子轴承的制作方法

本技术涉及轴承,尤其是一种双列圆锥滚子轴承。

背景技术:

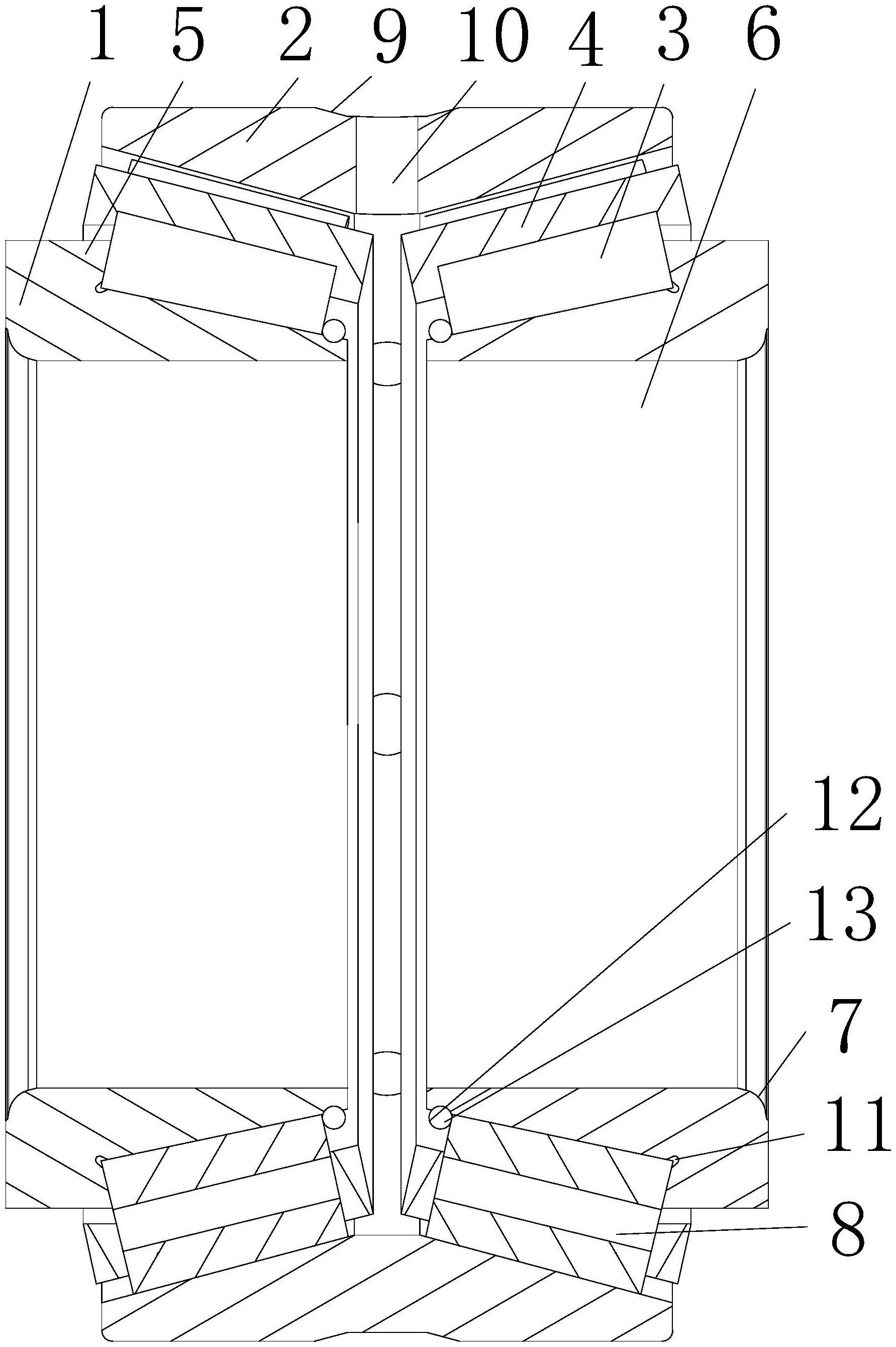

1、双列圆锥滚子轴承能够承受较大的轴向与径向联合载荷,刚性强,应用广泛;如附图2所示的双列圆锥滚子轴承,包括:两个小端相对的内圈1,套在两个内圈1外的外圈2,两个一一对应设于两个内圈1与外圈2之间且滚动设有多个圆锥滚子3的保持架4,两个一一对应设于两个内圈1大端外侧围且挡住圆锥滚子3大端的大挡环5,两个一一对应设于两个内圈1小端外侧围且挡住圆锥滚子3小端的小挡环14。传统的双列圆锥滚子轴承的圆锥滚子为实心滚子,存在减震效果较差,滚子大端球基面与设于内圈大端外侧围的大挡环之间的滑动润滑较差的不足,因此,设计一种减震效果较好,改善增强滚子大端球基面与设于内圈大端外侧围的大挡环之间的滑动润滑的双列圆锥滚子轴承,成为亟待解决的问题。

技术实现思路

1、本实用新型的目的是为了克服现有技术存在的不足,提供一种减震效果较好,改善增强滚子大端球基面与设于内圈大端外侧围的大挡环之间的滑动润滑的双列圆锥滚子轴承。

2、本实用新型的具体技术方案是:

3、一种双列圆锥滚子轴承,包括:两个小端相对的内圈,套在两个内圈外的外圈,两个一一对应设于两个内圈与外圈之间且滚动设有多个圆锥滚子的保持架,两个一一对应设于两个内圈大端外侧围且挡住圆锥滚子大端的大挡环,设于外圈上的注油装置,两个一一对应设于两个内圈小端外侧围且挡住圆锥滚子小端的减摩挡件;圆锥滚子设有贯通两个端面的润滑油通孔;两个保持架滚动设有的圆锥滚子的小端相对,圆锥滚子大端设有球基面。

4、作为优选,所述的注油装置包括:设于外圈外侧中部的环槽,多个设于环槽底面且与外圈内侧贯通的注油孔;注油孔沿环槽周向分布。

5、作为优选,所述的减摩挡件包括:设于内圈小端外侧围的挡圈槽,装于挡圈槽中且挡住圆锥滚子小端的弹性挡圈;环槽的截面形状为圆冠形,弹性挡圈为钢丝挡圈。

6、作为优选,所述的内圈大端外侧围与大挡环内侧端之间设有润滑油沟;圆锥滚子大端面与外侧围之间的连接角位于润滑油沟中。

7、作为优选,所述的润滑油通孔的直径与圆锥滚子小端的直径之比为1:3.2至1:2.8。

8、作为优选,所述的内圈的内孔位于内圈的大端的一端设有圆弧倒角。

9、作为优选,所述的保持架通过数控加工中心整体铣削加工制成;保持器的材料为航空铝材;材料轻、强度高,配合内圈的无小挡环结构,利于实现圆锥滚子数量最大化的设计目标,同时也增加了承载能力。

10、与现有技术相比,本实用新型的有益效果是:所述的双列圆锥滚子轴承,圆锥滚子设有贯通两个端面的润滑油通孔,内圈小端外侧围设有环槽,装于挡圈槽中且挡住圆锥滚子小端的钢丝挡圈,圆锥滚子具有预负荷,回转稳定且精度高,减震效果较好,环槽底面设有多个与外圈内侧贯通的注油孔,内圈大端外侧围与大挡环内侧端之间设有润滑油沟,圆锥滚子大端面与外侧围之间的连接角位于润滑油沟中,注油孔、润滑油通孔和润滑油沟配合利于润滑油加注和流通,改善增强圆锥滚子大端球基面与设于内圈大端外侧围的大挡环之间的滑动润滑。用装于挡圈槽中且挡住圆锥滚子小端的钢丝挡圈对圆锥滚子进行轴向限位,代替传统的设于内圈小端外侧围且挡住圆锥滚子小端的小挡环,利于减摩,增加了内圈与滚子的有校接触长度,利于提高承载能力。润滑油通孔的直径与圆锥滚子小端的直径之比为1:3.2至1:2.8,既利于润滑油通过,又使圆锥滚子具有足够的强度。

技术特征:

1.一种双列圆锥滚子轴承,包括:两个小端相对的内圈,套在两个内圈外的外圈,两个一一对应设于两个内圈与外圈之间且滚动设有多个圆锥滚子的保持架,两个一一对应设于两个内圈大端且挡住圆锥滚子大端的大挡环,其特征是:所述的双列圆锥滚子轴承还包括:设于外圈上的注油装置,两个一一对应设于两个内圈小端且挡住圆锥滚子小端的减摩挡件;圆锥滚子设有贯通两个端面的润滑油通孔。

2.根据权利要求1所述的双列圆锥滚子轴承,其特征是:所述的注油装置包括:设于外圈外侧中部的环槽,多个设于环槽底面且与外圈内侧贯通的注油孔。

3.根据权利要求1或2所述的双列圆锥滚子轴承,其特征是:所述的减摩挡件包括:设于内圈小端外侧围的挡圈槽,装于挡圈槽中且挡住圆锥滚子小端的弹性挡圈。

4.根据权利要求1所述的双列圆锥滚子轴承,其特征是:所述的内圈大端外侧围与大挡环内侧端之间设有润滑油沟。

5.根据权利要求1所述的双列圆锥滚子轴承,其特征是:所述的润滑油通孔的直径与圆锥滚子小端的直径之比为1:3.5至1:2.5。

6.根据权利要求1所述的双列圆锥滚子轴承,其特征是:所述的内圈的内孔位于内圈的大端的一端设有圆弧倒角。

技术总结

本技术的目的是提供一种双列圆锥滚子轴承,包括:两个小端相对的内圈,套在两个内圈外的外圈,两个一一对应设于两个内圈与外圈之间且滚动设有多个圆锥滚子的保持架,两个一一对应设于两个内圈大端外侧围且挡住圆锥滚子大端的大挡环,设于外圈上的注油装置,两个一一对应设于两个内圈小端外侧围且挡住圆锥滚子小端的减摩挡件;圆锥滚子设有贯通两个端面的润滑油通孔;两个保持架滚动设有的圆锥滚子的小端相对。所述的双列圆锥滚子轴承,减震效果较好,改善增强滚子大端球基面与设于内圈大端外侧围的大挡环之间的滑动润滑。

技术研发人员:王亚峰,陈礼明

受保护的技术使用者:杭州竞舟轴承有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!