换挡复位器的制作方法

本技术涉及变速箱,尤其涉及一种换挡复位器。

背景技术:

1、拖拉机变速箱通常由箱体和箱盖等组成,箱体内安装变速传动结构,箱盖上集成换挡杆等结构。其中换挡杆至少要包括一个主变速换挡杆,主变速换挡杆用于在多个变速挡位以及倒挡之间进行切换操作,因此其换挡路径通常呈工字形、于字形、或者王字形等。在不挂挡时,该换挡杆处在零位,在挂挡时,通过直接前后推动换挡杆、或者通过左右侧推选挡后再前后推动换挡杆,实现所需挡位的挂挡操作。

2、在实际操作时,操作者很难直观观察换挡杆的当前位置以及要切换的挡位位置,因此往往都是凭借换挡触感及经验进行盲换。如果换挡过程中没有复位施力等提供换挡杆是否处于零位的触感判断,上述盲换操作很容易出现换挡不到位、换错位等问题,此时操作者往往需要低头观察才可配合实现准确的换挡操作,换挡体验和效率均较差。

3、现虽然很多变速箱盖上都设置了自复位装置来对换挡杆的选挡进行回位施力,但这些自复位装置多通过在换挡杆两侧分别设置弹簧、并以两个弹簧的对称施力来实现,如公告号为“cn205401681u”、名称为“侧变速箱换挡杆自动回位装置”的实用新型,以及公告号为“cn202242990u”、名称为“便于换档杆自动复位的导向板装置”的实用新型等等。这些结构中都必须使用两组弹簧,且弹簧必须借助各种挡台、导向等结构才可实现功能,因此制造成本较高,加工装配也比较复杂。此外,这些结构在自复位时还多伴随有部件撞击的噪音,使用体验不佳。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种加工装配简单,制造成本低,且显著降低使用噪音的换挡复位器。

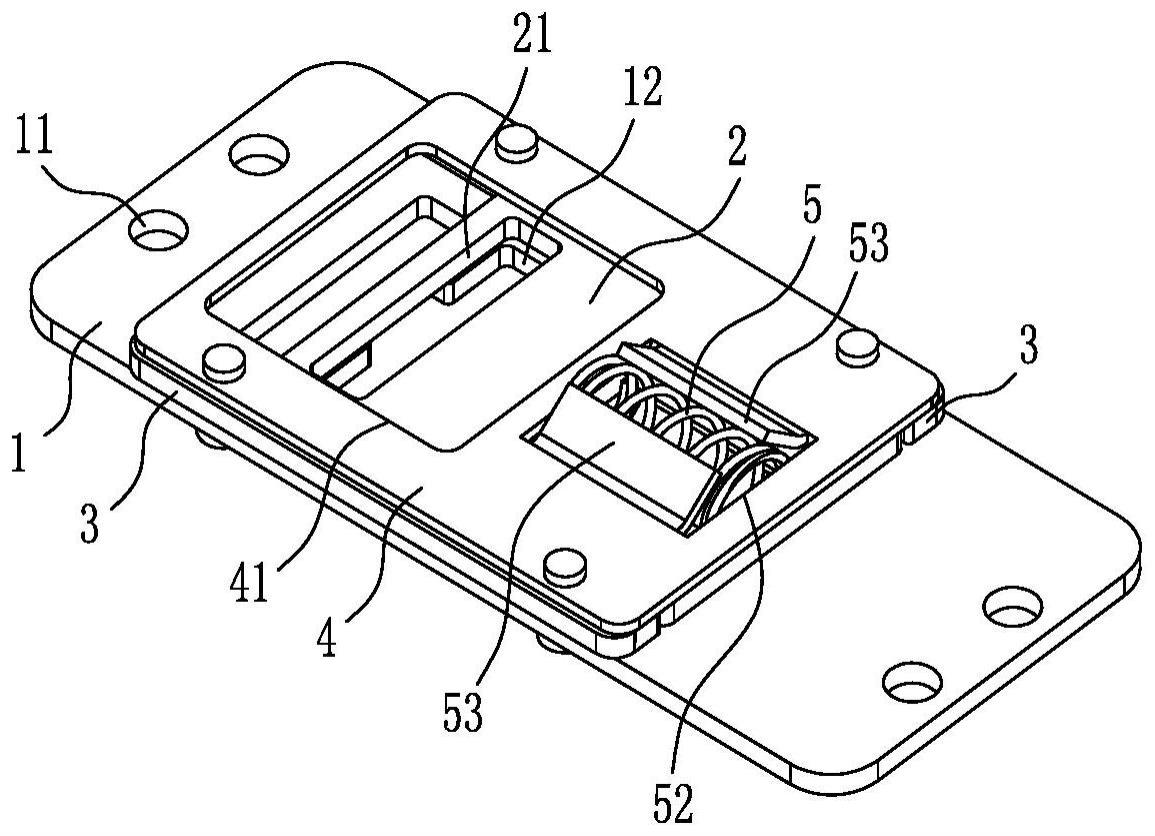

2、为解决上述技术问题,本实用新型的技术方案是:换挡复位器,包括可与变速箱盖形成固定连接的主板,所述主板上设有用于对换挡路径进行导向的路径导向孔,所述主板上安装有可对选挡摆动进行复位的复位施力滑板,所述复位施力滑板上设有用于换挡输出端穿过的复位施力孔;所述主板上位于所述复位施力滑板的两侧分别固定安装有滑动限位板,所述滑动限位板上安装有可防止所述复位施力滑板脱开的盖板;所述复位施力滑板上位于所述路径导向孔的选挡导向方向上设有弹簧安装孔,所述弹簧安装孔上安装有选挡复位弹簧,所述选挡复位弹簧凸出所述复位施力滑板的上表面和下表面设置,所述主板和盖板上分别设有与所述选挡复位弹簧对应的弹簧限位孔,所述弹簧限位孔上位于所述选挡复位弹簧两侧的侧壁上分别一体设有位于所述选挡复位弹簧外的挡片。

3、作为优选的技术方案,所述弹簧限位孔和所述弹簧安装孔靠近所述路径导向孔的侧壁对齐设置,所述弹簧限位孔和所述弹簧安装孔远离所述路径导向孔的侧壁对齐设置。

4、作为优选的技术方案,所述选挡复位弹簧在所述弹簧安装孔内预压缩安装。

5、作为优选的技术方案,所述盖板、所述滑动限位板与所述主板之间铆接设置。

6、作为优选的技术方案,所述滑动限位板和所述盖板延伸至所述路径导向孔远离所述选挡复位弹簧的侧方设置,所述盖板上设有位于所述路径导向孔处的换挡避让口。

7、由于采用了上述技术方案,本实用新型产生如下有益效果:

8、(1)换挡复位器形成了独立的配件,可在单独加工和组装后,直接装配到变速箱盖上进行使用,变速箱盖上只需加工固定连接用的螺栓孔即可,无需进行其他槽、孔、座等结构加工配合,整个加工和装配更为简单;

9、(2)本实用新型利用所述主板、两所述滑动限位板、以及所述盖板,共同围成横截面为矩形的滑动导向通道,所述复位施力滑板、所述滑动限位板、所述盖板、甚至所述主板均容易形成形状相对规则的零件,各零件排版下料更简单,利于提高原材料利用率,同时将小零件组装为单独的配件,该组装工作更省时省力,因此本实用新型整体制造成本更低;

10、(3)所述复位施力滑板带动换挡杆回位,仅发生选挡复位弹簧与弹簧安装孔和弹簧限位孔的软接触,所述复位施力滑板在矩形的滑动导向通道内不发生与其他结构的撞击,使用过程的撞击噪音显著降低。

技术特征:

1.换挡复位器,其特征在于:包括可与变速箱盖形成固定连接的主板,所述主板上设有用于对换挡路径进行导向的路径导向孔,所述主板上安装有可对选挡摆动进行复位的复位施力滑板,所述复位施力滑板上设有用于换挡输出端穿过的复位施力孔;所述主板上位于所述复位施力滑板的两侧分别固定安装有滑动限位板,所述滑动限位板上安装有可防止所述复位施力滑板脱开的盖板;所述复位施力滑板上位于所述路径导向孔的选挡导向方向上设有弹簧安装孔,所述弹簧安装孔上安装有选挡复位弹簧,所述选挡复位弹簧凸出所述复位施力滑板的上表面和下表面设置,所述主板和盖板上分别设有与所述选挡复位弹簧对应的弹簧限位孔,所述弹簧限位孔上位于所述选挡复位弹簧两侧的侧壁上分别一体设有位于所述选挡复位弹簧外的挡片。

2.如权利要求1所述的换挡复位器,其特征在于:所述弹簧限位孔和所述弹簧安装孔靠近所述路径导向孔的侧壁对齐设置,所述弹簧限位孔和所述弹簧安装孔远离所述路径导向孔的侧壁对齐设置。

3.如权利要求1所述的换挡复位器,其特征在于:所述选挡复位弹簧在所述弹簧安装孔内预压缩安装。

4.如权利要求1所述的换挡复位器,其特征在于:所述盖板、所述滑动限位板与所述主板之间铆接设置。

5.如权利要求1所述的换挡复位器,其特征在于:所述滑动限位板和所述盖板延伸至所述路径导向孔远离所述选挡复位弹簧的侧方设置,所述盖板上设有位于所述路径导向孔处的换挡避让口。

技术总结

本技术公开了一种换挡复位器,包括主板,所述主板上设有路径导向孔,所述主板上安装有复位施力滑板,所述复位施力滑板上设有复位施力孔;所述主板上位于所述复位施力滑板的两侧分别固定安装有滑动限位板,所述滑动限位板上安装有可防止所述复位施力滑板脱开的盖板;所述复位施力滑板上位于所述路径导向孔的选挡导向方向上设有弹簧安装孔,所述弹簧安装孔上安装有选挡复位弹簧,所述选挡复位弹簧凸出所述复位施力滑板的上表面和下表面设置,所述主板和盖板上分别设有弹簧限位孔,所述弹簧限位孔上位于所述选挡复位弹簧两侧的侧壁上分别一体设有挡片。本技术加工装配简单,制造成本低,且显著降低使用噪音。

技术研发人员:訾化彬

受保护的技术使用者:潍坊新大洋汽车配件有限公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!