一种管道对接装置

本技术涉及管道对接设备领域,尤其是涉及一种管道对接装置。

背景技术:

1、深海管道也被成为海底管道,这种密闭的管道通过铺设在海底连续地输送大量油气,是海上油气田开发生产系统的主要组成部分。

2、现有的深海管道多是一节节钢管焊接组合而成,而焊接作业也是在浮动平台上进行的,因此为了让管道之间的对接相对更加精确,通常在浮动平台上会设置用于管道对接的支架结构,利用上述支架将两节管道进行辅助对准。

3、而上述的用于管道对接的支架结构目前存在以下问题:

4、一是上述的支架结构仅存在支撑的作用,当管道需要进行角度调节需要借助吊装设备,浮动平台上吊装作业存在较大的难度,很难实现精准的操作控制。

5、二是上述的支架结构无法在管道下放入海时进行导向,这样在浮动平台这种狭小空间下,安装额外导向结构则需要占据更多空间。

技术实现思路

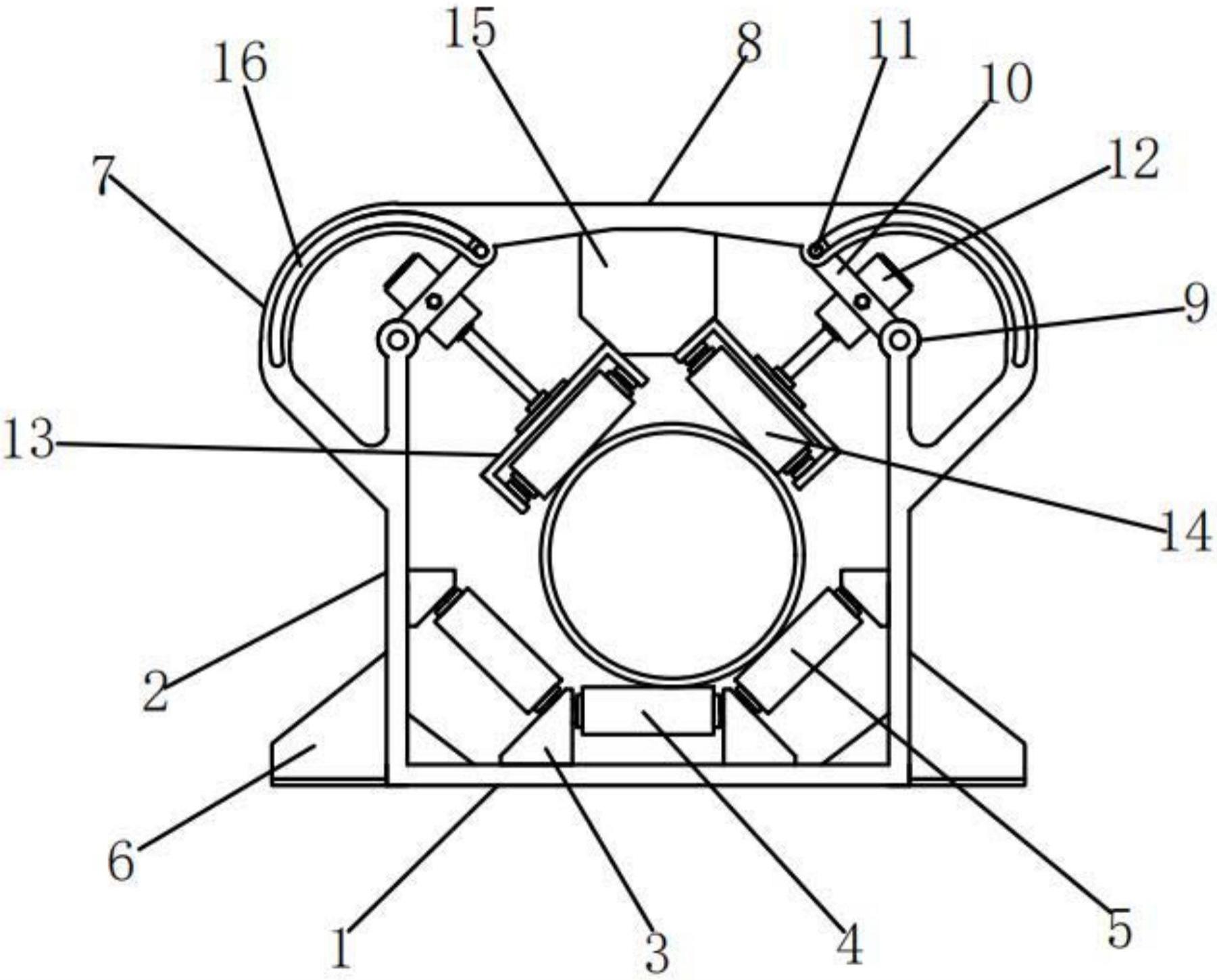

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种管道对接装置,包括基底固定板,基底固定板的左右两侧固定相互正对设置的侧板,侧板的底边与基底固定板的侧边之间固定;所述基底固定板的上表面以及侧板的内侧面上均通过螺栓固定安装有内置轴承的轴承安装座,同时侧板之间的设置有两根斜向设置的下支撑侧向辊筒以及一根横向设置的下支撑横向辊筒,本实用新型方案结构合理,可针对不用管径的管道实现限位的推进下管,深海管道直接的对接也可应用在浮动平台上,整体可保证管道的线性对准。

2、本实用新型的目的可以通过以下技术方案来实现:

3、一种管道对接装置,包括基底固定板和侧板,所述基底固定板左右两端分别设有一块侧板,两块所述侧板相互正对设置,所述基底固定板和两块侧板构成装置的外框架结构,所述基底固定板固定安装于浮动平台上;

4、所述基底固定板和侧板上均设有轴承安装座,侧板上的轴承安装座与基底固定板上的轴承安装座之间设有下支撑侧向辊筒,多个基底固定板上的轴承安装座之间设有下支撑横向辊筒,所述下支撑横向辊筒和下支撑侧向辊筒用于放置管道。

5、在本实用新型的一种实施方式中,所述基底固定板通过栓接固定的形式固定安装于浮动平台上;

6、所述基底固定板的左右侧边和两块侧板的底边通过焊接固定,所述侧板的外侧面上以及侧板与基底固定板的连接位置焊接有支撑筋板,所述支撑筋板用于实现整体结构强度的提升。

7、在本实用新型的一种实施方式中,所述轴承安装座通过螺栓固定安装于基底固定板的上表面,所述轴承安装座通过螺栓固定安装于侧板的内侧面,所述轴承安装座设有内置轴承和轴承孔。

8、在本实用新型的一种实施方式中,所述下支撑侧向辊筒斜向设置,下支撑侧向辊筒两端中较高的一端安装于侧板内侧面上的轴承安装座内,所述下支撑横向辊筒横向设置,所述下支撑横向辊筒和下支撑侧向辊筒的两端均转动插入至相邻轴承安装座的轴承孔内;

9、下支撑侧向辊筒和下支撑横向辊筒形成底部支撑结构,管道结构主要由下支撑横向辊筒实现支撑,而下支撑侧向辊筒实现了针对管道底部的侧向支撑。

10、在本实用新型的一种实施方式中,所述基底固定板上设有两个轴承安装座,每块所述侧板上均设有一个轴承安装座,基底固定板上的两个轴承安装座之间设有一根下支撑横向辊筒,每块所述侧板上的轴承安装座与基底固定板上的轴承安装座之间设有一根下支撑侧向辊筒,两根下支撑侧向辊筒呈左右对称的设置在下支撑横向辊筒的两侧。

11、在本实用新型的一种实施方式中,每块所述侧板的外侧面上均设有一块弧形延伸板,所述弧形延伸板自下往上弧形延伸,左右两块弧形延伸板的顶端位置通过连接梁固定连接,所述连接梁与弧形延伸板之间采用焊接的形式固定,所述连接梁用于增加弧形延伸板的结构强度,所述弧形延伸板的内表面设有弧形导槽。

12、在本实用新型的一种实施方式中,所述管道对接装置还包括可调支撑装置,每根所述下支撑侧向辊筒上均设有一个可调支撑装置,

13、所述可调支撑装置包括转轴安装座、转动臂、滑轴、电动推杆、辊筒安装架和上支撑辊筒,

14、每块所述侧板顶部设有转轴安装座,所述转轴安装座内转动安装有一根前后向设置的转轴,所述弧形导槽内滑动连接有滑轴,利用弧形延伸板配合弧形导槽提高滑轴的圆周转动的稳定性,继而提高电动推杆在转动过程中的稳定性;

15、所述转轴和弧形导槽之间连接有两根转动臂,两根所述转动臂固定连接于转轴和弧形导槽的前后端,两根所述转动臂之间设有电动推杆;

16、所述电动推杆顶端设有辊筒安装架,所述辊筒安装架外侧面上设有滑块,所述辊筒安装架内设有上支撑辊筒,所述上支撑辊筒用于避免管道在推进的过程中出现偏移的情况;

17、所述转动臂在转轴的作用下绕转轴安装座圆周转动,从而带动电动推杆实现随同转动,当电动推杆随着转动臂转动至一定角度时,同时利用电动推杆产生线性推动的效果,使得上支撑辊筒自上而下的斜向接触管道,让管道能够滑动接触某一根下支撑侧向辊筒,从而避免在推进时管道出现偏移。

18、在实际作业中,管道的口径会有一定变化,因此管道在由上述底部支撑结构进行支撑的过程中,管道多数情况下只能接触两根下支撑侧向辊筒中的一根,因此为了避免管道在推进的过程中出现偏移的情况,在下支撑侧向辊筒的上方位置均设置有可调支撑装置。

19、在本实用新型的一种实施方式中,所述侧板、弧形延伸板和转轴安装座为一体成型结构;

20、所述电动推杆通过螺栓分别与两根转动臂固定连接,所述电动推杆顶端通过螺栓和法兰与辊筒安装架固定连接,所述上支撑辊筒两端通过销轴转动安装于辊筒安装架上;

21、所述辊筒安装架为u型辊筒安装架;

22、两根所述转动臂焊接于转轴和弧形导槽的前后端,两根所述转动臂前后正对设置;

23、所述滑轴的前后端滑动嵌入至所述弧形导槽内。

24、在本实用新型的一种实施方式中,所述连接梁的下表面固定有导向座,所述导向座底端左右侧均设有一个斜坡面,所述斜坡面上设有滑轨,所述滑轨与辊筒安装架外侧面的滑块滑动连接,

25、当左侧电动推杆顺时针转动至最大角度时,左侧电动推杆线性推动辊筒安装架外侧面的滑块滑动至所述的滑轨内;同样的当右侧电动推杆逆时针转动至最大角度时,右侧电动推杆线性推动辊筒安装架外侧面的滑块滑动至所述的滑轨内,

26、设置该结构的目的在于,让电动推杆在支撑管道的过程中,利用滑块与滑轨之间的纠偏效果,减少电动推杆的侧偏应力效果,管道在推进过程中避免对电动推杆造成过大磨损。

27、在本实用新型的一种实施方式中,所述滑轨栓接固定于斜坡面上。

28、与现有技术相比,本实用新型的有益效果如下:

29、本实用新型方案结构合理,可针对不用管径的管道实现限位的推进下管,管道直接的对接也可应用在浮动平台上,整体可保证管道的线性对准。

技术特征:

1.一种管道对接装置,其特征在于,包括基底固定板(1)和侧板(2),所述基底固定板(1)左右两端分别设有一块侧板(2),两块所述侧板(2)相互正对设置,所述基底固定板(1)和两块侧板(2)构成装置的外框架结构,所述基底固定板(1)固定安装于浮动平台上;

2.根据权利要求1所述的一种管道对接装置,其特征在于,所述基底固定板(1)通过栓接固定的形式固定安装于浮动平台上;

3.根据权利要求1所述的一种管道对接装置,其特征在于,所述轴承安装座(3)通过螺栓固定安装于基底固定板(1)的上表面,所述轴承安装座(3)通过螺栓固定安装于侧板(2)的内侧面,所述轴承安装座(3)设有内置轴承和轴承孔。

4.根据权利要求3所述的一种管道对接装置,其特征在于,所述下支撑侧向辊筒(5)斜向设置,下支撑侧向辊筒(5)两端中较高的一端安装于侧板(2)内侧面上的轴承安装座(3)内,所述下支撑横向辊筒(4)横向设置,所述下支撑横向辊筒(4)和下支撑侧向辊筒(5)的两端均转动插入至相邻轴承安装座(3)的轴承孔内,所述下支撑侧向辊筒(5)和下支撑横向辊筒(4)形成底部支撑结构。

5.根据权利要求1所述的一种管道对接装置,其特征在于,所述基底固定板(1)上设有两个轴承安装座(3),每块所述侧板(2)上均设有一个轴承安装座(3),基底固定板(1)上的两个轴承安装座(3)之间设有一根下支撑横向辊筒(4),每块所述侧板(2)上的轴承安装座(3)与基底固定板(1)上的轴承安装座(3)之间设有一根下支撑侧向辊筒(5),两根下支撑侧向辊筒(5)呈左右对称的设置在下支撑横向辊筒(4)的两侧。

6.根据权利要求1所述的一种管道对接装置,其特征在于,每块所述侧板(2)的外侧面上均设有一块弧形延伸板(7),所述弧形延伸板(7)自下往上弧形延伸,左右两块弧形延伸板(7)的顶端位置通过连接梁(8)固定连接,所述连接梁(8)与弧形延伸板(7)之间采用焊接的形式固定,所述连接梁(8)用于增加弧形延伸板(7)的结构强度,所述弧形延伸板(7)的内表面设有弧形导槽(16)。

7.根据权利要求6所述的一种管道对接装置,其特征在于,所述管道对接装置还包括可调支撑装置,每根所述下支撑侧向辊筒(5)上均设有一个可调支撑装置,

8.根据权利要求7所述的一种管道对接装置,其特征在于,所述侧板(2)、弧形延伸板(7)和转轴安装座(9)为一体成型结构;

9.根据权利要求7所述的一种管道对接装置,其特征在于,所述连接梁(8)的下表面固定有导向座(15),所述导向座(15)底端左右侧均设有一个斜坡面(17),所述斜坡面(17)上设有滑轨(18),所述滑轨(18)与辊筒安装架(13)外侧面的滑块(19)滑动连接。

10.根据权利要求9所述的一种管道对接装置,其特征在于,所述滑轨(18)栓接固定于斜坡面(17)上。

技术总结

本技术涉及一种管道对接装置,包括基底固定板,基底固定板的左右两侧固定相互正对设置的侧板,侧板的底边与基底固定板的侧边之间固定;所述基底固定板的上表面以及侧板的内侧面上均通过螺栓固定安装有内置轴承的轴承安装座,同时侧板之间的设置有两根斜向设置的下支撑侧向辊筒以及一根横向设置的下支撑横向辊筒,本技术方案结构合理,可针对不用管径的管道实现限位的推进下管,管道直接的对接也可应用在浮动平台上,整体可保证管道的线性对准。

技术研发人员:唐海林,张宝吉,尹千言,王伟杰,刘亮

受保护的技术使用者:上海海事大学

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!