一种耐腐蚀的自力式微压泄氮阀的制作方法

本技术涉及阀门,具体为一种耐腐蚀的自力式微压泄氮阀。

背景技术:

1、氮封装置主要由供氮阀和泄氮阀两部分组成,供氮阀由指挥器和主阀两部分组成;泄氮阀一般由内反馈的压开型微压调节阀组成。当储罐进液阀开启向罐内添加物料时,液面上升,气相部分容积减小,压力升高。当储罐内压力上升至泄氮阀的压力设定值时,泄氮阀打开开始泄压,使罐内压力下降。当储罐内压力降至低于泄氮阀压力设定值时,泄氮阀自动关闭,通过泄氮阀,储罐内压力维持在设计的安全压力范围内,实现系统的超压保护。

2、现有的微压泄氮调节阀结构较为复杂,阀杆与阀盖中由填料密封,介质不能够直接作用于执行机构,这样导致阀杆受到的阻力大,执行机构反应不够灵敏,降低了控制精度,同时在泄压时大都采用弹簧进行泄压,弹簧通过长时间挤压,会降低其弹力,从而导致误泄的情况。

技术实现思路

1、基于此,本实用新型的目的是提供一种耐腐蚀的自力式微压泄氮阀,以解决上述背景中提出的技术问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种耐腐蚀的自力式微压泄氮阀,包括阀门组件,所述阀门组件包括连接管,所述连接管内设有球阀,且连接管右侧设有泄氮阀,所述球阀顶端设有球阀开关,所述泄氮阀右侧设有出气口,且泄氮阀内部设有泄氮组件,所述泄氮组件一侧设有固定组件;所述泄氮组件包括挡板顶端设有阀杆,所述阀杆表面套设有连接于泄氮阀内部的固定板,且阀杆顶端设有移动板,所述移动板顶端设有弹簧,所述弹簧顶端设有压板,且弹簧外表面套设有外壳,所述压板顶端设有螺纹丝杆,所述螺纹丝杆顶端设有电机,所述固定组件包括连接于电机的连接板,所述连接板右侧设有竖板,所述竖板左侧中间位置设有横板,且竖板下端一侧设有底板,是底板顶端设有连接块,且底板内部设有连接于底板和竖板的转动轴,所述连接块前表面设有插杆。

3、作为本实用新型的一种耐腐蚀的自力式微压泄氮阀优选技术方案,所述连接管顶端设有压力检测表,所述球阀与连接管内壁转动连接,所述泄氮阀内壁涂抹有聚氨酯。

4、作为本实用新型的一种耐腐蚀的自力式微压泄氮阀优选技术方案,所述阀杆底端与挡板顶端固定连接,且阀杆与固定板滑动连接。

5、作为本实用新型的一种耐腐蚀的自力式微压泄氮阀优选技术方案,所述压板与外壳之间滑动连接,所述外壳底端与泄氮阀顶端固定连接。

6、作为本实用新型的一种耐腐蚀的自力式微压泄氮阀优选技术方案,所述螺纹丝杆贯穿横板并与其转动连接,且螺纹丝杆底端设有轴承,轴承固定于压板内部。

7、作为本实用新型的一种耐腐蚀的自力式微压泄氮阀优选技术方案,所述竖板内设有滑槽,所述连接板在滑槽内与竖板滑动连接,所述竖板通过转动轴与底板转动连接,所述底板左侧固定连接于泄氮阀侧壁。

8、综上所述,本实用新型主要具有以下有益效果:

9、本实用新型通过泄氮组件能够有效的对连接管内部的氮气进行泄压,当泄压时会反复压缩弹簧,通过长时间的使用,弹簧压缩的弹力会变小,故而使管道内的压力达不到预定值就会泄压,有效的防止误泄的情况,同时便于对弹簧的更换。

技术特征:

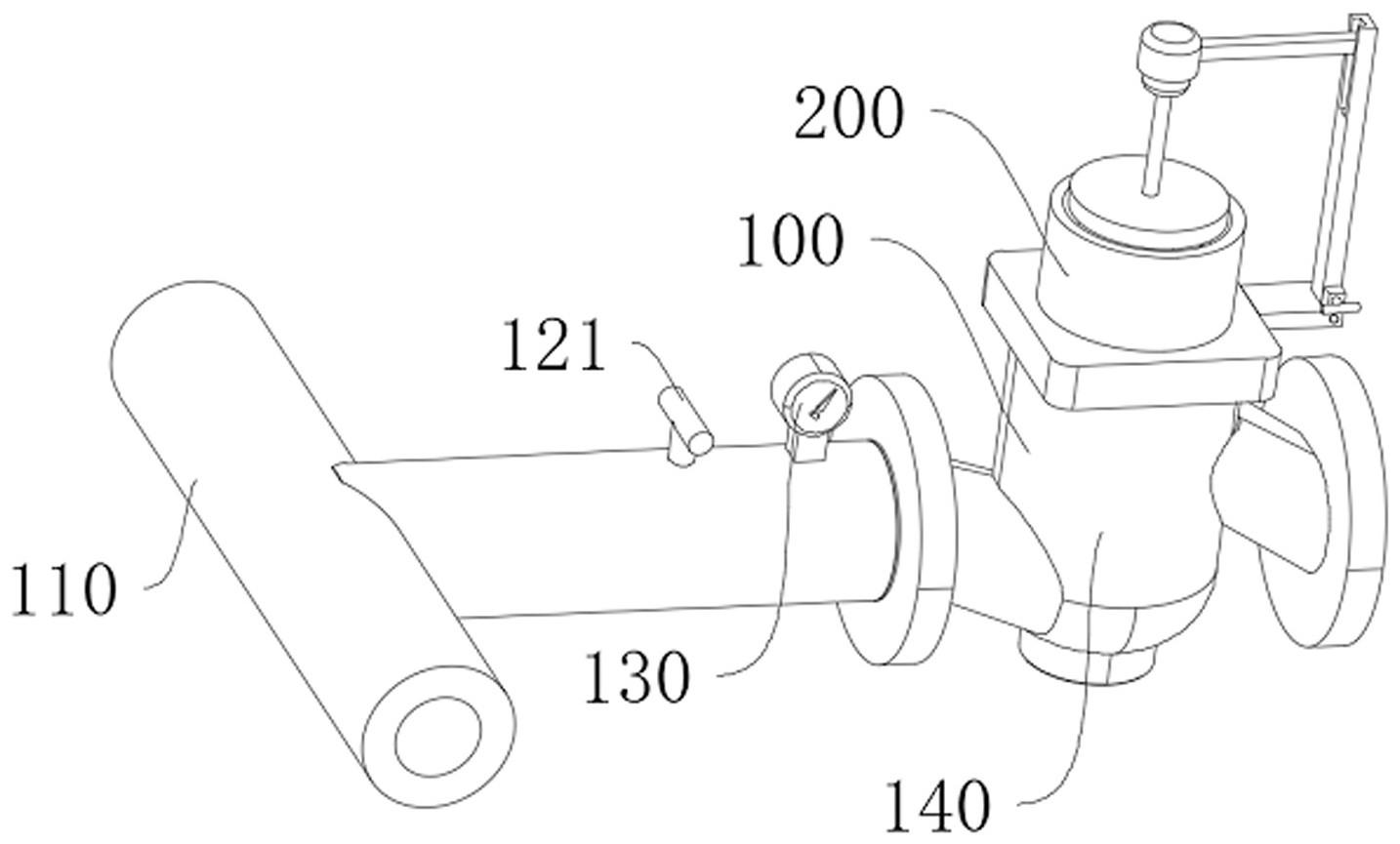

1.一种耐腐蚀的自力式微压泄氮阀,包括阀门组件(100),其特征在于:所述阀门组件(100)包括 连接管(110),所述连接管(110)内设有球阀(120),且连接管(110)右侧设有泄氮阀(140),所述球阀(120)顶端设有球阀开关(121),所述泄氮阀(140)右侧设有出气口(141),且泄氮阀(140)内部设有泄氮组件(200),所述泄氮组件(200)一侧设有固定组件(300);

2.根据权利要求1所述的一种耐腐蚀的自力式微压泄氮阀,其特征在于:所述连接管(110)顶端设有压力检测表(130),所述球阀(120)与连接管(110)内壁转动连接,所述泄氮阀(140)内壁涂抹有聚氨酯。

3.根据权利要求1所述的一种耐腐蚀的自力式微压泄氮阀,其特征在于:所述阀杆(220)底端与挡板(210)顶端固定连接,且阀杆(220)与固定板(230)滑动连接。

4.根据权利要求1所述的一种耐腐蚀的自力式微压泄氮阀,其特征在于:所述压板(260)与外壳(251)之间滑动连接,所述外壳(251)底端与泄氮阀(140)顶端固定连接。

5.根据权利要求1所述的一种耐腐蚀的自力式微压泄氮阀,其特征在于:所述螺纹丝杆(270)贯穿横板(322)并与其转动连接,且螺纹丝杆(270)底端设有轴承,轴承固定于压板(260)内部。

6.根据权利要求1所述的一种耐腐蚀的自力式微压泄氮阀,其特征在于:所述竖板(320)内设有滑槽(321),所述连接板(310)在滑槽(321)内与竖板(320)滑动连接,所述竖板(320)通过转动轴(331)与底板(330)转动连接,所述底板(330)左侧固定连接于泄氮阀(140)侧壁。

技术总结

本技术公开了一种耐腐蚀的自力式微压泄氮阀,涉及阀门技术领域,包括阀门组件,所述阀门组件包括连接管,且连接管右侧设有泄氮阀,所述球阀顶端设有球阀开关,所述泄氮阀右侧设有出气口,且泄氮阀内部设有泄氮组件,所述泄氮组件一侧设有固定组件;所述泄氮组件包括挡板顶端设有阀杆,所述阀杆表面套设有连接于泄氮阀内部的固定板,且底板内部设有连接于底板和竖板的转动轴,所述连接块前表面设有插杆。本技术通过泄氮组件能够有效的对连接管内部的氮气进行泄压,当泄压时会反复压缩弹簧,通过长时间的使用,弹簧压缩的弹力会变小,故而使管道内的压力达不到预定值就会泄压,有效的防止误泄的情况,同时便于对弹簧的更换。

技术研发人员:汤恒

受保护的技术使用者:杭州富阳富恒仪表阀门有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!