一种输气管三通耐火衬里隔气圈结构的制作方法

本技术涉及化工装配,特别涉及一种输气管三通耐火衬里隔气圈结构。

背景技术:

1、经装有触媒的多排小直径转化管催化转化后的转化气,到达转化炉底部,此时转化气温度达到约1100℃,并经输气管汇集送到下游处理。转化管要与集合管、输气管连接,转化管出口为热壁管结构,需要过渡到输气管的冷壁结构。在此过渡过程中,由无耐火衬里的热壁过渡到有耐火衬里的冷壁输气管三通时的隔气圈结构是设计的关键,即现有技术中的隔气圈结构在输送的过程中其大小端的会产生较大温差,从而产生较大温差应力使隔气圈形状改变(失稳)导致挤压耐火衬里破裂,从而出现输气管三通接管处超温的风险。

技术实现思路

1、本实用新型的目的在于,针对上述不足之处提供一种输气管三通耐火衬里隔气圈结构,解决了现有技术中中的隔气圈结构在输送的过程中其大小端的会产生较大温差,从而产生较大温差应力使隔气圈形状改变(失稳)导致挤压耐火衬里破裂,从而出现输气管三通接管处超温的风的问题。

2、本实用新型是通过下述方案来实现的:

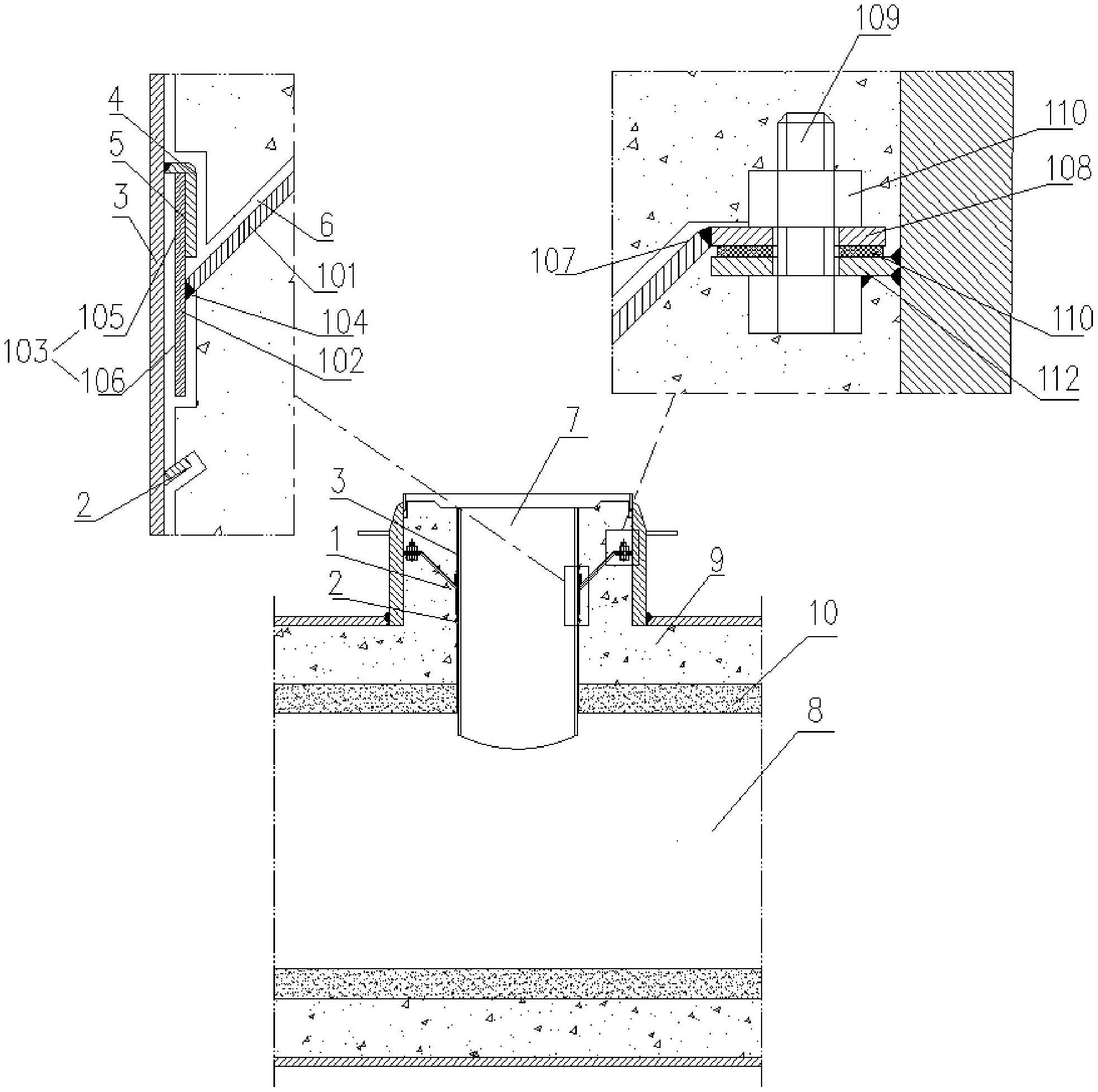

3、一种输气管三通耐火衬里隔气圈结构,包括对导流衬筒进行支撑的锥形支撑结构、辅助隔气圈结构和导流衬筒;所述锥形支撑结构中设置有与导流衬筒进行连接的支撑腔,所述导流衬筒中设置有与支撑腔相匹配的连接支座,所述连接支座设置在支撑腔中,所述辅助隔气圈结构设置在导流衬筒上靠近锥形支撑结构处位置。

4、基于上述一种输气管三通耐火衬里隔气圈结构,所述锥形支撑结构包括锥形隔气圈、限位环和限位腔;所述限位腔设置在导流衬筒的外侧壁上,所述限位环设置在限位腔中,所述限位腔中设置有与锥形隔气圈连接的第一环槽,所述锥形隔气圈与限位环成预定角度设置。

5、基于上述一种输气管三通耐火衬里隔气圈结构,所述限位腔包括第一腔体部和第二腔体部;所述第一腔体部设置在第二腔体部之上,所述第一腔体部与第二腔体部内部连通设置,所述第一环槽设置在第二腔体部上,第一腔体部的空间位置不小于第二腔体部的空间位置,当限位环装配在限位腔中时,第一腔体部中预留出与连接支座连接的支撑腔。

6、基于上述一种输气管三通耐火衬里隔气圈结构,所述锥形隔气圈远离辅助隔气圈结构的端面上设置有马粪纸。

7、基于上述一种输气管三通耐火衬里隔气圈结构,所述锥形隔气圈远离限位环的端部为锥壳大端,所述锥壳大端上设置有活动环板、连接螺栓、连接螺母及隔热垫片;所述活动环板与锥壳大端的接触部上设置有过渡段,所述活动环板通过连接螺栓、连接螺母及隔热垫片与三通管内部的固定环板进行固定。

8、基于上述一种输气管三通耐火衬里隔气圈结构,所述辅助隔气圈结构为环形结构,所述辅助隔气圈结构在导流衬筒的侧壁上斜向延伸预定的距离.

9、基于上述一种输气管三通耐火衬里隔气圈结构,所述锥形隔气圈和辅助隔气圈结构的截面倾斜角方向相同。

10、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

11、1、本方案中设置的辅助隔气圈结构,可以防止由输气管中的高温转化气经对流沿膨胀间隙上移到锥形支撑结构处,能够有效降低锥形隔气圈的大小端的温差;同时本方案中设置的锥形支撑结构与导流衬筒的连接采用支撑腔和连接支座进行固定,该接触面为很窄的环形接触,也能够减少热量传递到锥形支撑结构上,避免了在锥形支撑结构的径向存在大的温度梯度,降低锥形支撑结构的温差热膨胀应力;避免因较大温差应力较大使隔气圈形状改变(失稳)导致挤压耐火衬里破裂,从而出现输气管三通接管处超温的风险。

12、2、本方案将锥形隔气圈的端部通过隔热垫进行固定,实现对于锥形隔气圈的锥壳大端隔热,同时锥形隔气圈靠近限位环的端部不直接与连接支座连接,减少热量传递到锥形隔气圈上;通过辅助隔气圈结构、连接支座和隔热垫,尽量降低锥形隔气圈的大小端的温差,以避免因较大温差应力较大使隔气圈形状改变(失稳)导致挤压耐火衬里破裂,从而出现输气管三通接管处超温的风险。

技术特征:

1.一种输气管三通耐火衬里隔气圈结构,其特征在于:包括对导流衬筒进行支撑的锥形支撑结构、辅助隔气圈结构和导流衬筒;所述锥形支撑结构中设置有与导流衬筒进行连接的支撑腔,所述导流衬筒中设置有与支撑腔相匹配的连接支座,所述连接支座设置在支撑腔中,所述辅助隔气圈结构设置在导流衬筒上的靠近锥形支撑结构处位置。

2.如权利要求1所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述锥形支撑结构包括锥形隔气圈、限位环和限位腔;所述限位腔设置在导流衬筒的外侧壁上,所述限位环设置在限位腔中,所述限位腔中设置有与锥形隔气圈连接的第一环槽,所述锥形隔气圈与限位环成预定角度设置。

3.如权利要求2所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述限位腔包括第一腔体部和第二腔体部;所述第一腔体部设置在第二腔体部之上,所述第一腔体部与第二腔体部内部连通设置,所述第一环槽设置在第二腔体部上,第一腔体部的空间位置不小于第二腔体部的空间位置,当限位环装配在限位腔中时,第一腔体部中预留出与连接支座连接的支撑腔。

4.如权利要求3所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述锥形隔气圈远离辅助隔气圈结构的端面上设置有马粪纸。

5.如权利要求4所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述锥形隔气圈远离限位环的端部为锥壳大端,所述锥壳大端上设置有活动环板、连接螺栓、连接螺母及隔热垫片;所述活动环板与锥壳大端的接触部上设置有过渡段,所述活动环板通过连接螺栓、连接螺母及隔热垫片与三通管内部的固定环板进行固定。

6.如权利要求5所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述辅助隔气圈结构为环形结构,所述辅助隔气圈结构在导流衬筒的侧壁上斜向延伸预定的距离。

7.如权利要求6所述的一种输气管三通耐火衬里隔气圈结构,其特征在于:所述锥形隔气圈和辅助隔气圈结构的截面倾斜角方向相同。

技术总结

本技术公开了一种输气管三通耐火衬里隔气圈结构,包括对导流衬筒进行支撑的锥形支撑结构、辅助隔气圈结构和导流衬筒;锥形支撑结构中设置有与导流衬筒进行连接的支撑腔,导流衬筒中设置有与支撑腔相匹配的连接支座,连接支座设置在支撑腔中,辅助隔气圈结构设置在导流衬筒上靠近锥形支撑结构处位置;本方案将锥形隔气圈的端部通过隔热垫进行固定,实现对于锥形隔气圈的锥壳大端隔热,同时锥形隔气圈靠近限位环的端部不直接与连接支座连接,减少热量传递到锥形隔气圈上;通过辅助隔气圈结构、连接支座和隔热垫,尽量降低锥形隔气圈的大小端的温差,以避免因较大温差应力较大使隔气圈形状改变导致挤压耐火衬里破裂。

技术研发人员:李国龙,蔡秋云,雷勇,沈结,迟祥

受保护的技术使用者:中国成达工程有限公司

技术研发日:20230704

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!