一种径向转动型拉断阀的制作方法

本技术属于拉断阀,尤其是一种径向转动型拉断阀。

背景技术:

1、拉断阀是为了防止管道意外断裂造成的泄漏事故,适用领域包括船对岸卸载,公路、铁路的槽罐装卸以及其他固定和移动流体储存装置。现有技术常见的形式有:单向阀式拉断阀:一旦外力达到额定数值,阴端阀瓣和阳端阀瓣分离,各自与密封环之间形成密封面,阻断流体。旋启式拉断阀:原本两个阀板靠各自边缘簧片互相钩住,此时阀门全开;一旦旋启式拉断阀所受外力达到额定数值,则簧片脱钩,两个阀板靠偏转簧片力旋转90°,阀门完全关闭,阻断流体。

2、现有技术中,拉断阀,多为阀芯沿着连接轴向运动的结构设置,比较复杂,且缺少拉断后的保护措施。

技术实现思路

1、为了解决上述拉断阀结构复杂,拉断后不具备有效的保护措施的技术问题,本实用新型提供一种径向转动型拉断阀。

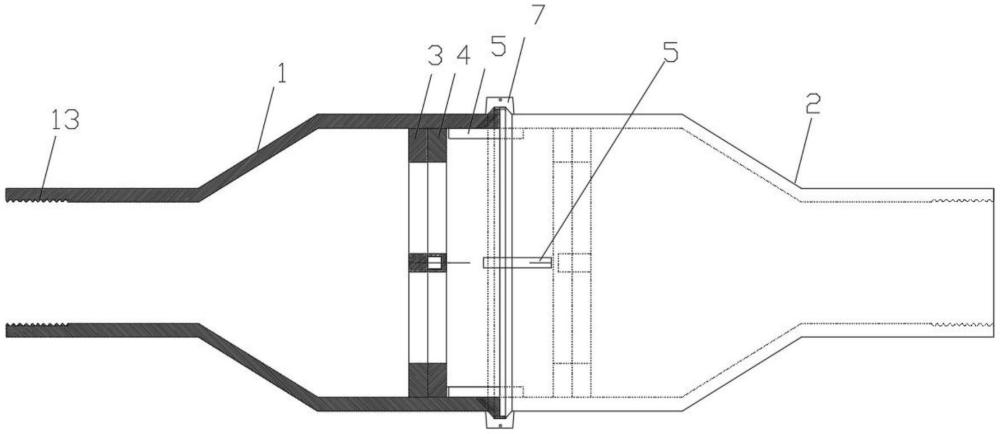

2、本实用新型的技术方案如下:包括第一阀体和第二阀体,所述第一阀体和第二阀体通过对抱式卡箍抱合;所述第一阀体和第二阀体内部设置有固定阀芯和可动阀芯;所述可动阀芯上设置有凸台,所述第一阀体和第二阀体上固定有与凸台位置相对应的导向柱;所述可动阀芯内侧设置有簧片。

3、进一步的,所述固定阀芯焊接在阀体内部,固定阀芯和所述可动阀芯上开设有阀孔。

4、进一步的,所述阀孔的形状为水滴形或者圆形。

5、进一步的,所述固定阀芯和可动阀芯通过连接轴连接;所述簧片一端与连接轴连接,另一端与可动阀芯连接。

6、进一步的,所述第一阀体和第二阀体连接位置处设有相互卡合的限位台和限位柱。

7、进一步的,所述凸台外周设有弧形坡度,凸台中心位置与另一阀体的导向柱位置相对应。

8、进一步的,所述第一阀体和第二阀体相连位置设置有垫片。

9、进一步的,所述对抱式卡箍上设置有易拉断螺栓。

10、进一步的,所述易拉断螺栓为中间打缺口的缩颈螺栓,形状为圆弧槽或者环状槽。

11、进一步的,所述两阀体内设置有用于和管道连通的内螺纹。

12、本实用新型具有如下有益效果:

13、本装置设置的阀芯拉断后可以复位,当被拉断时,自动回弹,封闭阀孔,实现防泄漏;紧急情况解除后,更换卡箍上的易拉断螺栓,即可再次使用;且装置结构简单,简易轻便,制造简捷,保养方便,可重复使用。

技术特征:

1.一种径向转动型拉断阀,其特征在于:包括第一阀体和第二阀体,所述第一阀体和第二阀体通过对抱式卡箍抱合;所述第一阀体和第二阀体内部设置有固定阀芯和可动阀芯;所述可动阀芯上设置有凸台,所述第一阀体和第二阀体上固定有与凸台位置相对应的导向柱;所述可动阀芯内侧设置有簧片。

2.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述固定阀芯焊接在阀体内部,固定阀芯和所述可动阀芯上开设有阀孔。

3.根据权利要求2所述的径向转动型拉断阀,其特征在于:所述阀孔的形状为水滴形或者圆形。

4.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述固定阀芯和可动阀芯通过连接轴连接;所述簧片一端与连接轴连接,另一端与可动阀芯连接。

5.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述第一阀体和第二阀体连接位置处设有相互卡合的限位台和限位柱。

6.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述凸台外周设有弧形坡度,凸台中心位置与另一阀体的导向柱位置相对应。

7.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述第一阀体和第二阀体相连位置设置有垫片。

8.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述对抱式卡箍上设置有易拉断螺栓。

9.根据权利要求8所述的径向转动型拉断阀,其特征在于:所述易拉断螺栓为中间打缺口的缩颈螺栓,形状为圆弧槽或者环状槽。

10.根据权利要求1所述的径向转动型拉断阀,其特征在于:所述两阀体内设置有用于和管道连通的内螺纹。

技术总结

本技术径向转动型拉断阀,包括第一阀体和第二阀体,所述第一阀体和第二阀体通过对抱式卡箍抱合;所述第一阀体和第二阀体内部设置有固定阀芯和可动阀芯;所述可动阀芯上设置有凸台,所述第一阀体和第二阀体上固定有与凸台位置相对应的导向柱;所述可动阀芯内侧设置有簧片;本技术具有简易轻便,制造简捷,保养方便,可重复使用的特点。

技术研发人员:蔡勇昆,李永忠,郑小军

受保护的技术使用者:福建福海创石油化工有限公司

技术研发日:20230717

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!