一种结构优化的补油溢流阀的制作方法

本技术涉及闭式柱塞泵,具体涉及一种结构优化的补油溢流阀。

背景技术:

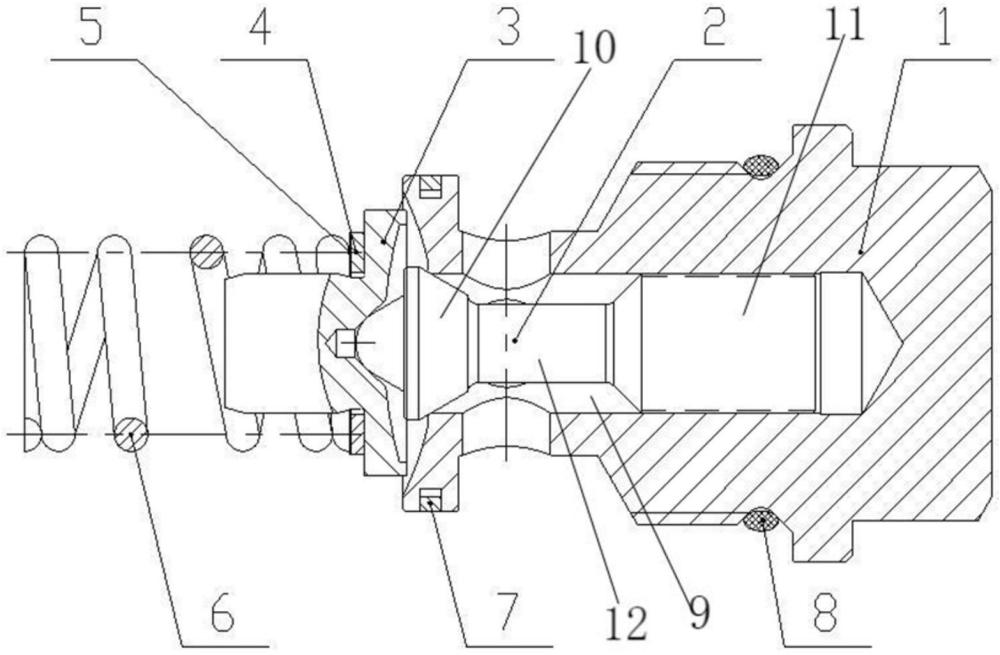

1、补油溢流阀是闭式柱塞泵重要的组成部件,补油溢流阀主要用于设定先导泵的工作压力,现有的补油溢流阀通常如图1、2所示,补油溢流阀作为小总成通过螺纹锁紧在柱塞泵泵体上,锥阀芯2锥面与泵体相配合,先导控制液压油通过油道作用在锥阀芯2下端,克服弹簧力,锥阀芯2向上运动,先导控制液压油与t口13接通,实现泄油,当先导油路14压力低于弹簧力设定值时,锥阀芯2在弹簧力的作用下复位,保证先导油路14的油压压力稳定在一个设定值。

2、锥阀芯锥面与泵体接触位置的密封性是补油溢流阀需要控制的关键位置,由于泵体与锥阀芯接触的位置也为锥面结构,位置相对于加工平面具有一定的距离,因此加工上存在一定的风险,譬如因刀具悬伸过长,刀具刚度不足导致锥面接触位置出现振刀、跳动量大、粗糙度不足等,锥阀芯与泵体接触密封不良,影响先导压力。其次由于泵体与锥阀芯接触的位置为深孔锥面,加工后泵体与锥阀芯配合的锥面角度检测很不方便,不能量化的去评价锥面的加工质量。

3、因此,上述技术中存在补油溢流阀结构复杂,加工困难,导致精度低,安装后的控制油路压力不稳定的问题。

技术实现思路

1、本实用新型要解决的技术问题是补油溢流阀结构复杂,加工困难,导致精度低,安装后的控制油路压力不稳定的问题。

2、为了解决上述技术问题,本实用新型的技术方案为提供一种结构优化的补油溢流阀,包括螺帽、锥阀芯、弹簧座和弹簧,所述螺帽外表面设有螺纹,所述螺帽一端沿轴线设有深孔,所述锥阀芯设在深孔中,所述锥阀芯位于深孔底部的一端为第一柱体,所述第一柱体与深孔直径相同,且第一柱体侧面沿轴线方向设有油槽,所述锥阀芯位于深孔开口处的一端为椎体,所述椎体底部伸出深孔,且椎体底面直径大于深孔直径,所述椎体与第一柱体之间由第二柱体连接,所述第二柱体直径小于第一柱体,所述螺帽侧面设有通孔,所述通孔与设有第二柱体处的深孔连通,所述弹簧座设在螺帽设有深孔的一端外侧,并与椎体连接,所述弹簧座未与椎体连接的一侧设有凸起,所述弹簧一端套在凸起上,另一端在装配时抵在柱塞泵上。

3、通过采用上述技术方案,将锥面的配合转移到溢流阀总成自身的小零件上,加工精度得到有效的保障,不仅解决了泵体加工面临的困难,还可以对锥面配合进行量化检测,提高了溢流补油阀在系统中运行的稳定性和可靠性。

4、可选的,所述螺帽外表面设有挡环,所述挡环位于设有螺纹的一端,且挡环与螺纹之间的侧壁上设有圆槽,所述圆槽中装配o型圈。

5、通过采用上述技术方案,设置o型圈,使螺帽与泵体柱面接触面压加大,密封效果更好,避免了柱面泄露导致先导油路油压下降。

6、可选的,所述螺帽设有深孔一端的侧壁上设有凹槽,所述凹槽中设置密封圈。

7、通过采用上述技术方案,设置密封圈可以防止先导压力控制油从柱面泄露到t口中。

8、可选的,所述弹簧座与弹簧之间设有大垫片和小垫片,所述小垫片套在凸起上,所述大垫片套在小垫片外部。

9、通过采用上述技术方案,对大垫片和小垫片的数量进行增减,大调节弹簧的预压缩量,可以对先导设定压力进行粗调节和精调节。

10、可选的,所述椎体与弹簧座连接的一侧上设有圆弧凸块,所述弹簧座上设有圆弧凹槽,所述圆弧凸块设在圆弧凹槽中。

11、通过采用上述技术方案,设置圆弧凸块和圆弧凹槽,增加椎体和弹簧座的接触面积,防止椎体滑脱偏移。

12、可选的,所述弹簧座与螺帽相对的端面均为向内凹陷的弧形槽状。

13、通过采用上述技术方案,设置弧形槽可以防止弹簧座与螺帽底部贴合,有助于先导控制油泄出。

14、综上所述,本实用新型至少具有以下一种有益效果:

15、1、通过设置深孔,将锥面的配合转移到溢流阀总成自身的小零件上,加工精度得到有效的保障,不仅解决了泵体加工面临的困难,还可以对锥面配合进行量化检测,提高了溢流补油阀在系统中运行的稳定性和可靠性。

16、2、设置o型圈和密封圈,加强密封效果,防止油路泄露。

17、3、设置弧形槽可以防止弹簧座与螺帽底部贴合,有助于先导控制油泄出。

技术特征:

1.一种结构优化的补油溢流阀,其特征在于,包括螺帽(1)、锥阀芯(2)、弹簧座(3)和弹簧(6),所述螺帽(1)外表面设有螺纹,所述螺帽(1)一端沿轴线设有深孔(9),所述锥阀芯(2)设在深孔(9)中,所述锥阀芯(2)位于深孔(9)底部的一端为第一柱体(11),所述第一柱体(11)与深孔(9)直径相同,且第一柱体(11)侧面沿轴线方向设有油槽,所述锥阀芯(2)位于深孔(9)开口处的一端为椎体(10),所述椎体(10)底部伸出深孔(9),且椎体(10)底面直径大于深孔(9)直径,所述椎体(10)与第一柱体(11)之间由第二柱体(12)连接,所述第二柱体(12)直径小于第一柱体(11),所述螺帽(1)侧面设有通孔,所述通孔与设有第二柱体(12)处的深孔(9)连通,所述弹簧座(3)设在螺帽(1)设有深孔(9)的一端外侧,并与椎体(10)连接,所述弹簧座(3)未与椎体(10)连接的一侧设有凸起,所述弹簧(6)一端套在凸起上,另一端在装配时抵在柱塞泵上。

2.根据权利要求1所述的结构优化的补油溢流阀,其特征在于,所述螺帽(1)外表面设有挡环,所述挡环位于设有螺纹的一端,且挡环与螺纹之间的侧壁上设有圆槽,所述圆槽中装配o型圈(8)。

3.根据权利要求1所述的结构优化的补油溢流阀,其特征在于,所述螺帽(1)设有深孔(9)一端的侧壁上设有凹槽,所述凹槽中设置密封圈(7)。

4.根据权利要求1所述的结构优化的补油溢流阀,其特征在于,所述弹簧座(3)与弹簧(6)之间设有大垫片(4)和小垫片(5),所述小垫片(5)套在凸起上,所述大垫片(4)套在小垫片(5)外部。

5.根据权利要求4所述的结构优化的补油溢流阀,其特征在于,所述椎体(10)与弹簧座(3)连接的一侧上设有圆弧凸块,所述弹簧座(3)上设有圆弧凹槽,所述圆弧凸块设在圆弧凹槽中。

6.根据权利要求1所述的结构优化的补油溢流阀,其特征在于,所述弹簧座(3)与螺帽(1)相对的端面均为向内凹陷的弧形槽状。

技术总结

本技术公开了一种结构优化的补油溢流阀,包括螺帽、锥阀芯、弹簧座和弹簧,螺帽外表面设有螺纹,螺帽一端沿轴线设有深孔,锥阀芯设在深孔中,锥阀芯位于深孔底部的一端为第一柱体,第一柱体侧面沿轴线方向设有油槽,锥阀芯位于深孔开口处的一端为椎体,椎体底部伸出深孔,椎体与第一柱体由第二柱体连接,螺帽侧面设有与深孔连通的通孔,弹簧座设在螺帽设有深孔的一端外侧,并于椎体连接,弹簧座未与椎体连接的一侧设有凸起,弹簧一端套在凸起上,本技术将锥面的配合转移到溢流阀总成自身的小零件上,提高加工精度,解决了泵体加工面临的困难,还可以对锥面配合进行量化检测,提高了溢流补油阀在系统中运行的稳定性和可靠性。

技术研发人员:马宗宇,钱绪,龙雨,张双红,谭伟

受保护的技术使用者:龙工(上海)精工液压有限公司

技术研发日:20230717

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!